真空热压烧结CuW30复合材料的热压缩变形特性

2013-12-18龙永强田保红

龙永强,田保红,刘 勇

(1.河南科技大学 材料科学与工程学院,河南 洛阳 471023; 2.河南省有色金属材料科学与加工技术重点实验室,河南 洛阳 471023)

0 前 言

钨铜复合材料具有高密度、高强度、高硬度、良好的延展性、好的导电性和导热性等独特性能,被广泛用作电接触器、电加工电极、电子封装材料等功能和结构器件[1-3].钨铜复合材料因其性能好、成本低,被认为是极具发展潜力和应用前景的新型功能材料[4-6].目前大多数应用的钨铜复合材料都以钨为主,钨的质量分数为50%~90%.近年来,根据使用性能的要求和钨铜复合材料的发展,又开发了含铜质量分数为50%~90%的细晶高铜低钨复合材料.因其能够保持较高的强度和导电率,可以代替部分含银触头以降低成本.同时它还有一定的塑性,解决了钨铜复合材料难以加工的困难.另外,可以作为质点强化铜合金,这为解决纯铜在较高温度易软化而应用受限制找到了一个新的途径[7-8].本文利用真空热压烧结法制备了CuW30复合材料,并在Gleeble-1500D热模拟机上,进行了圆柱体轴对称等温压缩试验.研究了其高温压缩变形过程中反映出的真应力-真应变关系曲线,以及流变应力与应变速率及变形温度之间的关系,考察了其热流变应力、组织变化与变形温度和变形速率的关系,建立了等温压缩本构方程,计算了热变形条件下的激活能,为优化变形加工条件提供了理论和试验依据.

1 试验材料及方法

试验材料为CuW30复合材料,采用真空热压烧结法制得,成分配比(质量分数)为70%Cu和30%W.为了消除混合粉末在试验过程中的硬团聚现象,混粉先采用手工研磨,然后放在QQM/B轻型球磨机上充分混合3~5 h.真空热压烧结工艺为:混粉→装炉→抽真空→升温→保温(20 min)→加压(10 min后卸压)→保温→加压(保温的最后50 min开始到保温结束)→降温取样.主要的烧结工艺参数:真空度为1×10-2Pa,烧结温度950 ℃,保温时间为2 h,压制压力为30 MPa,保压总时间为60 min.真空热压烧结为自制模具,在VDBF-250真空热压烧结炉中进行.将锭坯加工成尺寸为8 mm×12 mm的试样,在Gleeble-1500D材料热模拟试验机上进行等温单道次压缩试验.压缩变形前将试样两端涂上石墨粉作为润滑剂.变形温度为650、750、850 和950 ℃;应变速率分别为0.01、0.1、1和5 s-1;总压缩真应变量为0.7(最大变形量50).升温速度为10 ℃/s,变形前保温3 min,压缩完成水冷至室温.另外,将锭坯制成金相试样,在JSM-5610LV型扫描电镜下观察其显微组织.

2 试验结果及分析

2.1 CuW30复合材料的显微组织与性能

图1为真空热压烧结制备的CuW30的显微组织.从图1(a)中可以看出,白色的W相均匀地分布在灰色的铜基体上,钨颗粒和铜基体都比较致密,没有明显的空隙;从图1(b)中可以看出,钨颗粒大致分布在铜的晶界上,钨铜界面清晰,没有发生明显的扩散.

烧结前期,颗粒发生重排、塑性变形和相对滑动,小的钨颗粒填充在大的铜颗粒的间隙中,在外在压力下,铜颗粒发生塑性变形,铜的体积分数大,铜慢慢包围了钨颗粒,形成铜网络,能较大地提高材料的导电性能;烧结后期,铜晶粒开始长大,由于分散钨颗粒对晶界的阻碍,使铜晶粒长大的速度降低,并造成钨颗粒分布在铜基体的晶界上.

图1 CuW30复合材料的微观组织

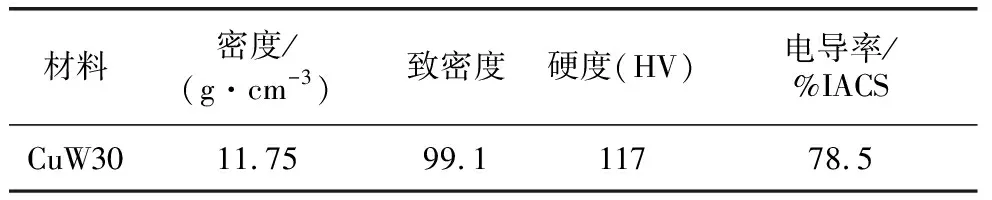

表1(见下页)为真空热压烧结制备的CuW30复合材料的实测性能.从表1中可以看出,真空热压烧结制备的CuW30复合材料的各项性能均好于银钨触头,为替代银钨触头提供了新途径.

表1 CuW30复合材料的实测性能Tab.1 Properties of the CuW30 composite

2.2 真应力-真应变曲线

图2为CuW30复合材料在不同变形温度和不同速率下压缩变形的真应力-真应变曲线.

从图2中可以看出,所有的真应力-真应变曲线上都出现了一个明显的应力峰值.当变形温度和应变速率一定时,材料的流变应力随着应变量的增加而迅速升高,达到一定的应变量(0.2~0.3左右)时,流变应力达到一个峰值,然后流变应力随应变量的增加而减小.应变量超过0.5以后,流变应力几乎保持不变,这是典型的动态再结晶类型.峰值之前,加工硬化效应大于动态回复与再结晶软化效应;峰值之后,材料呈现明显的动态再结晶,动态软化速率大于加工硬化速率,应力值逐渐下降.动态再结晶结束后,加工硬化和动态软化达到动态平衡,流变应力不随变形量增大而明显变化,即进入稳态阶段.

当变形温度一定时,CuW30复合材料的流变应力随应变速率的增加而增大.如在750 ℃变形时,应变速率由0.01 s-1增加到5 s-1,其应力峰值由54 MPa增大到120 MPa左右(见图1(b));当应变速率一定时,其流变应力随变形温度的升高而降低,如在0.01 s-1变形时,温度由650 ℃升高到950 ℃,应力峰值由75 MPa降低到27 MPa.这说明了CuW30复合材料是对变形温度和应变速率敏感的材料.

应变速率是影响流变应力的重要因素之一.其原因是:在温度一定、材料的组织结构不变的情况下,应变速率增大,位错结构形成的速度加快,晶体内由于原子间和位错之间的相互作用迅速形成内应力场和能量势垒.然而,变形是由扩散控制的位错攀移引起的变形或者由割阶攀移控制的螺形位错开动引起的变形.位错运动需要外应力和热激活的驱动来克服由内应力构成的障碍和能量势垒.在温度一定的情况下,热起伏的作用是有限的,需要保持较大的有效应力,因此流变应力随应变速率而增大.变形温度是影响流变应力的又一重要因素,随着变形温度的升高,原子活动的动能增加,依赖于原子间相互作用的临界剪切应力减弱,各种点缺陷的扩散加快,依赖于扩散的位错开动易于进行,热激活能的作用增强,位错运动依靠的有效应力减小致使流变应力降低.

峰值应力的出现是由位错堆积造成的硬化和动态再结晶软化共同作用的结果[10].金属的高温变形是一个热激活过程,温度升高会使热激活过程增强,可以立即引起回复现象的出现而不需要孕育期.在这过程中,由加工硬化造成的位错密度会有所下降,即金属缺陷降低,宏观上表现为流变应力下降.金属经历回复阶段后进行再结晶转变,热激活决定了形核和再结晶的过程.随着温度的升高,合金动态再结晶的形核率、晶粒长大速率均增加,促使位错密度急剧下降,流变应力减小.

2.3 热激活能与流变应力本构方程

(1)

在热变形条件下,通常可以用温度补偿的应变速率因子Zener-Hollomon参数Z来表示[12-13]:

Z=A[sinh(ασ)]n

(2)

当温度一定时,变形激活能为常数,对方程(1)两边取对数得:

(3)

在一定的温度和应变速率下,由式(3)对1/T求偏导得:

(4)

图3 峰值应力和应变速率的关系Fig.3 Relationship between σ and

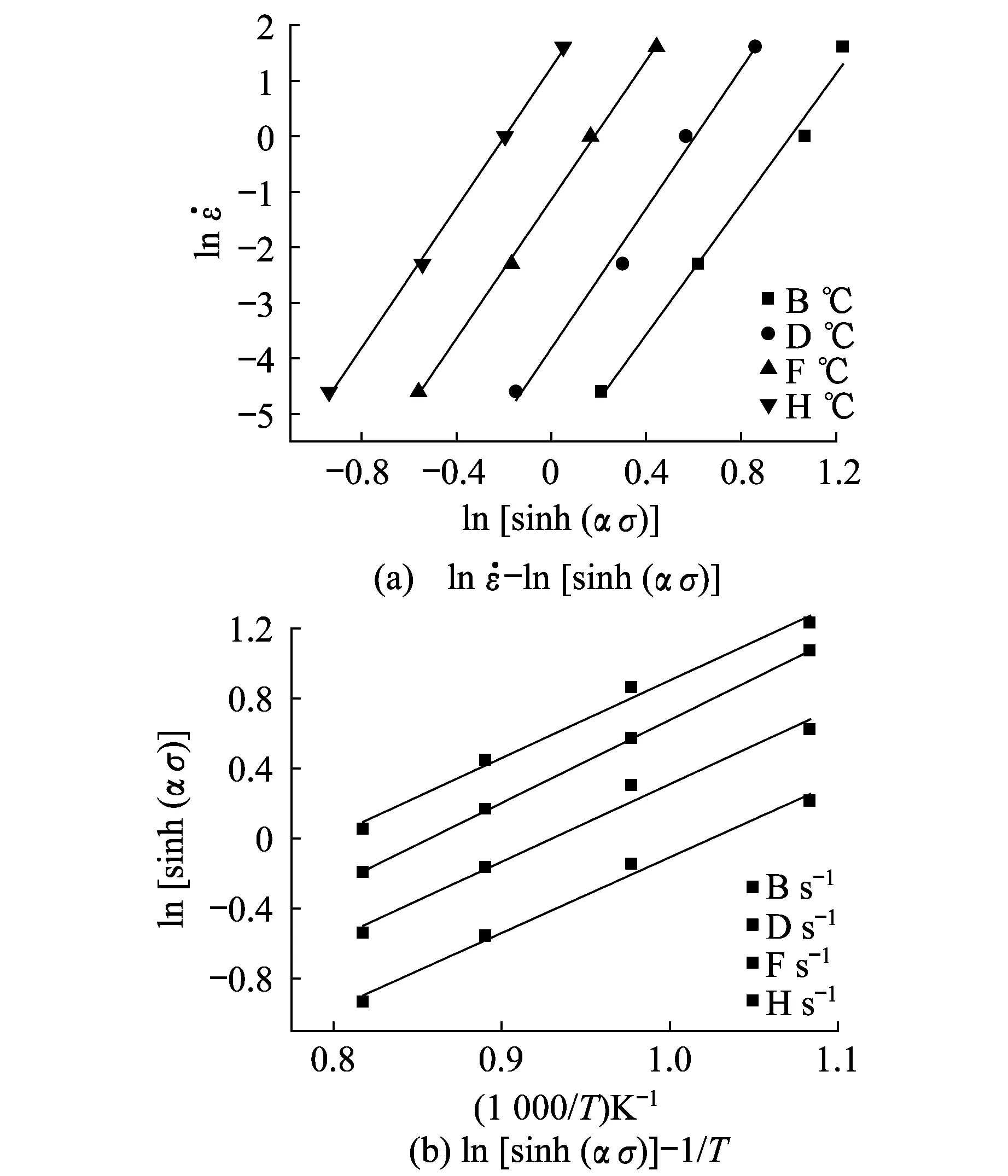

从图3中计算可得α=0.017 015 mm2/N,从图4中计算可得n=6.243.将图4中的相关数据代入式(3),得到热变形激活能为Q=231.510 kJ/mol.

以lnZ和ln [sinh(ασ)]作图,如图5(见下页)所示.两变量成良好的线性关系,对其进行一元线性回归,其线性相关系数r2=0.992 79,说明ln [sinh(ασ)]-lnZ的线性关系良好.也就是说可以用双曲正弦模型来描述CuW30复合材料的高温流变行为,图中直线斜率为lnA=23.875.将以上所求参数值代入式(1),得到CuW30复合材料的高温热变形流变应力本构方程为:

图4 峰值应力、应变速率、变形温度的关系Fig.4 Relationship between and T

图5 Z参数与流变应力的关系Fig.5 Relationship between parameter Z and peak flow stress

3 结 论

(1) CuW30复合材料的流变应力-真应变曲线均为动态再结晶类型.当变形温度一定时,其流变应力随应变速率的增加而增大,为应变速率敏感材料;当应变速率一定时,其流变应力随变形温度的升高而减小.

(2) 在650~950 ℃范围内,CuW30复合材料的热变形激活能为231.510 kJ/mol,流变应力方程为:

(3) CuW30复合材料的热加工宜在应变速率为0.01~0.1 s-1、温度在850~950 ℃范围内进行.

参考文献:

[1] 范志康,梁淑华,肖鹏.高压电触头材料[M].北京:机械工业出版社,2004:32-45.

[2] 薛翔,李松,丘如亮,等.W-Cu复合材料的研究进展[J].材料导报,2008,22(S1):294-298.

[3] 宁超.电子封装用低膨胀高导热钨铜复合材料的工艺研究[D].上海:上海材料研究所,2004,4-18.

[4] 刘平,田保红,赵冬梅,等.铜合金功能材料[M].北京:科学出版社,2004:44-54.

[5] Pintsuk G,Brunings S E,Doring J E,etal.Development of W/Cu-functionally graded materials[J].FusionEngineeringandDesign,2003,66-68:237-240.

[6] 范景莲,彭石高,刘涛,等.钨铜复合材料的应用与研究现状[J].稀有金属与硬质合金,2006,34(3):30-36.

[7] 赵瑞龙.钨铜复合材料的制备及热变形行为和加工图研究[D].洛阳:河南科技大学,2011,1-5.

[8] Yutaka Hiraoka,Hideaki Hanado,Takeshi Inoue.Deformation behavior at room temperature of W-80vol% Cu composite[J].InternationalJournalofRefractoryMetals&HardMaterials,2004,22(2-3):87-93.

[9] Poirier J P.晶体的高温塑性变形[M].关德林译.大连:大连理工大学出版社,1989:25-30.

[10] Shen G,Semiatantin S L,Altan T.Investigation of flow stress and microstructure development in non-isothermal forging of Ti-6242[J].JMaterProcessTechnol,1993,36:303-307.

[11] Sellars C M,Mctegart W J.On the mechanism of hot deformation[J].ActaMetall,1966,14:1136-1138.

[12] Zener C,Hollomon J H.Problems in non-elastic deformation of metals[J].JApplPhys,1946,17(2):69-82.

[13] Zener C,Hollomon J H.Effect of strain-rate upon the plastic flow of steel[J].JApplPhys,1944,15(1):22.

[14] 熊创贤,张新明,陈健美,等.2Mg2Gd2Y2Mn耐热镁合金的压缩变形行为研究[J].材料热处理学报,2007,24(3):47-53

[15] 王蕊宁,奚正平,赵永庆,等. Zr-4 合金的热变形和加工图[J].稀有金属材料与工程,2007,35(5):808-812.