哈萨克斯坦玛依纳水电站压力管道结构设计

2013-12-17程春,马林

程 春,马 林

(中国水电顾问集团成都勘测设计研究院,四川 成都 610072)

1 前 言

玛依纳水电站位于哈萨克斯坦共和国东南部阿拉木图州莱姆别克区的伊犁河左岸一级支流恰伦河上,为一座综合性水利枢纽,主要任务为发电,其次是灌溉。电站为混合式开发,主要建筑物由首部大坝枢纽、右岸地下引水系统和地面厂区枢纽等建筑物组成。当地材料坝坝高94.0m,水库总库容2.38×107m3,引水隧洞全长4 913m,压力管道主管长4 322m,设计水头约500m,发电引用流量74.0m3/s。电站装设2台冲击式水轮机,装机容量300MW(150 MW×2)。

2 工程地质及水文地质条件

2.1 工程地质条件

玛依纳水电站引水发电枢纽区地层主要为石炭系下统克特缅组(C1t-V1kt)火山岩,厂区附近有奥陶系上统(γO3)花岗岩侵入。电站大坝和主要建筑地段场地的地震烈度为MSK-64烈度表的Ⅸ度。

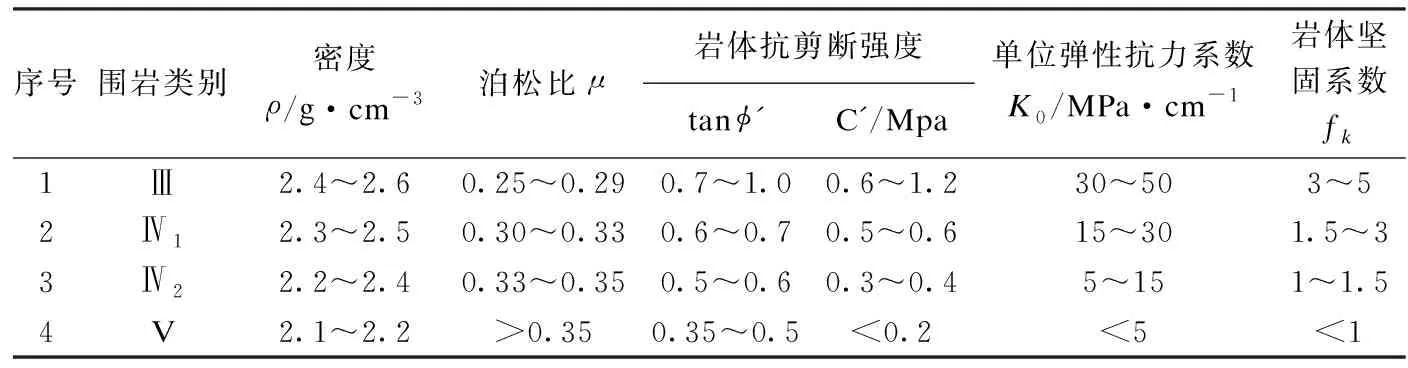

根据玛依纳水电站压力管道开挖揭示的地层岩性、构造、物理地质现象、地下水活动状态、岩体结构类型以及垂直埋深等,按照规范确定的围岩分类标准,压力管道围岩物理力学指标值见表1。

2.2 水文地质条件

工程区属大陆性干旱少雨气候区,地下水补给源主要为雨季降雨和冬季降雪,大气降水补给相对较少。压力管道3号支洞沟至上游竖井段附近洞段(管0+540.00~管0+574.00m)地下水活跃,局部存在涌水,其余部位地下水活动弱,洞段多潮湿~干燥。

3 压力管道布置设计

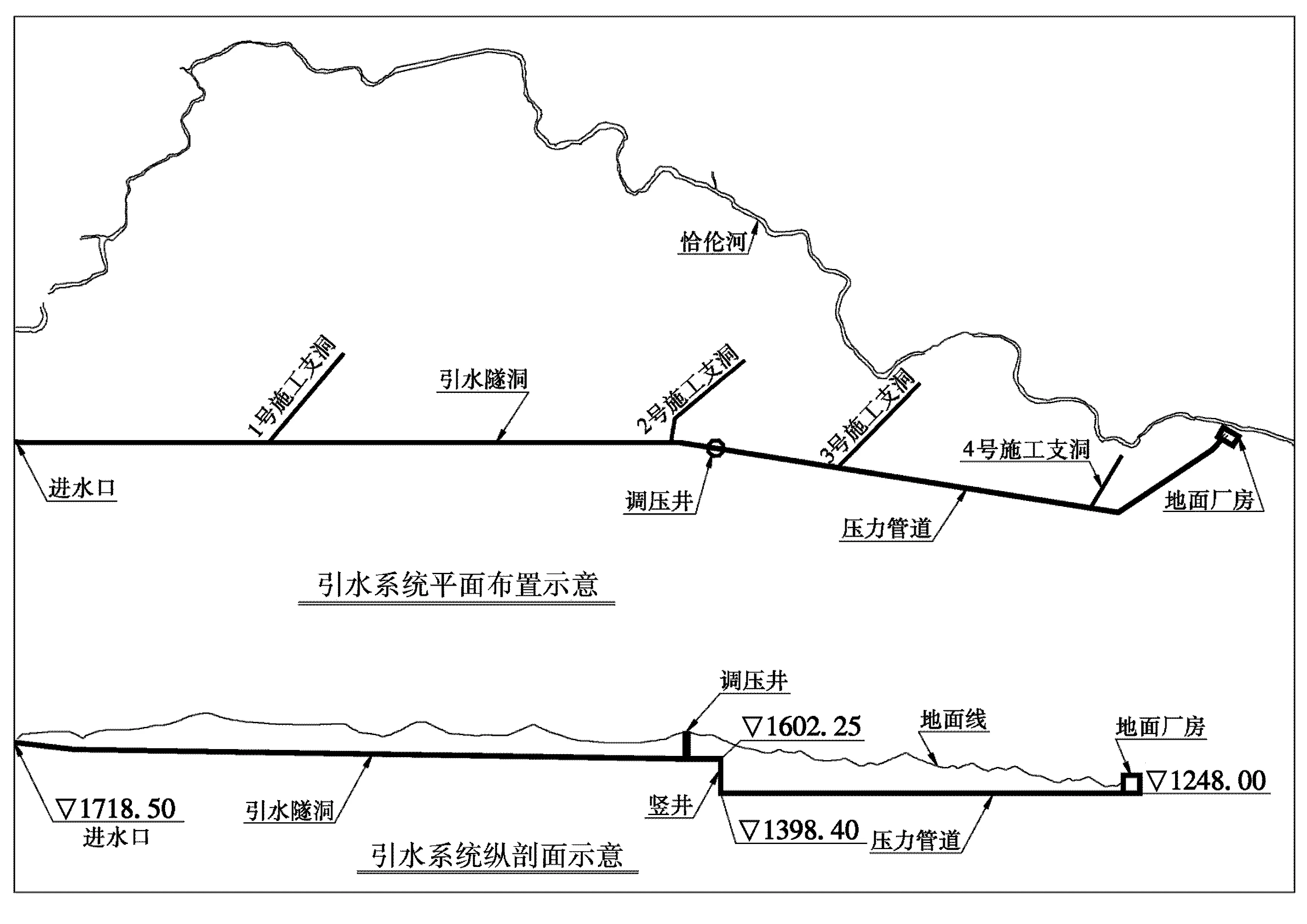

引水系统主要由有压引水隧洞、调压井和压力管道等建筑物组成。

鉴于压力管道区的地质条件较差、管道所承受的内水压力较大,并结合压力管道区沿线冲沟发育、沟脊相间起伏较大的地形特点,压力管道布置设计中根据引水隧洞和厂房的布置尽量抬高管道的底板高程,并设置竖井以减短高压段的长度,力求降低管道内水压力,以减薄钢板厚度和减少钢材量,缩短支洞的长度节省工期。结合调压井及厂房的布置,压力管道在平面上设置了2个转弯点,在立面上设置了2个转弯点(即1个竖井)。采用一条主管经一个“Y”形岔管分成两条支管分别向厂房内2台机组供水的联合供水布置方式。压力管道由上平段、竖井段和下平段以及岔、支管段组成。(管)0+003.620~(管)4+317.686m为主管段,其后为岔支管段;主管内径4.1m,支管内径2.6m。

表1 玛依纳水电站地下洞室围岩分类及岩体力学参数建议值

注:Ⅳ1为Ⅳ类偏好围岩,Ⅳ2为Ⅳ类偏差围岩。

引水系统平面及纵剖面布置示意见图1。

图1 引水系统平面及纵剖面布置示意

4 压力管道设计

4.1 设计内压、衬砌断面及衬砌材料确定

压力管道设计内水压力按调压室最高涌浪水位及压力管道水锤升压分析确定。压力管道最大水锤内压为水库正常蓄水位1 770.00m,为2台机组满负荷运行时丢弃全负荷情况。地下埋管压力波传播速度取为1 200m/s。经计算,最大水锤为间接水锤中的第一相水锤,其水锤升压系数ζ=0.21,压力升高值△H=111.18m,压力管道末端最大水头为632.74m,相应水位为1 880.74m,而调压室最高涌浪水位为1 787.61m,故压力管道设计内压按水锤升压控制。

综合考虑管道水头损失、钢材量等因素,确定主管经济管径为4.1m,支管经济内径为2.6m。

因本电站的设计水头较高、管道沿线地质条件较差,经技术经济比较,压力管道全线采用了钢板衬砌。为了节省钢材用量,针对压力管道沿线的内外水压力大小和相应地质条件,分段选用不同材质的钢板:以(管)0+946.107m为界,其上游管段采用普通16MnR钢材,下游管段钢材采用WDB620钢材(低焊接裂纹敏感性高强度钢板)。

4.2 结构设计

鉴于压力管道沿线所承受的内水压力较大,为1.83~6.33MPa(含水锤压力),为控制工况,且管道区岩性复杂,受构造、埋深影响,岩体风化卸荷强烈且破碎,围岩稳定性总体较差,因此钢板混凝土衬砌结构设计中主要采取了如下原则:

4.2.1 主管段结构设计

主管按地下埋管且由钢管单独承载设计,埋管段管外回填60cm 厚C20素混凝土。钢管管壁厚度计算公式按DL/T5141-2001《水电站压力钢管设计规范》附录B公式计算:

式中t——钢管管壁厚度,mm;

P——内水压力设计值,N/mm2;

r——钢管内半径,mm;

σR——钢材抗力限值,N/mm2;

f——钢材强度设计值,N/mm2;

γ0——结构重要性系数,取1.0;

ψ——设计状况(持久状况,系数ψ=1.0);

γd——结构系数,见表2;

钢材的抗力限值σR计算结果见表2。

4.2.2 岔支管段结构设计

受厂区枢纽布置和岔支管运输安装通道等因素的影响,靠近厂房部分的岔支管段为明管外包钢筋混凝土,考虑岔管的受力复杂性和结构重要性,岔支管按明管设计。

将主管和支管的内水压力设计值P及其它参数代入上述公式进行计算,经计算,管0+003.620~(管)0+946.107m段16MnR采用板厚为18~38mm,经复核在运行状态下管壁的最大应力为228MPa<σR(231 MPa);(管)0+946.107~(管)4+317.686 m段WDB620采用板厚为28~48mm,经复核,运行状态下管壁的最大应力为314MPa<σR(315 MPa)。

4.2.3 钢管承受外压的弹性稳定设计

压力管道基本位于地下水位以下,其中(管)0+000~(管)0+540m以及(管)3+930~(管)4+318.6m洞段地下水活动较弱,洞段潮湿~干燥,沿小断层附近见季节性渗~滴水;(管)0+540~(管)0+574m地下水活跃,见涌水;(管)0+574~(管)3+930m开挖后见渗水~滴水状地下水,但很快疏干,雨季及融雪期又见渗~滴水状地下水活动。

压力管道埋管段埋深50~310m,覆盖层厚20~100m。地下水位从岩石弱风化线开始计,并考虑适当的外水压力折减系数和灌浆压力,则钢衬段的外压按30~180m计。根据压力管道钢衬段管壁厚度及外压大小,主管段钢管外壁每隔2.0m或3.0m设一道加劲环,加劲环高度150mm,厚度18mm(部分为24mm)。

(1)加劲环间管壁的抗外压稳定

临界外压Pcr按米赛斯公式计算:

式中Pcr——抗外压稳定临界压力计算值,

N/mm2;

ri——钢管内半径,mm;

Es——钢材弹模,取为2.06×105N/mm2;

νs——钢材的泊松比,取为0.3;

t——钢管壁厚,mm;

l——加劲环的间距,mm;

n——相应于最小临界压力的波数。

(2)加劲环的抗外压稳定

临界外压可采用下式计算:

式中σs——钢材屈服点,N/mm2;

F——加劲环有效截面,mm2;

R——加劲环有效截面积重心轴半径,mm。

其余符号意义同前。

经计算,加劲环间管壁的临界外压为1.912~10.354 MPa,满足抗外压稳定要求;加劲环自身的临界外压为0.667~2.013MPa,考虑回填混凝土对加劲环的嵌固作用,其抗外压稳定满足要求。

5 灌浆设计

5.1 回填灌浆

为使钢衬外的回填混凝土与围岩紧密贴合,以使围岩承受一部分内水压力并保证围岩压力均匀传递于衬砌上,对压力管道主管(埋管段)顶拱进行了回填灌浆设计。

考虑(管)0+946.107m下游为低焊接裂纹敏感性高强度钢板(WDB620),根据DL/T 5141-2001《水电站压力钢管设计规范》中条文说明和工程实践表明,“灌浆孔补强、封孔将引起应力集中或焊接裂纹,尤其对高强钢,危害更大”,因此为尽量减少对高强钢管壁母材的伤害,高强钢板衬砌段未在管壁顶拱开设回填灌浆孔,而是通过有可靠质量保证措施的预埋灌浆管路(进浆管、排气管和回浆管等)对该段进行顶拱回填灌浆,且每次回填灌浆长度不宜超过20m。

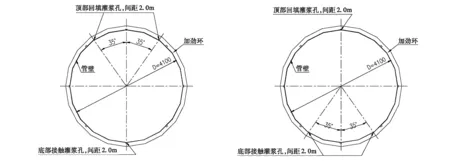

(管)0+946.107m上游为普通16MnR钢材, 且位于关键线路上,考虑工期的需要和材质的不同,在该段的管壁顶拱开设回填灌浆孔,采用1孔或2孔交替布置,1孔时在管顶,2孔时孔中心线夹角为70°,对称于管中心铅垂线,排距200cm。

根据现场的生产性灌浆试验结果,结合加劲环间管壁和加劲环自身的抗外压能力,为保证灌浆效果,回填灌浆压力采用0.2~0.5MPa。

5.2 接触灌浆

为增强回填混凝土与钢板接触面间的结合能力,对压力管道埋管段钢板衬砌进行了接触灌浆设计。接触灌浆孔采用1孔或2孔交替布置,1孔时在管底,2孔时孔中心线夹角为70°,对称于管中心铅垂线,排距200cm。

根据现场的生产性灌浆试验结果,结合加劲环间管壁和加劲环自身的抗外压能力,为保证灌浆效果,接触灌浆压力为0.1~0.2MPa。

回填及接触灌浆孔布置见图2。

注:1.顶部回填灌浆孔与底部接触灌浆孔位于同一立面上;顶部回填灌浆孔每排1孔或2孔,交错布置(1孔时位于洞顶);2.当底部接触灌浆孔为1孔时,顶部回填灌浆孔为2孔;反之,当底部接触灌浆孔为2孔时,顶部回填灌浆孔为1孔。图2 压力管道埋管段回填及接触灌浆孔布置

6 其 他

(1)在压力管道开挖期间,采用地质雷达对掌子面前方20~30m范围内的围岩进行超前预报,预报准确率达95%,为管道的开挖及支护提供了可靠的依据,确保了开挖施工安全。钢管安装、回填混凝土、回填及接触灌浆完成后,采用冲击回波法对回填混凝土厚度、混凝土密实度、回填及接触灌浆情况等进行了检测,对有缺陷的地方进行了补灌,确保了衬砌质量。

(2)因压力管道部分洞段取消了位于钢管顶部的回填灌浆孔,钢管回填灌浆只能通过在混凝土浇筑前预埋的回填灌浆管进行施工。回填灌浆管在每仓(18m长)混凝土挡头模板安装前进行安装,采用φ25钢管,并加工成花管;排气管采用φ25钢管,每仓混凝土安装1组回填灌浆管及排气管于拱顶部位,并尽量靠近基岩面;排气管位于灌浆管旁10cm处,孔口高于灌浆管10cm并与岩面或临时支护喷混凝土面紧贴。考虑钢管顶部未开设回填灌浆孔后期补灌困难,因此在回填混凝土和回填灌浆中添加适当的微膨胀剂,取得良好效果。

7 结 语

(1) 为了及时反映管道的工作状态,为电站在施工期、充水期和运行期的安全提供依据,在压力管道围岩较差的(管)0+565m、(管)1+055m、(管)2+053m和(管)3+992m处衬砌断面中分别设置了钢板计,对衬砌结构中的钢板进行应力监测。通过对观测资料的整理和观测数据的分析表明,压力管道管壁的实际应力均小于设计内压时的计算钢板应力。

(2) 玛依纳水电站于2011年12月底对引水系统进行充水并发电,电站运行情况良好。压力管道最大设计内压P接近6.5MPa,管径D为4.1m,管道最大PD值大于2 600,属高压管道。监测数据及实际运行表明,在管道上覆岩体厚度增加、围岩完整性更好和强度更高的前提下,通过采取回填微膨胀混凝土、加强回填灌浆和接触灌浆等措施,使钢衬、混凝土和围岩结合紧密并联合承载,管壁厚度可适当减薄,可进一步节约投资。

(3) 压力管道破坏以外压失稳居多,对埋深大、地下水位高的管段,必须高度重视。经过综合分析,玛依纳水电站压力管道加劲环间的管壁抗外压能力须给予充分保证,而加劲环自身因回填混凝土的嵌固作用,其抗外压能力得以加强。

致谢:本文得到了成都院水道处教授级高工刘朝清的悉心指导和帮助,在此深表感谢!