一种液压缸速度调节的简易改进设计

2013-12-14周洪郑晓东

周洪,郑晓东

( 中国空气动力研究与发展中心高速研究所,四川绵阳622661)

基于环境要求及安全考虑,很多厂矿企业要求液压系统在紧急或掉电的情况下,执行机构能够快速回零或复位,即液压缸具有快速缩回或伸出的功能。在风洞阀门系统中,通常对主进气管路的阀门都有类似要求,其中由双作用缸作为执行器的快速阀就是典型,其液压缸缩回速度通常为400 ~500 mm/s。近年来,随着试验任务的增加,风洞阀门系统运转极为频繁,工作中快速阀液压缸快速缩回引起系统回油流量大,导致系统振动及冲击极大,多次引起滤芯破损及密封失效等问题,对液压系统稳定运行和风洞试验的正常进行造成很大的影响。

1 快速阀液压系统介绍

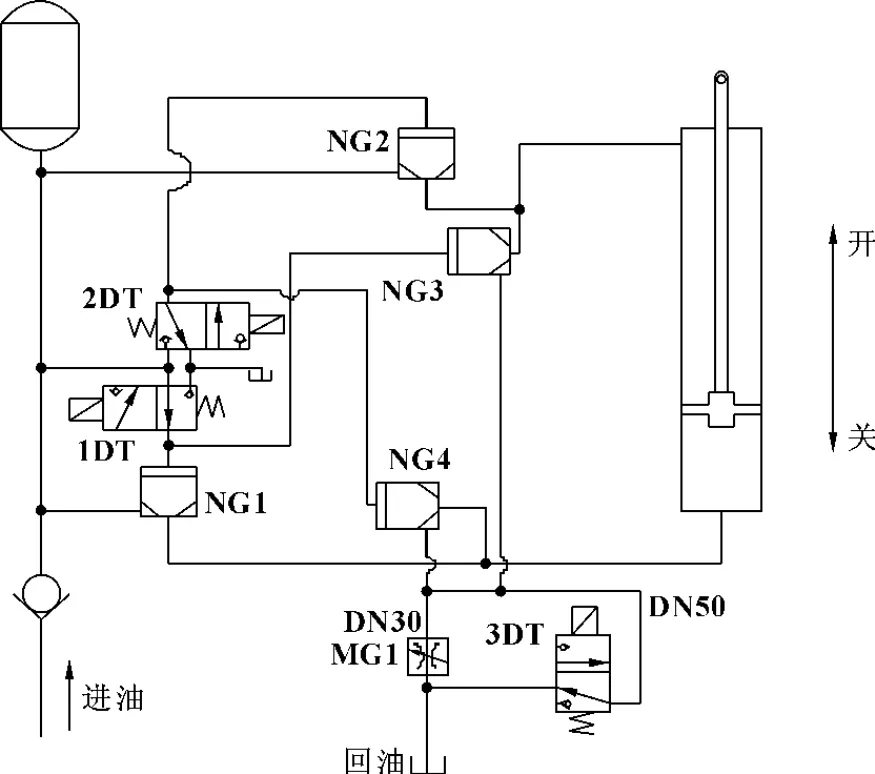

快速阀设计开启时间为8 s,关闭时间为3 s,其系统原理如图1 所示,工作原理是:快速阀开启时,电磁阀1DT 和电磁阀2DT 带电,油液通过插装阀NG1 进入液压缸无杆腔,有杆腔通过插装阀NG3 回油。快速阀关闭时电磁阀1DT 和电磁阀2DT 失电,油液通过插装阀NG2 进入液压缸有杆腔,无杆腔通过插装阀NG4 回油。其中NG2 和NG4 是大口径插装阀,可确保快速阀快速关闭。

图1 快速阀液压系统原理图

2 改进方案的设计

原设计中,快速阀只有一开一关两种功能,其设计初衷是在紧急或掉电的情况下快速关闭阀门,在正常使用时无需过快的速度,因此为延长设备寿命、提高系统运行的可靠性,提出了改进阀门关闭模式的要求,即阀门正常关闭时间为10 ~15 s,快速关闭时间为3 s。

基于上述要求,最初考虑过4 种方案:对系统重新设计、进油节流、回油节流和改造插装阀盖板。在对各方案的周期、经费及可操作性等方面进行对比后,最终采用周期最短、经费最少且改动量最小的方案,即大口径电磁阀与节流阀并联的方式进行回油节流的调速方法。如图2 所示,将主回油路上DN50 管路改为两条并联管路:一条为DN30 管路,安装节流阀;另一条为DN50 管路,安装有大口径先导式电磁阀。

图2 快速阀改进后系统原理图

从图2 可以看出:快速阀开启时电磁阀1DT 和2DT 得电,电磁阀3DT 失电,其开启时间与改进前基本一样;正常关闭时,电磁阀1DT 和2DT 失电,电磁阀3DT 得电,油液通过插装阀NG2 进入液压缸有杆腔,无杆腔回油通过插装阀NG4,再经过节流阀MG1 回油,由节流阀开口大小控制回油速度即阀门的关闭速度;快速关闭时,电磁阀1DT、2DT 和3DT失电,油液通过插装阀NG2 进入液压缸有杆腔,无杆腔回油通过插装阀NG4,再同时经过节流阀MG1和电磁阀3DT 回油,达到快速关闭的目的。

3 关闭时间计算与分析

(1)正常关闭时间

快速阀液压缸尺寸为280/200/1 045 (缸径/杆径/行程),快速阀关闭时需要控制无杆腔的油液流速,经计算无杆腔容积为64.3 L,选取的MG30 节流阀最大流量为400 L/min,可知当只有MG30 节流阀工作且处于全开时快速阀关闭时间为9.6 s,关闭时间可通过调节节流口进行控制并延长。

(2)快速关闭时间

原回油管路通径为DN50,改造后两条管路通径分别为DN30 和DN50。快速关闭时,液压缸回油可通过并联的两根回油管回油,节流阀的压差为0.6 ~0.8 MPa,如图3 所示,而电磁阀压差为0.4 ~0.5 MPa,电磁阀开启时间为400 ~500 ms。经核算,在节流阀全开的情况下,快速关闭时间为2.6 s,快于原设计的关闭时间。经现场调试,将节流阀开口设定在全开口的80%时,即正常关闭时间为12 s 时,快速关闭时间为2.98 ~3.05 s,基本满足现场使用要求。

图3 MG30 节流阀p-Q 特性曲线

4 结束语

通过上述简单的改进后,快速阀正常关闭过程中液压缸运行平稳,消除了管路振动和冲击,滤芯破损及密封失效等问题也随之消失,阀门的寿命及系统工作的可靠性有很大的提高。该速度调节方法简单易行,对类似液压系统的应用及改进有一定的借鉴作用。

【1】雷天觉. 液压工程手册[M]. 北京:机械工业出版社,1990.

【2】王益群.液压工程师技术手册[M].北京:化学工业出版社,2010.