基于分布式局域网的多任务测控系统

2013-12-14熊建军马军宋晋王辉

熊建军,马军,宋晋,王辉

(中国空气动力研究与发展中心低速所,四川 绵阳 621000)

0 引言

旋转天平试验系统用于测量飞机模型绕速度轴稳态旋转时,作用于飞行器模型上的各种气动力和力矩随旋转参数λ的变化规律。测控系统作为试验装置的重要组成部分,包括测量和控制等多个子系统,各子系统必须按照试验流程管理调度,任一子系统的操作失误都将导致本次试验失败。针对多任务测控系统复杂试验流程,系统采用分布式局域网结构。试验过程中,运行管理计算机作为上位机,按照运转计划表,管理调度模型姿态控制、旋转速度控制、风速控制和数据采集与处理等子系统。由于各子系统硬件来自不同的厂商,测控软件采用不同的开发平台,相互之间的通讯协议不一致。运行管理计算机如何实时获取各控制计算机的过程数据,及时触发数据采集与处理系统,减少人为操作,提高试验效率,是测控系统设计中必须解决的问题。经过优化设计,在运行管理系统指挥调度下,各子系统间采用Profibus-DP、OPC技术和DataSocket通讯机制,测控系统按照试验流程集中管理调度,实现了信息、参数和试验数据的网络实时传递,自动化程度高,为上述问题提供了完整解决方案。

1 试验系统

旋转天平试验系统由机械装置、控制系统和测量系统等组成。机械装置主要由支撑平台、双立柱、弧形轨、模型滑车、平衡滑车和驱动电机等组成[1],如 图 1 所示。模型通过支杆、模型滑车安装在弧形轨的一端,弧形轨的另一端通过平衡滑车安装配重。试验时,通过模型滑车在弧形轨上移动来改变模型支杆的俯仰角θ,支杆绕自身轴线旋转来改变模型支杆的滚转角(,两者的组合即可获得所要求的模型迎角α和侧滑角β。试验过程中,弧形轨带动模型连同安装在内部的天平绕垂直轴旋转来模拟飞机的尾旋运动状态,测定模型绕气流坐标系旋转过程中,作用在天平上的6个气动力分量随旋转参数λ的变化规律。

图1 旋转天平试验装置

2 测控系统组成

根据试验技术要求,测控系统由多个应用程序和硬件组成,主要包括运行管理、模型姿态控制、数据采集与处理以及试验段风速控制等多个子系统,分别由一台计算机控制,测控系统组成如图2所示。

运行管理系统负责整个装置测控系统调度,软件基于LabWindows/CVI 8.5 软件平台开发,负责编制试验运转计划,将模型姿态、旋转速度、试验风速以及天平原始数据等信息保存到试验日志,并作为参数传入到数据处理过程,同时与其它子系统通过DataSocket服务器进行通信,按试验流程自动运行,当试验出现异常情况,还可人工暂停或终止试验。

模型姿态控制子系统控制模型姿态,主要包括模型旋转速度、方向、迎角和侧滑角控制等。控制系统以 S7-317T-2DP CPU为中心,与各驱动器间采用Profibus-DP现场总线通讯。通过M440变频器控制模型旋转速度和方向,通过SINAMICS S120和CU320控制模型迎角和侧滑角。控制软件采用STEP 7 V5.4编写 PLC控制程序,WinCC V6.2设计运行监控界面[2]。

数据采集子系统用于测量模型气动力载荷,其前端为安装在待测模型内部的多分量应变天平,天平输出信号经前置放大器、线缆、航空插头、滑环引电器等输入SCXI调理模块,最终送入基于PXI总线的A/D模块进行数据采集。数据处理子系统将每次采集的初读数、吹风数、过程数和结果数等,对应天平参数、模型参数和风速参数,依次作无风旋转处理、吹风旋转处理、扣除惯性载荷、化系数以及转轴系,得到最终试验结果文件。

风速控制子系统运用中压变频调速技术控制风扇电机转速,采用基于PLC的变结构稳风速控制技术,组成风扇电机电流、转速、试验段风速三闭环串级调节,给定风速下,保证试验段风速稳定在控制精度范围内,同时实时监控动力系统所有设备状态参数。

图2 测控系统组成

3 测控网络通讯

测控系统涉及不同厂商的硬件和软件。为提高试验效率,减少操作岗位人员和操作失误,提高自动化水平,依据硬件、软件实际情况,测控系统采用分布式局域网结构,运行管理子系统作为上位机,其它子系统作为下位机,控制系统网络通讯如图3。

图3 测控系统网络通讯

运行管理、数据采集与处理系统采用相同软件平台开发,二者间采用以太网连接,应用程序之间通过DataSocket通讯机制实现指令、信息、参数和试验数据的传递,按照试验流程管理调度数据采集与处理计算机完成系列工作。DataSocket(简称DS)是National Instrument提供的一种编程工具,借助它可以在不同的应用程序和数据源之间共享数据,适合于在测控网络中实时协调各个功能计算机的工作,获取各功能计算机的当前工作状态,发布下一步操作指令,隐藏了网络传输的细节,简化了测试终端和现场仪器之间数据交换的过程,满足实时性指标要求。运行管理计算机作为信息发布源,把在网络上广播的数据“写”到服务器上,数据采集与处理系统作为客户端,从DataSocket服务器上“读”出数据,从而实现网络广播。将服务器从测控系统中独立出来,不仅提高了系统的性能,还可以隔离服务器与客户端,为系统添加安全级别的管理机制。

在模型旋转、模型姿态角以及试验段风速控制系统中,主要使用了西门子驱动与自动化产品。为实现测控系统运行管理自动化,在上位机与下位机间通过交换机建立以太网连接,同时将上位机通过下位机与PLC建立实时通讯。PLC采用的T-CPU包括一路DP总线接口,直接与CU320总线通讯;一路为MPI/DP总结接口,定义为DP总线,与M440变频器、中压变频器及各下位机建立DP网络通讯[3]。由于下位机的 CP5611卡没有 Lab-View/CVI的驱动程序,为实现上位机通过下位机与PLC建立实时通讯,可以基于上位机的软件平台编写CP5611的驱动程序,从底层的动态链接库编起,该方法比较烦琐。本系统采用安装SIEMENS的 OPC Server应用程序,通过 labview/CVI软件平台的datasocket,建立 OPC Client客户端,与 SIEMENS的 OPC Server服务器进行数据交互,无需编写低层的驱动程序。这样下位机就可接收上位机的试验参数设置和试验进程调度,并完成和前端设备的控制交互。

OPC技术采用客户机/服务器(Client/Server)模式,相当于一条“软总线”,只要符合其规范的OPC客户程序或服务器程序都可以挂接到该“总线”上,将不同制造商自动化产品提供的驱动或服务程序与应用程序联系起来。LabVIEW/CVI本身并不是一个OPC的客户端,但其DS含有一个OPC层,允许用户通过Lab-VIEW对OPC服务器进行读写。要在LabVIEW/CVI软件平台的运行管理系统与WinCC监控平台的OPC服务器间建立连接,必须将对应于OPC服务器数据项目的URL(通用资源定位符)传给它。OPC URL的基本结构为:opc://主机名//OPC服务器名/数据项目/刷新率。

4 测控系统运行流程

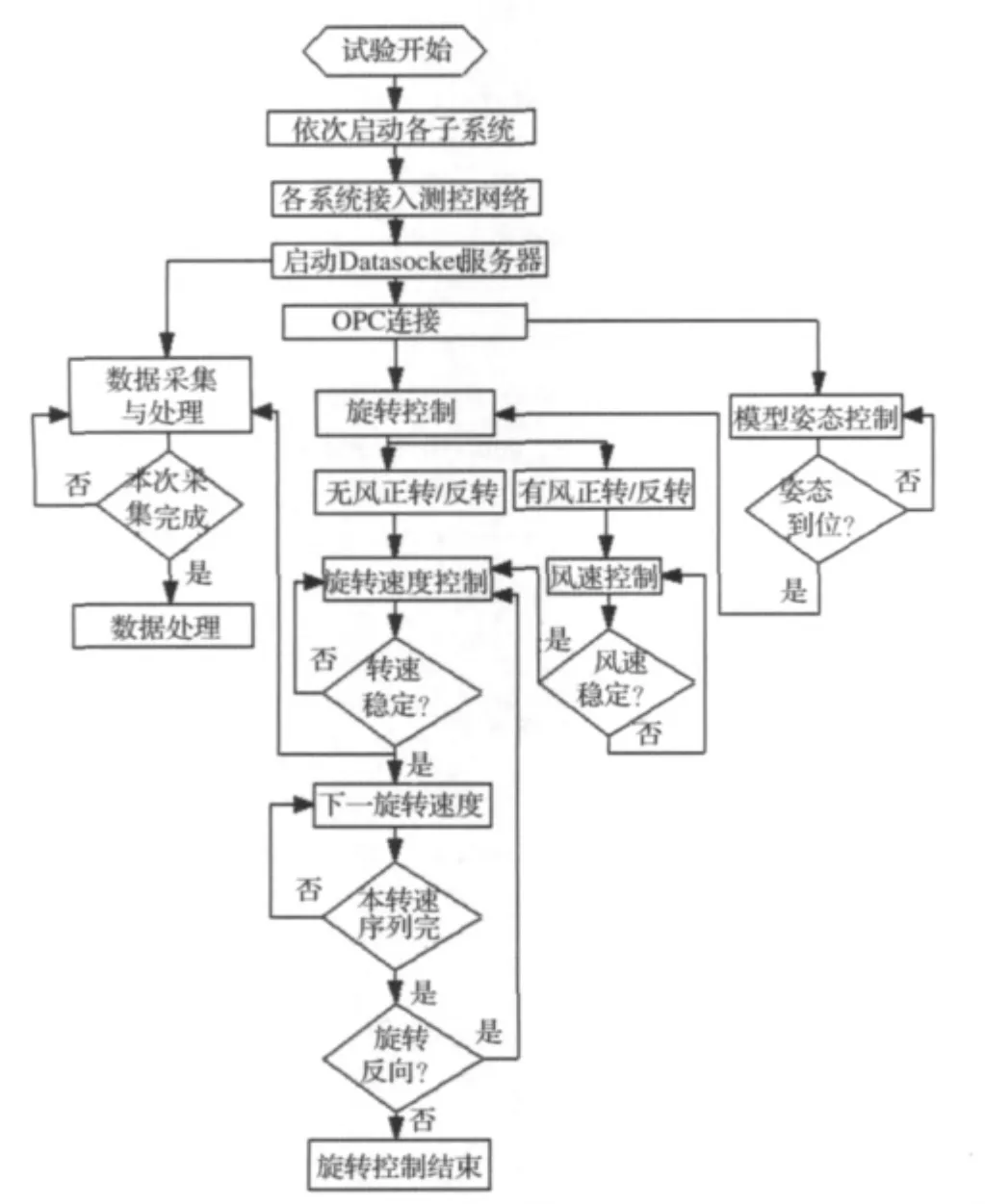

根据旋转天平试验技术要求,试验过程中,依次启动各子系统,连入测控局域网,启动运行管理计算机DataSocket服务器,测控系统运行流程如图4所示。在运行管理系统调度下,通过OPC技术和DataSocket通讯机制,控制模型姿态到位后,在风洞未吹风条件下,向弧形轨旋转控制子系统传送旋转速度大小和方向指令,旋转速度达到控制精度范围后,向运行管理系统发送判稳指令。运行管理系统触发数据采集子系统,数据采集完成后发布网络消息反馈。依据运转计划表的转速序列,循环进入下一旋转速度,直到旋转速度序列指令结束,得到无风条件下,模型在速度序列下正转/反转的气动力初读数。再向风洞动力系统发送风速给定指令,待风速判稳后,重复以上过程,到得在有风条件下,模型在速度序列下正转/反转的气动力吹风数,直到完成试验运转计划中所有任务。然后运行管理软件自动向数据处理软件发送天平原始数据及各项计算参数,并指挥其开始计算,在计算完成之后,结果数据自动存入数据库,并向运行管理软件发送处理完毕的信息,直到本次试验结束。

各应用程序在人机交互界面上都设置与运行管理系统联机和脱机的操作按钮,试验段风速、模型旋转、模型姿态角等人机界面还设置了OPC接入和断开操作按钮。各子系统既可联机工作,也可以在某些情况下子系统单机工作,如数据复算过程,只需要开启数据处理子系统进行批处理即可。

风洞试验时,只需要调用运转计划表中的某一条试验编号,即可按照既定的流程完成该次试验。在数据处理及复算时也是直接调用该试验编号,相关参数自动调用,本次试验的详细信息记录以便将来查询。

图4 测控系统运行流程

5 工程应用

试验系统研制完成后,在Φ5 m立式风洞开展了引导性试验。立式风洞是我国首座自主研制,拥有自主知识产权的世界级立式风洞,试验段直径5 m,主要用于飞机模型尾旋特性、直升机垂直起降、返回舱及舱伞组合体、降落伞等性能研究及风洞跳伞训练等。试验模型为某型号旋转天平模型,采用杆式应变天平。

试验中,模型重力作用于天平上的力是恒定的,可以直接扣除。模型旋转所产生的惯性力和力矩随姿态和转速变化而变化,且包含空气阻尼的影响。利用模型正向和反向旋转阻尼影响符号相反、而惯性力和力矩的符号相同,采用装置正、反转的测试数据取平均值的方法消除空气阻尼影响。

为了扣除模型的惯性力和力矩,对每一模型姿态,风洞不吹风,模型分别以给定转速序列作顺时针、逆时针旋转,待转速达到控制精度范围后,分别测定作用在模型上的惯性力和力矩作为初读数;接着在风洞吹风、模型分别以同样的给定转速序列作顺时针/逆时针旋转,分别测定作用在模型上惯性力和力矩作为吹风数。考虑模型吹风时与无风时惯性载荷基本一致,将吹风数减去初读数即可扣除模型的惯性力和力矩。为了提高试验数据的精度,对于每一个试验点在较高的采样频率(如5 000 Hz)下采集多个旋转圈(如7圈)的数据,取其平均值作为一个试验点的原始数据。以上过程均由测控系统自动完成。

6 结束语

测控系统将不同厂商的硬件和软件集成在一个数字化和网络化测控系统,实现了指令、信息、参数和试验数据的网络实时传递。系统自动化程度高,试验时仅由一名操作人员在上位机中发布指令,系统按照运转计划表自动指挥调度各子系统,完成试验测量与控制全过程。引导试验结果表明,该测控系统完善了飞机尾旋研究平台,可直接进入试验研究和工程实用阶段,可以更好地为飞机尾旋特性分析和预测研究服务,能有效提升立式风洞试验能力。

[1]姜裕标,马军.立式风洞旋转天平试验装置研制总结[R].绵阳:中国空气动力研究与发展中心低速所,2010.

[2]熊建军,马军,王辉,等.基于Profibus-DP的弧形轨旋转控制系统[J].兵工自动化,2011,30(8):72-74.

[3]熊建军,姜裕标,马军,等.旋转天平装置电气控制系统[J].电气传动,2011,41(9):46-49.