X100管线钢埋弧焊焊接接头的组织特征

2013-12-11陈飞绸李继红

张 敏,杨 亮,陈飞绸,郑 雯,李继红

(西安理工大学材料科学与工程学院,西安710048)

0 引 言

随着经济的快速发展,人类对石油、天然气的需求量日益增加。作为石油和天然气最经济、最安全、不间断的长距离输送方法,管线输送近年来得到了巨大发展。目前全世界石油、天然气输送用管材消耗量已达1 000万t以上,管线总长度已经远超过230万km,并以每年3%的速度增加[1-3]。大口径、高压输送以及选用高钢级管材是输送管线发展的一个重要趋势,采用高压输送和高强度管材可大幅节约管线建设和运行成本[4-6]。目前,X80管线钢在我国已被广泛使用,X100、X120高钢级管线钢也已相继开发成功,但X120管线钢还停留在试验研制阶段,因此X100管线钢成为现阶段高压输送石油和天然气的首选材料。管线的使用离不开焊接,但焊接工艺会改变管线钢的组织结构,从而影响其使用性能;而且目前针对X100 母材和焊接热影响区显微组织的研究较多,而对焊缝金属显微组织的研究较少,所以研究X100管线钢焊缝的显微组织就显得至关重要。鉴于此,作者采用埋弧焊对X100管线钢进行双面焊,并对其焊接接头的显微组织进行了观察,深入分析了焊缝和热影响区(HAZ)组织的变化情况,为改善X100管线钢性能提供理论基础,为其工业化应用提供参考。

1 试样制备与试验方法

试验选用某钢厂生产的X100管线钢板材,板厚为15.3 mm。焊板开内、外坡口,内坡口角度为(60±3)°,外坡口角度为(90±3)°,钝边9mm;其主要化学成分如表1所示。

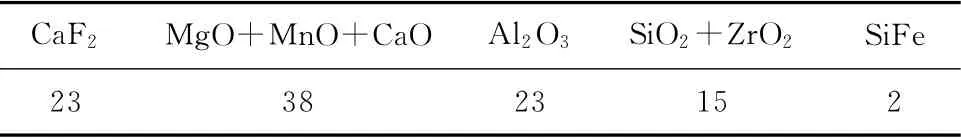

焊丝选用H03MnNi3型焊丝,其中前丝直径为4.0 mm,后丝直径为3.2 mm,主要化学成分见表2。焊剂的主要化学成分见表3。

焊接试验采用LINCOLN 型交直流双丝埋弧自动焊机进行对接直缝焊接,接头间隙1.0mm,分内、外焊接。焊前打磨试样表面,正面焊完后对反面进行清根埋弧焊接(即先内焊后外焊)。焊丝伸出导电嘴的长度为25~38mm,采用大线能量焊接的工艺参数(如表4所示)。

采用OLYMPUSGX-71 型光学显微镜观察焊接接头的显微组织。

表1 X100管线钢的化学成分(质量分数)Tab.1 Chemical composition of X100pipeline steel(mass) %

表2 H03MnNi3焊丝的主要化学成分(质量分数)Tab.2 Main chemical composition of H03MnNi3welding wire(mass) %

表3 XAUTSJ101ZC焊剂的主要化学成分(质量分数)Tab.3 Main chemical composition of XAUTSJ101ZC flux(mass) %

表4 焊接工艺参数Tab.4 Parameters of welding procedure

2 试验结果与讨论

2.1 母材的显微组织

X100管线钢为一种低碳微合金控轧控冷超细晶粒钢,钢中含有钛、铌和钼等微合金元素,一般情况下这些微合金元素会在钢中形成熔点很高的微小碳氮化合物相,这些相弥散分布于晶内和晶界上,在焊接热循环过程中会限制奥氏体晶粒长大[7]。

由图1可见,X100管线钢母材组织由铁素体和粒状贝氏体组成,白色的为细晶铁素体,尺寸为1~10μm,分布于原奥氏体基体上,它在原奥氏体晶粒内形成;在细晶铁素体之间及内部分布有细小的黑色粒状贝氏体,尺寸更细小。

图1 X100管线钢母材的显微组织Fig.1 Microstructure of X100pipeline steel base metal

2.2 焊缝区的显微组织

从图2可以看出,焊缝区的显微组织主要为针状铁素体(AF)、粒状贝氏体(GB)以及少量的M/A岛和黑色夹杂物颗粒。针状铁素体细小,呈条束状,以“篮筐编结”形态存在,晶粒大小不等,但整体分布较为均匀,相互之间的位向关系不定,晶界处有一定的夹角,为混杂分布形式。这些彼此咬合互相交错分布的针状铁素体可以有效阻碍裂纹扩展,从而提高材料的强韧性。另外,在针状铁素体细小条束间分布的高密度位错对材料强韧性的提高也有重要作用。与焊缝边缘的组织相比,焊缝中央的AF、GB分布得更均匀,且交错分布的程度更大,可以更有效提高材料的强韧性。

在焊接过程中,由于钢中锰、铬、镍、钼等合金元素含量比较高,且均属于强化元素,大大增加了奥氏体的稳定性。铬元素可以显著降低奥氏体向铁素体转变的温度,阻碍碳扩散,推迟贝氏体转变[8];锰元素在较高温度下可抑制先共析铁素体和侧板条铁素体的析出,提高针状铁素体的含量;钼含量的增加,可有效推迟先共析铁素体转变;镍元素在低温时可以减小焊缝金属的摩擦阻力和钉扎常数,促进螺型位错交滑移,使材料获得较高的低温韧性[9]。可见锰、铬、镍、钼等合金元素的存在,可促进粒状贝氏体和针状铁素体的形成,使焊缝在满足强度要求的同时也能获得良好的韧性。

图2 X100管线钢焊接接头焊缝的显微组织Fig.2 Microstructure of weld seam of X100pipeline steels welded joint:(a)at the center of weld seam and(b)at the edge of weld seam

2.3 热影响区(HAZ)的显微组织

在管线钢的焊接热循环过程中,根据热循环的特征,热影响区铁素体的主要组织形态有多边形铁素体(PF)和准多边形铁素体(QF),贝氏体的主要组织形态有粒状贝氏体(GB)和贝氏体铁素体(BF)。

从图3 可以看出,与X100管线钢母材组织相比,热影响区的组织明显粗大。说明了X100管线钢的热敏感性较大,由于焊接热循环的作用,造成了热影响区的软化和过热区(粗晶区)晶粒的长大,进而使材料脆化。在靠近焊缝侧的粗晶区组织形态发生了明显变化,晶粒粗化明显,同时有少量QF 和PF存在。QF不是管线钢的理想组织,随着其含量的增加,材料的强韧性降低[10]。而靠近母材侧细晶区的组织多为从奥氏体晶界向晶内生长的细密板条,不同位向的板条使原奥氏体晶界清晰可见。细晶区的主要组织为BF和GB,板条间为薄膜状或条状M/A 岛,组织较为细小。BF 对材料的强度和韧性是有益的,其强化可归结为由转变温度降低引起的晶粒细化效应以及亚晶界强化和位错亚结构强化,而韧化除了细化晶粒外,还由于消除了大块珠光体,组织中的M/A 岛更小,分布也更均匀。因而BF赋予了材料优良的强韧化特性[11]。

图3 X100管线钢焊接接头热影响区的显微组织Fig.3 Microstructure of heat affected zone of X100pipeline steels welded joint:(a)coarse grain zone near weld seam and(b)coarse grain zone near base metal

可见,在焊接过程中焊缝及其附近区域的金属经历了独特的焊接热循环过程。在焊接过程中,焊接接头热影响区中靠近焊缝侧的金属在固相线以下至1 100 ℃左右的温度区间处于过热状态,奥氏体晶粒急剧长大,冷却后得到粗大的组织,即形成了粗晶区,使接头韧性下降;另外,由于奥氏体极端过热,M/A 岛也相对粗大,易成为裂纹源和裂纹扩展通道,进一步降低该区的韧性。在热影响区中靠近母材侧的金属由于被加热到Ac3以上而发生了再结晶,铁素体和珠光体几乎全转变为奥氏体,冷却后得到了均匀细小的组织,形成了细晶区,此时材料的塑性和韧性都较好。

3 结 论

(1)X100管线钢母材组织为铁素体和粒状贝氏体,细小的粒状贝氏体弥散均匀地分布在铁素体晶界和内部,具有一定的强化作用。

(2)焊缝区的组织主要为针状铁素体(AF)、粒状贝氏体(GB)以及极少量M/A 岛和黑色夹杂物颗粒,AF 组织细小,呈条束分布,细小条束间的高密度位错可以有效提高材料的强韧性。

(3)与焊缝和母材的组织相比,热影响区的组织明显变粗;热影响区不同区域处的铁素体形态不同,粗晶区为准多边形铁素体和多边形铁素体,而细晶区则为贝氏体铁素体。

[1]李建军.管道焊接技术[M].北京:石油工业出版社,2007:221-223.

[2]李鹤林,冯耀荣.关于西气东输管线和钢管的若干问题[J].石油专用管,2002,10(1):1-9.

[3]王仪康.高压输气管线材料和相关问题[J].焊管,2000,23(3):84-89.

[4]STRIPLING T E,THOMAS J.Suggestions for improving in-itiation of pipeline projects[C]//Proceedings of IPC 2004-International Pipeline Conference.Calgary,Canada:ASME,2004:195-202.

[5]罗海文,董瀚.高级别管线钢X80-X120的研发与应用[J].中国冶金,2006,16(4):14-15.

[6]HILLENBRAND H G.Development of high strength material and pipe production technology for grade X120line pipe[C]//Proceedings of IPC 2004-International Pipeline Conference.Calgary,Canada:ASME,2004:1-7.

[7]习天辉,陈晓,袁泽喜,等.大线能量焊接用钢热影响区组织和性能的研究进展[J].特殊钢,2003,24(5):1-5.

[8]崔忠圻.金属学与热处理[M].北京:机械工业出版社,2000.

[9]张敏,姚成武,周永欣,等.X80管线钢埋弧焊缝组织特征及其控制的试验研究[J].中国石油大学学报,2006,30(5):88-92.

[10]冯耀荣,高惠临,霍春勇,等.管线钢显微组织的分析与鉴别[M].西安:陕西科学技术出版社,2008:13-23.

[11]李鹤林,郭生武,冯耀荣,等.高强度微合金管线钢显微组织分析与鉴别图谱[M].北京:石油工业出版社,2001:2-4.