风险检验技术在扬子巴斯夫蒸汽裂解装置的应用和建议

2013-12-11蔡巍扬子石化巴斯夫有限责任公司江苏南京210048

蔡巍(扬子石化巴斯夫有限责任公司 江苏南京 210048)

引言

我国现行法规明确要求在役压力容器和管道须定期检验,目的是发现并消除超标缺陷,采用的策略主要是定期停车检验。而追求长周期安稳运行及降本增效是提升企业竞争力的根本途径,受到企业高层越来越高的重视,这就要求企业高效使用检验资金、尽量缩短停车时间,甚至必要时装置能延期检验,以满足市场或者企业自身方面的需求。为此,基于风险的检验技术(RBI)应运而生,提供了有效解决这对矛盾的方法。近年来,安全和成本因素是推进该技术迅速发展的主要动力。

一、基于风险的检验

1.基本原理

实践中人们发现大部分的设备都存在缺陷,而大部分的缺陷却不会导致设备失效,成套装置中的80~90%风险可能只是10~20%设备造成的。

基于风险的检验是在对系统中固有的或潜在的危险发生的可能性与后果进行科学分析的基础上,给出风险排序找出薄弱环节,以确保本质安全和减少运行费用为目标,优化检验策略的一种管理方式[2]。

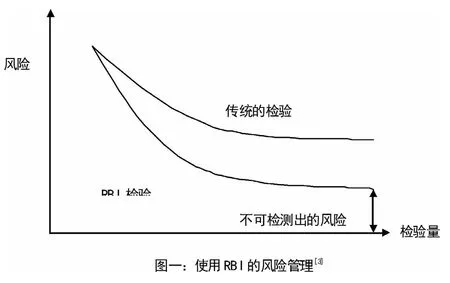

尽管预防性维修把维修的时间节点从事后提前到了事前,虽然降低了失效的可能性,但它仍然是撒胡椒面的思维模式,缺乏针对性,存在欠检或过检的问题,因此经济上提高设备可靠性和完整性方面不尽人意。传统的维修理念认为检验力度越大越安全,而RBI将重点放在少数高风险的环节上,有针对性的提出检验策略。这是RBI检验的核心所在。

2.风险的定义和排序

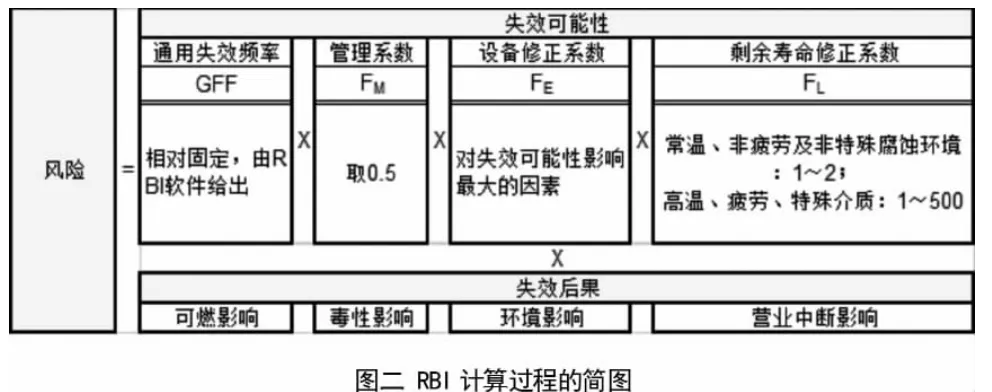

风险定义为失效可能性和失效后果的乘积[3]。失效可能性指的是每年可能泄漏的次数,失效后果是按照造成影响区域面积来确定的。风险排序通常用5X5的风险矩阵来表示,横坐标表示失效后果等级,纵坐标表示失效可能性等级,后果和可能性的布置使最小风险置于矩阵的左下方,最大风险置于矩阵的右上方。

风险的承受能力与一个国家的社会发展与经济发展水平有关[4],一旦识别出了风险,就有可能找到降低风险的方法。传统的检验也可以降低一定的风险,但不如RBI高效,RBI绝对不是要排除风险,实际上也做不到。应用RBI的风险管理与传统检验风险大小的对比参见图一。

3.RBI标准及相关软件

美国石油协会(API)分别与2000年和2002年发布的API581和API580标准是RBI最主要的评估标准,用于对设备状态的定性、定量和半定量分析,风险等级划分与排序。之后于2008年,该协会更新发布了API 581标准。相比较2000版的API 581,新版对失效可能性和失效后果评估方法做了改变,扩充了介质数据库,增加了损伤机理模型等。应用新版标准,计算出的风险低于老版本。需要强调的是API581及580本身并不能控制和降低风险,需要配合其它检验规范使用,如容规、定检规、API510(容器检验规范)、API570(管道检验规范)、API653(储罐检验规范)等。

目前RBI应用软件还没有国产化,主要的供应商有:BV(法国船级社)的 RB.EYE,DNV(挪威船级社)的 ORBIT,TWI(英国焊接协会)的Risk Wise,TISCHUK公司(英国)的T-OCA等,其中以RB.EYE和ORBIT在国内应用较多。

?

?

?

4.RBI的意义

对国家而言,实施RBI意义在于:推进我国特种设备安全监察方式的改革创新,有效预防和整治特种设备事故隐患,降低政府和企业安全管理成本,促进大型石化企业安全发展和科技进步[2]。对企业而言,实施RBI的意义在于:确保设备本质安全;提供优化检验策略;降低业主的检验费用;延长设备的运行时间。

中石油和中石化于2003年已陆续开展了石化装置承压设备风险评估工作,取得了一些成效,例如茂名石化自2004年引入风险管理的理念与RBI以来,维修费占固定资产的比率由2002-2003年的4%左右下降到2007年的2%左右,而设备的安全可靠性并没有降低[10]。

二、扬子巴斯夫蒸气裂解装置RBI的应用

根据国家质检总局特种设备安全监察局质检特函[2006]70号文的批复,扬子石化巴斯夫委托合同通用机械研究所对申请延期检验的压力容器和相关装置所有安全阀开展RBI工作,提出基于风险的检验计划,为压力容器和安全阀延期检验提供依据。

1.蒸汽裂解装置简介

蒸汽裂解装置主要由裂解单元,急冷单元,热区单元,冷区单元四个部分组成。 由美国SW公司设计,2005年投用,石脑油处理能力为200万吨/年,原料由金陵炼油厂提供。RBI评估时间为2005年,评估时间为2009年,评估周期为4年。通过RBI的评估为原本应于2008年检验的307台设备和158个安全阀预延长检验周期至2010年大修进行。

2.项目实施过程与特点

此次RBI的实施主要步骤见表一。

该项目的风险分析应用了国内最新科研成果,即采用剩余寿命为参量的失效概率修正系数对失效概率进行修正。剩余寿命根据设备与管道的投用年限、运行环境以及损失情况进行了综合评估。对于有设计寿命,剩余寿命按设计寿命减去已服役年限计算;对没有设计寿命,一般统一按40年设计寿命计算剩余寿命;对于已发生劣化现象的设备和管道,按实际情况合理确定剩余寿命。这样避免了API581方法中的局限性,较好地结合中国实际解决了超标缺陷和长期超期服役状况下的风险评价问题[6]。

关于管理系统系数FM的取值问题,该数值一般在0.1~10变化。类比国内外同类装置的管理状况和水平,本次评估取0.5计算。

3.RBI计算过程

项目采用定量风险评估方法,依托RBI软件,结合国内最新RBI研究成果,参见图二 RBI的计算过程简图[8]。

4.风险分析结果

在本次共计307台设备和158台安全阀的评估周期内,蒸汽裂解装置的总体风险水平还处理较低的水平。定量风险分析表明,静设备高风险占0.7%左右,较高风险占27%左右;不存在较高和高风险的安全阀。参见图三:裂解装置设备和安全阀风险分析结果统计。

5.失效机理分析

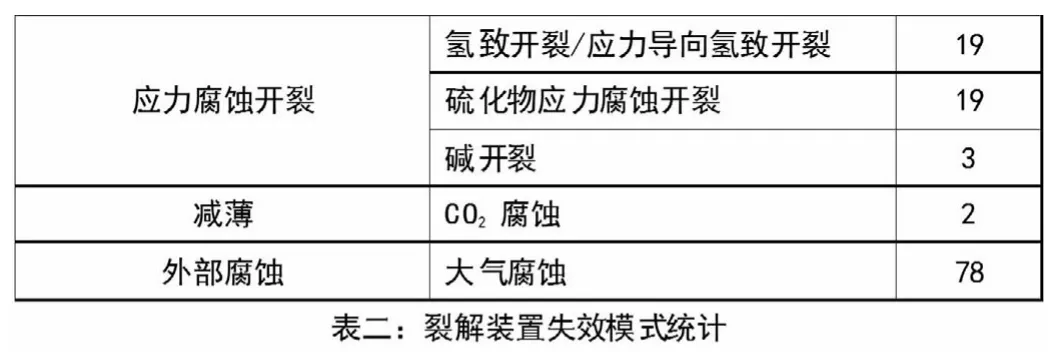

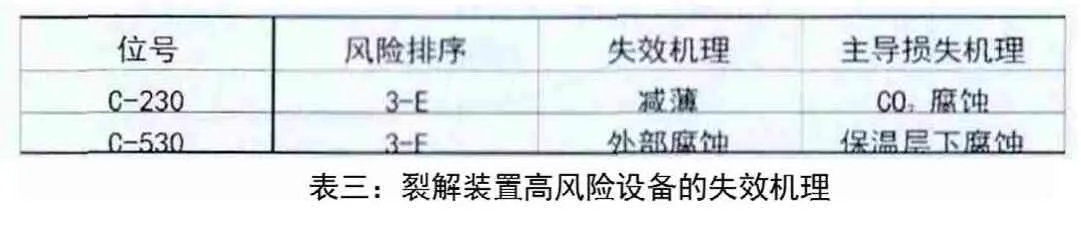

裂解装置普遍存在的失效机理为:应力腐蚀开裂、内部减薄和外部腐蚀。应力腐蚀开裂主要由湿硫化氢、碳酸盐、碱应力引起的;内部减薄可以有局部和均匀腐蚀减薄,主要有分为高温硫化物腐蚀;高温硫化氢,H2腐蚀;湿硫化氢、CO2腐蚀;硫化氢和氨水腐蚀;高温氧化;外部腐蚀可能是自然力引起的,如酸雨、温度变化等综合因素导致等,未保温的设备管道及保温层下都有可能发生。由于裂解装置投用的年份还不是久远,本次风险评估中,一些类似装置常见的失效机理并未出现。裂解装置设备失效机理统计详见表二。裂解装置高风险设备的失效机理见表三。

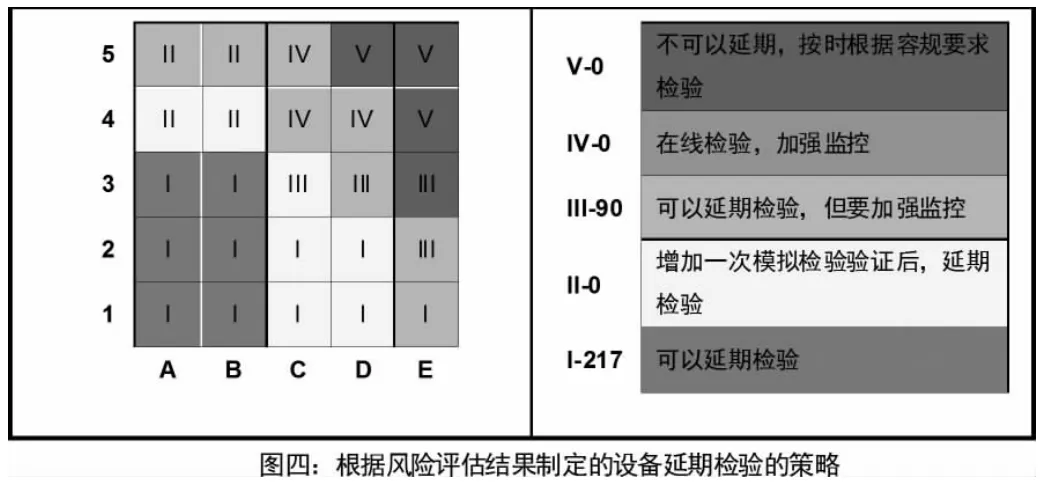

6.检验策略的制定

根据风险检验的结果,确定检验对象,检验方法及检验部位。应当明确检验不会改变失效后果,只影响失效的可能性。根据风险评估结果制定的设备延期检验的策略参见图四。

根据安全阀风险评估结果以及安全阀延期检验的规定[11],如果安全阀内件耐介质腐蚀;使用过程未发生开启动作;阀体无明显锈蚀;所在压力容器或管道内盛非黏性及毒性中等及以下的介质,或者连续两次运行检查未发现安全阀损坏及泄漏,并且企业有可靠的压力控制与调整系统或超压报警装置,均为低风险区,可以延期检验;对于蒸汽介质的安全阀,加强定期巡检并经定期在线启跳动作的基础上,作为中风险区,也可以延期检验。由于本次评估的不存在较高/高风险的安全阀,结合安全阀延期检验的策略,安全发可以延期效验。

7.降低风险的措施

降低风险的途径主要有(1)通过降低失效可能性的途径;(2)通过降低失效后果的途径。第一种途径可通过提高检验的有效性实现,根据对缺陷失效识别的可能性,API 581把检验活动分为5类,及高度有效、通常有效、一般有效、效果差和无效。此外还可以提高检验的比例来实现,例如把RT检验的比例从20%提高至100%,可有效地识别焊缝内部缺陷,减低失效可能性;第二种途径可增加在线检测、报警装置来实现。这样可以防止易燃易爆、有毒有害物质进一步扩散,从而达到降低失效后果的目的。

本次评估主要的目的是为延期检验提供依据,提出了上述第一种途径的降低风险的措施。对C-230和C-530采取加强事故预防(检测、隔离、消防措施)和监控措施(包括加强现场巡检、严格工艺条件等),来降低因延期检验而可能导致的风险。

总结与建议

风险降低到什么程度与企业的风险可接受程度密不可分,风险可接受的程度越小,成本越大。合理的风控对于控制企业运行成本,提高市场竞争力有很大关系。RBI是风控的一个很好的量化手段。在RBI项目完成实施后,有如下建议:

1.深入RBI理念

应加强员工的RBI知识培训,将风险管理的理念贯彻到每个装置维修组,将风险管理体系融合到原有的设备管理中。RBI追求系统安全性和经济学相统一,风险决定资金的方向,只有加强贯彻理念,做到心中有策略,才能自觉把RBI应用到日常设备维护过程中去。

2.建立经验数据库

扬子巴斯夫当前还没有建立自己的风险经验数据库。风险计算中,通用失效频率(GFF)可以依靠外部,通过软件的本身获取,但设备修正系数(FE)只用通过自身的不断积累才能有效地进行风险计算。因此应借鉴双方母公司可能已有的失效模式数据库。RBI应用的难点不在于应用软件的本身,而是缺乏支撑经验数据库,建立这样的数据库并非短期能够完成,而去多年的实践总结,需要探索和验证,在实践中不断比对,从而完善该数据库,为指导检验策略提供可靠的依据。

3.培养RBI专业人员

扬子巴斯夫是一家合资单位,人员与劳动负荷的矛盾较大,应充分发挥其能力中心的作用,建议配备RBI专业人员,依靠专业外部检验服务和本单位自己的技术力量,制定RBI检测方案,充分发挥RBI的技术优势。

4.定检和风检相结合

定期检验是风险检验的支撑,而风险评估的结果又要靠定期检验来验证。只有踏实做好定期检验,才能为风险检验提供真实的数据链。当获得了新的数据(例如检测结果)或数据发生变化时,要进行RBI项目的再评估以便重新评价风险。风险管理计划也应进行相应的调整。实践中,往往采用定检和风险相结合的方式降低装置的开盖率。

结束语

风险管理是在效益、风险和费用之间寻求风险最小,效益最大的一种策略。风险评估与设备管理相结合,就是RBI技术。采用RBI技术进行风险评估,能有效降低装置运行风险,确保设备的安全可靠性,减少安全事故,避免灾难性事故的发生有着重要意义,因大力推广。

扬子巴斯夫RBI项目的成功实施为企业延期检验提供了技术上的依据,满足了我国强制性检验的法规要求,更重要的是让装置安全可靠运行,给企业赢得了效益;参与实施的检验服务单位在创效增收的同时又多了一次宝贵的实践机会,为国内RBI的进一步研究收集到了一手的资料和经验。项目的实施实现了双赢的局面。

[1]Risk based Inspection API 580,First Edition 2002.

[2]关于开展基于风险的检验(RBI)技术试点应用工作的通知 国质检特[2006]198号.

[3]Risk based Inspection Base Resource Document API 581,First Edition,2000.

[4]风险分析与安全评价 化学工业出版社 罗云等2004.

[5]基于风险的检测(RBI)在实践中若干问题讨论 陈学东 杨铁成等 压力容器 2004/21卷(第8期).

[6]基于风险的检测(RBI)中以剩余寿命为基准的失效概率评价方法陈学东杨铁成等.

[7]石化装置开展RBI技术需关注的几个问题 王勇 陈平等石油化工设备2001/39卷(第1期).

[8]扬子石化巴斯夫有限责任公司风险评估报告 合肥通用机械研究所 江苏省特检院2007/03.

[9]风险检验技术(RBI)在茂名石化的应用 章湘武等 中外能源 2010/第 15卷.

[10]风险检验与定期检验 林筱化 压力容器 2008/25卷(第8期).

[11]压力容器定期检验规则 TSG R7001-2004.