20 MW超高速防爆高压变频调速同步电动机定子绝缘系统

2013-12-10张东林

刘 洋,张东林

(哈尔滨电气动力装备有限公司,黑龙江哈尔滨 150040)

0 引言

20 MW超高速防爆高压变频调速同步电动机为西气东输项目所用电动机。电机采用能启动电机运行的无刷励磁系统、轴流式风扇冷却系统。电机额定电压为10 kV、频率为52~82 Hz、容量为20 MW、转速为4 800 r/min。由于电机的容量大、高电压变频、超高速和防爆因素都直接关系到电机绝缘的使用寿命和安全性,所以在电机绝缘设计时要综合考虑到各因素设计新结构,合理选用绝缘材料,采用适当的工艺,以提高电机绝缘性能。

1 定子绝缘系统设计

绝缘系统设计是根据电机技术条件及使用要求确定最佳的结构型式,选用最合适的绝缘材料,采用最合适的绝缘工艺,使所建立的绝缘系统达到技术上先进、经济上合理、运行中可靠和效果最佳。

1.1 主导因素

一般电机绝缘系统设计要从机、电、热、材料、工艺、环境等方面进行全面考虑,并以耐电强度和机械为主要考虑因素。但对于西气东输项目的电机还应考虑以下几个主导因素。

1)高压加变频

对于高电压电机的绝缘老化电的因素是起主导作用的,再加上变频对绝缘系统的影响,将使绝缘寿命大大地下降,为此需加强电气强度,提高安全系数。

2)大容量

电机为2极,定子电流1 186 A。圈式定子线圈已不能满足产品设计和制造工艺的要求,需采用条式定子线圈。

3)超高转速

电机转速为4 800 r/min,对电机绝缘系统引起机械应力和电磁力增大,需增加绝缘系统的机械强度,加强固定和绑扎,提高整体性。

4)防爆

定子绕组需采用加强防晕结构和防晕材料。

5)外型尺寸的限制

定子绝缘结构的绝缘需减薄,以满足产品的设计要求。

1.2 条式定子线圈

大型汽轮发电机、水轮发电机和部分高速大容量电动机的定子绕组均用条式线圈,又称为半组式线圈。

1.2.1 分类

条式定子线圈的分类如图1所示。

1.2.2 换位的意义

条式定子线圈进行换位是为减少漏磁在导线中的附加损耗。附加损耗可分为挤流附加损耗(又称涡流损耗)和循环电流所引起的附加损耗。

图1 条式定子线圈的分类

通常条式定子线圈均采用直线360°或540°换位。这两种换位均能全部抵消由于槽漏磁在线圈直线部分产生的环流电势,但并不能抵消或只能抵消一部分端部漏磁产生的环流电势。所以在条式线圈股线中产生循环电流、引起附加损耗是不可避免的。

为有效减少条式线圈端部漏磁的影响,减小循环电流,改善股线间的温度,对于540°换位采取以槽部横向漏磁补偿的措施,抵消端部横向自感磁场的作用。对于360°换位采取360°槽部加空换位段、不足360°换位及360°延长换位的措施。通过计算得到合适的换位参数,有效减少端部漏磁的影响,减少股线回路环流、降低最高铜温。这样不但能减少电机的附加铜耗,也能延长电机绝缘的使用寿命,提高电机的效率。

传统定子条式线圈每匝均为偶数股线并联而成。近些年来又引入了奇数股线换位法,又称单根换位技术。这样每匝同样高度的股数比偶数股线多一根,提高了槽利用率。

西气东输项目用电机定子条式线圈由于铁心长度比汽轮发电机铁心短很多,所以采用不足360°换位线圈。

1.3 主绝缘

线圈绕组线选用双涤纶玻璃纤维绕包线。主绝缘材料选用玻璃纤维布单面补强和薄膜单面补强的两种少胶粉云母带,采用高定量鳞片粉云母纸,其性能见表1。云母带具有云母含量高、抗切通性优、胶含量低、渗透性强,有足够的抗张强度,有利于机包、不分层不飞粉不污染环境等特点。

线圈主绝缘采取混合或连续绕包型式,根据部位的不同,结构型式也各不相同。

定子绕组采取软线圈(又称白坯线圈)嵌线,整体VPI。绕组槽部主绝缘的双面厚度比同类同电压模压结构的线圈主绝缘厚度减少了1.3 mm。电机绝缘工作场强达2.86 kV/mm,比模压结构的2.66 kV/mm有所提高。

表1 云母带的性能指标

1.4 防晕结构

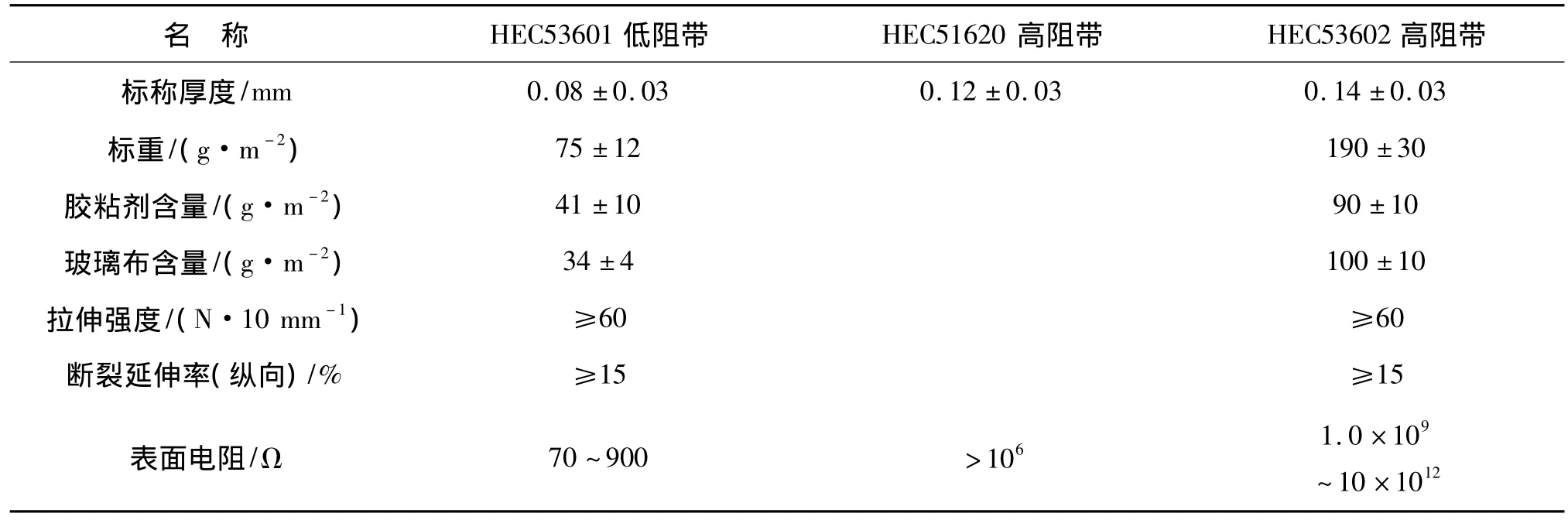

条式定子线圈防晕结构采取三级防晕(如图2所示)。防晕材料选用具有一定透气性的、不污染浸渍树脂的全固化防晕带,其性能如表2所示。

图2 条式定子线圈防晕结构示意图

表2 全固化整浸防晕带的性能

1.5 整体VPI

电机定子绕组采用整体VPI浸渍ET884-1无溶剂环氧酸酐浸渍树脂。此浸渍树脂具有粘度低、饱和蒸汽压小、不易挥发、环保基本达到“零”污染等特点。固化后具有优异的机械强度、电气性能和耐热性。其性能指标如表3所示。

表3 ET884-1无溶剂环氧酸酐浸渍树脂性能

定子绕组整体VPI简化了线圈制造工艺、便于嵌线;绕组云母含量增大,可获得无气隙绝缘,提高了绕组绝缘的电气性能;绕组整体性好,有利于绕组固定增强了抗机械应力和电磁力的性能;绕组绝缘均匀与铁心接触紧密,可提高热稳定性和导热性;并可以减薄绝缘厚度,提高绝缘的耐环境能力,降低成本等。从而使电机在运行时更可靠、更安全。定子端部绑扎固定及整体VPI烘焙后的效果图如图3所示。

图3 定子浸渍后的效果图

2 条式定子线圈制造工艺

制造工艺是保证绝缘系统设计性能要求和产品质量的基本要求。本电机线圈制造工艺比普通的制造工艺有很大的变化和改进。定子线圈换位选用不足360°换位方式。在制造过程中基本采取机械化,主绝缘少胶粉云母带包绕采取机包。工艺流程如图4所示。

图4 定子线圈制造工艺流程

严格的工艺过程,才能保证电机产品的最终性能和质量。这里值得一提的是股线胶化工序,这将直接影响股线绝缘和主绝缘的电气强度。胶化后的条式线圈清理不可忽略。如清理不好,将严重损伤内层主绝缘。

图5 真机模拟试验条式线圈

3 真机条式定子线圈的性能测试

随机浸渍的真机模拟试验线圈如图5所示。

3.1 常规电气性能试验

真机模拟定子试验线圈浸渍固化后电气性能试验数据如表4、图6所示。

图6 线圈常态介质损耗角正切曲线

表4 电气性能试验数据

从表4、图6可知:条式定子线圈的电气性能测试值均达到优等品的要求指标。其电机绝缘的电气安全系数达9~10倍;电击穿值的分散性很小,上限分散度为2.35%,下限分散度为3.9%。

3.2 耐电晕试验

按条式定子线圈耐电晕标准规定:线圈耐电晕的起晕电压应不低于1.5倍的额定电压值。

对四支10 kV模拟真机条式定子线圈做耐电晕试验:起晕电压均大于24 kV,远高于标准规定值。

4 电机产品出厂前电气绝缘试验

4.1 绝缘电阻测试

用2 500 V兆欧表测试定子绕组的单相及整机的对地绝缘电阻,换算至40℃值。

整机绕组对地绝缘电阻值应不低于100 MΩ,实测为3.55 GΩ。

4.2 极化指数PI

用2 500 V兆欧表测试定子绕组对地绝缘电阻值,计算10 min的值与1 min的值之商,即极化指数PI=R10/R1≥2.0,实测为 4.5。

4.3 直流耐电压试验及泄漏电流测量

1)直流耐电压:3.5 UN,直流1 min;通过。

2)泄漏电流测量:2.5 UN直流试验电压下,最大通过泄漏电流在20 μA以下;通过。

4.4 定子绕组对地耐电试验

(2 UN+3)kV 50 Hz1 min;通过。

5 结语

绝缘系统设计时,周密地研究了电机的技术条件和使用要求,考虑了电机运用时的大容量、超高速、高电压、变频调速、防爆和尺寸限制等几个影响绝缘性能的因素。设计了不足360°换位的条式定子线圈少胶软线圈嵌线的绝缘结构和防晕结构,采用整体VPI环氧酸酐浸渍树脂的绝缘处理工艺,从而减薄了绝缘厚度。电机绝缘工作场强为2.86 kV/mm,安全系数达9~10倍,足以保障电机运行的可性和安全性。