700MW全空冷水轮发电机定子三维流场和温度场特征分析

2013-12-10刘传坤

王 超,刘传坤

(东方电机有限公司,四川德阳 618000)

0 引言

发电机全空冷冷却方式以其简单可靠的结构、方便的维护检修和低廉丰富的冷却介质而受到越来越多业主的青睐。就水轮发电机而言,全空冷方式已经在600~700MW等级水轮发电机上得到了成功的应用,在未来的几年,其很可能被应用到百万千瓦级的巨型水轮发电机上。由于大型水轮发电机定子部件损耗(铁损、线圈铜损及附加损耗)占总损耗的比重大,往往在40%~45%左右[1],加之其散热条件恶劣而使其成为发电机发热计算的主要关心对象。

笔者介绍了利用数值仿真方法对某700MW全空冷水轮发电机定子三维流场和温度场进行仿真,仿真结果与真机实测结果对比显示了较好的一致性,在此基础上就定子风沟内速度、表面传热系数及压力分布和定子各部件间的热量传递规律等重要特征作了分析,得到了一些规律性的结论,对大型水轮发电机定子部件冷却结构设计优化具有借鉴意义。

1 计算原理、模型及流程简介

基于有限体积法的数值仿真的基本思路是将计算区域划分为一系列控制体积,将待解微分方程对每一个控制体积进行积分得出离散方程。求解离散方程可以得到及其复杂的流场内各个位置上的基本物理量(如速度、压力、温度等)的分布。其对固体导热微分方程的求解可以归为一个边值问题:

式中λ为热传导率,即导热系数,W/m·k;q为内部热源密度,W/m3;S1,S2为求解区域的边界,方向为逆时针;TC为已知壁面温度,也可以为已知温度函数;q0为已知热流密度或为已知热流密度函数;∂、Tf分别是换热系数和换热面温度,可以是常数,也可以是某种随时间和位置变化的函数。

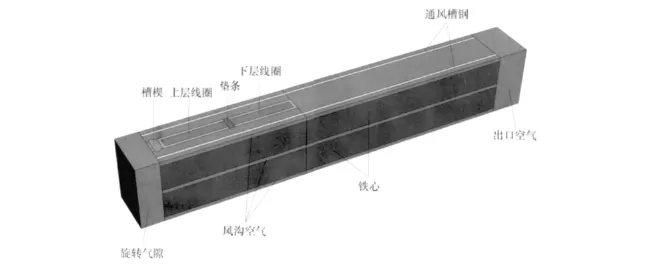

基于有限体积法的数值仿真在发电机通风冷却分析中的应用可以帮助电机工程师在产品设计阶段对冷却系统进行仿真模拟和结构优化设计,避免发生严重失误,其主要魅力在于将流道表面对流换热系数当作一个未知量来求解,而非作为一个已知量或中间变量使用[2-4],从而降低了计算误差。考虑到大型水轮发电机定子周向结构的对称性,取包括该水轮发电机定子铁心、绕组、槽间垫条、槽楔在内的一个齿距作为计算区域,求解其在额定工况下的流场和温度场分布特征,如图1所示。

图1 计算模型示意图

发电机的流场及温度场的仿真分析流程见图2。

图2 发电机流场及温度场仿真流程图

在判断计算收敛后,可以采用矢量图、等值线图、流线图、云图等方式对计算结果进行表达。

2 计算结果

2.1 计算结果列表

该水轮发电机额定运行时其流场和温度场仿真计算主要结果如表1所示。

表1 主要计算结果(发电机冷风温度40℃)

表1可见该水轮发电机在额定工况下运行时,其定子线圈温升为58K,定子铁心温升为28.8K,定子风沟齿部平均风速比风沟轭部平均风速大7m/s左右,其较大的风速和较低的风温可以部分抵消定子齿部热源集中,且有效散热面积较小的不利影响,这被定子齿部平均温度仅比轭部平均温度高5K所证实。

2.2 计算精度对比

计算结果与真机实测结果对比,显示了较好的一致性,如表2所示。

表2 仿真计算结果与真机实测结果对比

2.3 流场和温度场分布

2.3.1 流场分布

该水轮发电机实际运行时定子风沟内空气流动状况如图3、图4所示。

1.3.2 High Performance Liquid Chromatography (HPLC)

图3 定子风沟内空气流线图

图4 定子风沟内风速分布图

图3和图4反映了空气在发电机定子风沟内流动具有以下基本特征:

1)定子风沟入口空气流场变化十分剧烈,原因在于空气流动方向在该处受到槽楔和线圈的突然阻挡由切向为主转变为径向为主。

2)定子线圈背部有明显的漩涡产生,这是由于空气在线圈底部尖角处发生了脱落流动,随后产生了与原流动方向相反的回流形成漩涡,该二次流的形成有利于定子线圈槽底与空气间的对流换热。

3)定子风沟齿部风速要高于轭部风速,齿部风速大部分在15~35m/s之间,而轭部风速则大部分位于10~20m/s之间。

4)迎风面风速要高于背风面风速,这主要是气隙内空气旋转造成的。

2.3.2 温度场分布

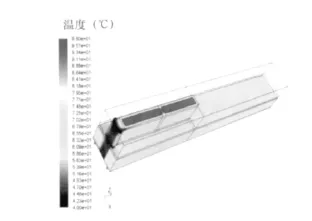

该水轮发电机在额定工况下运行时其定子线圈、铁心的温度场分布如图5和图6所示。

图5 定子线圈、铁心温度场分布

图6 定子铁心中心截面温度分布

图6表明:定子铁心温度沿径向先增加后减小,且迎风面铁心温度要低于背风面铁心温度,这与热源和风速分布规律是相一致的。

2.4 定子风沟表面散热系数分布

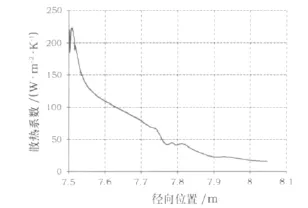

通过计算,定子风沟表面散热系数分布及沿径向平均变化规律如图7和图8所示。

图7 风沟表面散热系数分布

图7显示了定子风沟表面散热系数变化的剧烈程度,具体表现为定子风沟齿部散热系数明显高于轭部的散热系数,迎风面散热系数要高于背风面散热系数。图8表明,定子风沟表面散热系数沿径向平均呈逐渐下降趋势。

图8 风沟表面散热系数沿径向变化

2.5 定子风沟内压降规律

通过计算可以得到定子风沟内压力变化云图及压降沿风沟径向变化规律如图9、图10所示。

图9可见:风沟入口区域压力发生急剧下降,表明该处流动阻力最大。图10显示了相对总压压降和静压压降沿风沟径向的变化规律,两者的差值可以直观反映风沟内平均风速沿径向的变化趋势。经计算得到空气流经不同区域的压降占总压降的比例如表3所示。

表3 定子风沟内不同区域压降比例

表3可见,空气流经不同区域压降大小关系为:P入口>P齿部>P轭部>P出口,其中定子风沟入口损失在通风沟总损失中占据的比例最大,达到了36.6%,原因是在这里气隙中切向气流被偏转为径向气流进入定子风沟,同时表明了定子入口流道优化的必要性和重要性。

3 定子热流量分析

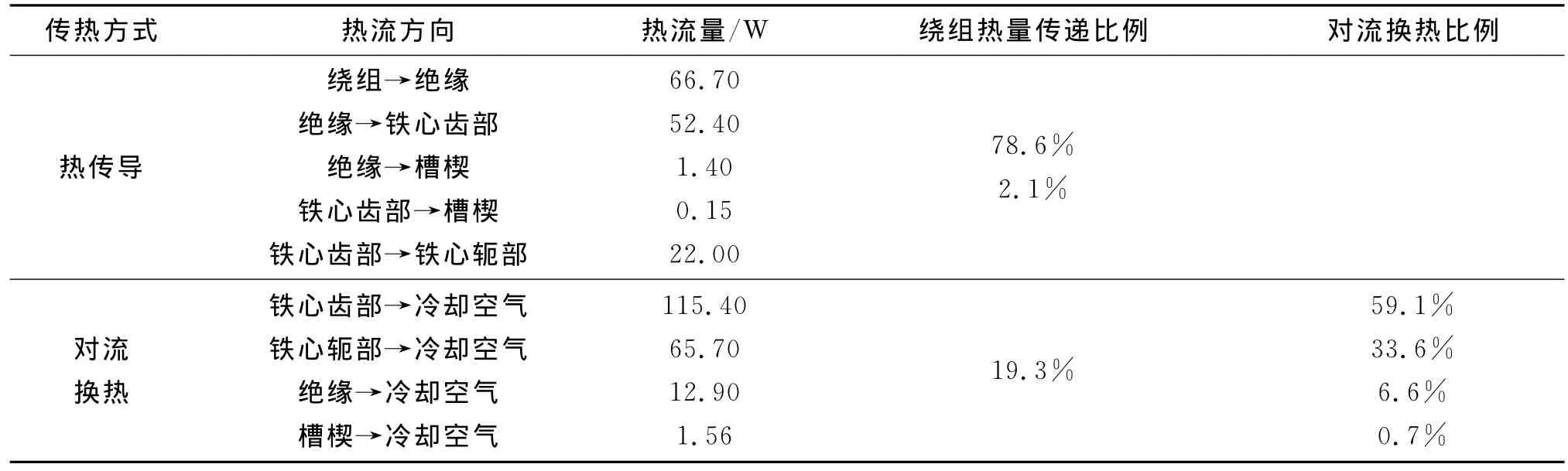

对该发电机定子而言,线圈、绝缘件、铁心等固体间的热量传递以传导的方式进行,固体与空气之间的热传递则是通过对流换热的方式来实现。最终的换热过程是固体(包括定子铁心、定子绕组等)通过对流换热将损耗传递给空气。通过仿真计算,不仅可以得到风沟内各对流散热面的热流量,而且可以计算出定子各部件间导热的热流量。额定运行工况下单位时间内模型中各部件间热流量和热流方向如表4所示。

表4 定子各部件间热量传递分析

表4可以看出:在定子绕组产生的热量中,78.6%的热量通过绝缘传递给铁心齿部,经由冷却空气传递的热量不足1/4,表明定子线圈和铁心之间的热阻的大小对定子绕组的散热情况好坏起着至关重要的作用,因此提高绝缘导热系数,适当减薄绝缘厚度以及保证线圈与铁心表面良好接触,采用较大的槽深宽比等措施对降低定子线圈温度均会产生一定作用。同时,通过定子齿部和定子轭部表面传递给冷却空气的热量分别占整个计算域产生总热量的59.1%和33.6%,表明通过定子铁心表面将热量传递给空气是对流换热的主要途径。

4 结语

1)利用数值仿真方法计算该发电机定子线圈温升值与风沟出口风速值与真机实测结果比较接近,证明了数值仿真方法在700MW等级全空冷发电机通风冷却分析中的适用性。

2)发电机实际运行时定子风沟入口空气流场变化十分剧烈,且齿部风速大于轭部风速,迎风面风速大于背风面风速。定子风沟表面散热系数变化规律与此类似。

3)空气流经定子风沟不同区域压降大小关系为:P入口>P齿部>P轭部>P出口,其中定子风沟入口损失在通风沟总损失中占据的比例最大,表明定子入口流道优化的必要性和重要性。

4)定子线圈和铁心之间热阻的大小对定子绕组的散热情况好坏有至关重要的作用,因此提高绝缘导热系数,适当减薄绝缘厚度以及保证线圈与铁心表面良好接触,采用较大的槽深宽比等措施对降低定子线圈温度均会产生一定作用。

[1]丁舜年.大型电机的发热与冷却[M].北京:科学出版社,1992.

[2]李伟力,丁树业,邢慧勇.基于耦合场的大型同步发电机定子温度场的数值计算[J].中国电机工程学报.2005,25(13):129-134.

[3]侯云鹏,李伟力,周封,等.大型水轮发电机定子三维温度场的等参元计算[J].大电机技术,2000,(6):14-19.

[4]樊亚东,文习山,邓晓萍,等.水轮发电机定子三维温度场仿真计算[J].电站系统工程,2006,(3):51-53.