空冷机组汽轮机叶片积盐原因分析

2013-12-10王同成冯晓艳王晓菁

王同成,冯晓艳,王晓菁

(山西漳泽电力股份有限公司河津发电厂,山西 河津 043300)

1 汽轮机叶片检查情况

某电厂二期机组为300 MW空冷机组,在2011年机组检修中发现4号机叶片积盐较多。高压缸前5级叶片均为钢灰色,从第6级起逐渐向浅棕褐色过渡,其中末级叶片背汽侧有几个叶片颜色呈棕红色。7级前叶片上无沉积物,7级以后沉积物逐渐增多。低压缸1级为钢灰色和浅黄色相间,2~4级逐渐过渡至土黄色,第5级迎汽侧根部至边缘由针尖状土黄色逐渐过渡为不均匀棕褐色,第5级叶片根部、背汽侧的沉积物较多,第6级为不均匀的铁锈黄色,基本无沉积物。

2011年4 号机检修时叶片沉积量如下。

低压缸第5级:沉积量2.253 0 mg/cm2,沉积率0.563 3 mg/(cm2.a)。

高压缸第12级:沉积量4.783 0 mg/cm2,沉积率1.195 7 mg/(cm2.a)。

2 积盐成分分析

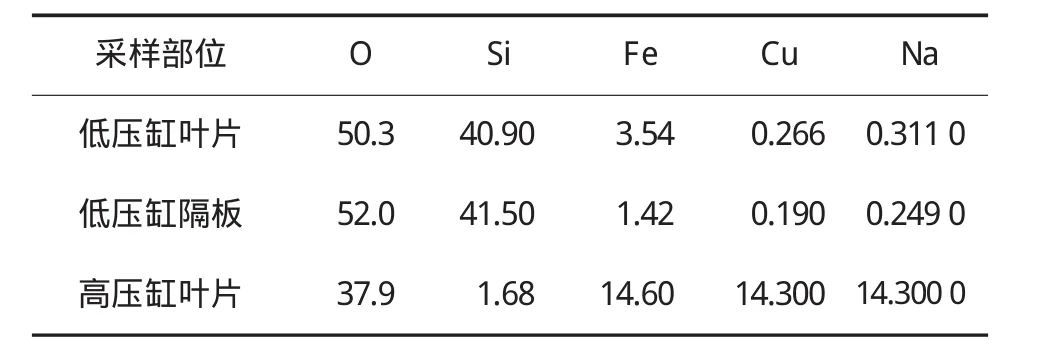

委托山西电力科学研究院对汽轮机叶片所采垢样进行了分析,分析主要数据见表1。

表1 4号机组B修汽轮机叶片与隔板盐垢成分分析

从表1可得出以下结论。

a)系统内的硅含量较大,因硅酸在蒸汽中的溶解度较大,且一般以二氧化硅的形式从蒸汽中析出,导致沉积在汽轮机的中、低压缸内的较多,因此,造成低压缸内沉积的硅含量最大。

b)系统内的铁含量较多,一般蒸汽中溶解态的铁氧化物随着蒸汽参数的降低而逐渐析出,但通常在高压缸内铁沉积所占的百分比要比低压缸内多,主要是低压缸内其他沉积物的量大,导致其铁含量所占的百分比少。

c)因系统内的硅含量较大,蒸汽中所带的钠化合物主要是硅酸钠、氢氧化钠等,硅酸钠在蒸汽中溶解度较小,所以在高压缸内就开始析出,导致高压缸内钠含量较大。

d)蒸汽中携带有铜的化合物,因铜化合物在蒸汽中溶解度较小,一般在高压缸内就开始析出,导致高压缸内铜含量较大。

3 造成叶片积盐的原因分析

盐垢的主要成分为二氧化硅,通过现场查阅4号机组投产历年来水汽系统查定数据、过滤器投停记录、4号机组运行期间炉水指标控制、锅炉运行排污记录及对汽包内部情况进行检查,分析汽轮机积盐的原因有以下几个方面。

3.1 4号机组启动期间水汽质量较差

通过查阅正常运行期间的水汽报表发现,2007年以后蒸汽中的二氧化硅含量基本控制在3.75~13μg/L之间,平均值为5.89μg/L;铁含量控制在3.48~10.44μg/L之间,平均值为5.63μg/L。蒸汽质量在正常水平内。查阅这个检修周期内的机组启动记录时发现,机组启动期间的蒸汽品质在并网后很长时间才趋于正常。

2007年9月6 日13∶ 30冲转,直至9月7日10∶ 00过热蒸汽品质合格。硅含量最高为96μg/L,持续时间长达20 h30 min

2008年12月3 0日15∶50冲转,直至12月31日04∶00过热蒸汽品质合格。硅含量最高为53.03μg/L,铁含量最高为304.4μg/L,持续时间长达12h10min。

2009年5月1 5日06∶ 20冲转,直至5月15日19∶ 00过热蒸汽品质合格。硅含量最高为57.57μg/L,铁含量最高为43.94μg/L,持续时间长达12 h40 min。

2009年7月2 9日16∶ 10冲转,直至7月30日18∶ 00过热蒸汽品质合格。硅含量最高为86.36μg/L,铁含量最高为44.40μg/L,持续时间长达25 h50 min。

2009年8月2 4日08∶55冲转,直至8月25日00∶00过热蒸汽品质合格。硅含量最高为38.00μg/L,铁含量最高为96.40μg/L,持续时间长达15 h5 min。

从以上分析可以看出机组在并网8 h后水质达不到正常控制标准要求,主要表现在系统硅含量较大,尤其是炉水硅含量长时间超标。机组启机过程中在水质未达到点火或冲转的标准时就开始点火或冲转。因此,蒸汽品质不良应该是导致汽轮机叶片积盐的一个主要原因。

3.2 凝结水不能保证100%处理

由于该空冷机组采用的是过滤器处理凝结水,而空冷机组在夏季运行时凝结水温度较高,当凝结水温度高于80℃时系统自动解列,凝结水旁路运行。此时的水质较处理时差。在夏季温度较高时约有四个月左右的时间粉末树脂过滤器处于半运行状态(每天约有一半时间退出运行)。

3.3 锅炉正常运行期间汽包水位过高

在机组检修中发现4号锅炉的汽包水位线较高,由于汽包蒸汽空间高度减小,会增加蒸汽湿度,使蒸汽品质恶化,机组负荷变动期间瞬间的高水位也可能会造成蒸汽大量带水,蒸汽品质短期不良。

饱和蒸汽携带的硅酸在过热蒸汽中会失水变成二氧化硅,因为二氧化硅在过热蒸汽中的溶解度很大,饱和蒸汽携带的硅酸盐总量总是远远小于它在过热蒸汽中的溶解度,所以饱和蒸汽中的水滴在过热器中蒸发时,水滴中的硅酸全部转入过热蒸汽,带往汽轮机,造成汽轮机的积盐。

3.4 炉水控制标准和锅炉排污方式不尽合理

目前,炉水控制标准执行12145—1999《火力发电厂蒸汽动力设备水汽质量标准》,标准规定炉水二氧化硅<250μg/L,电导率<10μS/cm(炉内采用NaOH处理),但从哈尔滨锅炉厂同类型机炉锅炉排污率调整试验数据看,当炉水电导率达到8μS/cm时,蒸汽携带盐类已有明显增加。由于国标规定的是不同压力等级范围机组水汽质量指标控制极限值,对不同类型锅炉,汽包内汽水分离装置设计不同、电厂采用炉内处理方式不同,机组运行方式不同,蒸汽的溶解携带和机械携带程度也不尽相同。因此,保证蒸汽品质的最佳炉水控制标准和排污方式需要经过专门的热化学试验来确定。

4 建议措施

蒸汽中的杂质来源有三部分组成,即机械携带、溶解携带和减温水携带。机械携带是指蒸汽带水,与汽包的汽水分离效果有关;溶解携带是指蒸汽溶解杂质的能力,与炉水水质和锅炉的运行压力有关;减温水携带与给水水质有关。现代的大机组都是通过喷水(给水)减温来控制过热蒸汽的温度[1]。

盐类在蒸汽中的溶解度与蒸汽的压力有关,因为所有的蒸汽都要在过热器和汽轮机中降压,因而钠盐的溶解度逐渐降低,所以不管锅炉的压力多高,蒸汽的含钠量统统规定为小于10μg/L。汽包的汽水分离效果差,蒸汽带水,无疑会引起过热器的积盐;如果汽包的运行压力过高将产生严重的溶解携带。现代大型汽包锅炉大都是变压运行,即锅炉的压力随着负荷的升高而增高,汽包压力的变化范围一般在11.0~19.5 MPa。也就是说,锅炉在高负荷运行时比低负荷时杂质的溶解携带更加严重。

锅炉的排污是保证蒸汽品质的必要条件。高参数的机组,大多采用二级除盐水作为锅炉补给水。在凝汽器无泄漏或凝结水100%处理的机组,锅炉的排污量非常小,锅炉连续排污控制在1%~2%。做过热化学试验的锅炉排污率大多数都定为0.3%。有定期排污的锅炉,一般每周排1~2次即可。

结合实际情况及有关的化学技术标准,为减少二期空冷机组通流部分积盐,提出以下措施。

4.1 做好机组停用保护以及大修监督工作

a)机组停机前,化学专业要了解机组停机的原因、停运检修周期等,及早确定停炉保护方式,以降低停机期间水汽系统管道的腐蚀,减少系统的腐蚀产物。

b)对机组检修期间拆除下来的水汽系统管道或需更换的管道,必须第一时间做好封口工作,防止空气中漂浮的尘土、保温棉等杂质进入管道内部。

c)对汽包、除氧器、凝汽器热井、空冷塔以及高压加热器、低压加热器等大型容器,在检修人员打开后,必须及时清理干净内部积水;在检修工作结束后必须清理干净检修残留的杂物和掉落的碎屑、杂质等,化学专业要从严把关,对未清理干净的容器不予验收。

4.2 加强机组启动期间的化学监督工作

a)在机组计划检修工期内,必须给机组预留3~5 d的系统冲洗时间,以确保将汽包、除氧器、凝汽器热井以及高压加热器、低压加热器等大型容器冲洗干净。

b)在机组启动期间,点火及冲转的时间必须以水质合格为前提。根据GB/T 12145—2008《火力发电机组及蒸汽动力设备水汽质量标准》及《化学运行规程》规定,机组冷态启动点火前,炉水铁<100μg/L,硅<20μg/L;机组冲转前过热蒸汽铁<50μg/L,硅<60μg/L;机组在并网8 h后汽水各项指标应达到正常运行控制标准。炉水硅<200μg/L,蒸汽铁<10μg/L,硅<20μg/L;凝结水和给水铁<15μg/L,硅<20μg/L[2]。

c)化学专业在低压系统水质冲洗合格后,及时投运高混或过滤器并通知值长停止低压系统排水,转入炉本体冲洗。

d)机组启动期间,集控应加强锅炉排污,在点火后将汽包连排和定排的阀门尽可能开至最大,以保证汽水品质在较短的时间内达到合格。

4.3 做好机组正常运行期间的水质调整工作

a)机组正常运行期间,化学专业严格按照GB/T12145—2008《火力发电机组及蒸汽动力设备水汽质量标准》导则,根据机组负荷的变化情况及时调整汽水水质,将水汽指标控制在合格范围内。

b)化学专业积极和山西电力科学研究院或同类型电厂进行沟通,调研粉末树脂在夏季高温下运行的可行性,力争实现粉末树脂过滤器在夏季高温下连续稳定运行,防止低压系统的腐蚀产物进入后续系统,影响机组水质。

c)集控运行人员在机组凝结水泵和给水泵切换时应提前通知化学专业。在凝结水泵切换时,化学值班员将精处理电动旁路门开启50%,在凝结水泵切换完毕后及时关闭旁路门;在给水泵进行切换时,集控运行人员应将停运给水泵的入口采样门(在除氧器出口)和加药门关闭,将运行给水泵的入口采样门(在除氧器出口)和加药门打开,防止给水溶氧出现大幅波动的现象。

d)当炉水氢导接近或超过1.0μS/cm时,化学运行人员应向集控及时填写锅炉排污通知单,并记录好排污的时间及排污的开度;集控人员在接到化学排污通知单后,应尽可能将汽包排污门开至最大(排污一般在晚高峰后进行)。

5 结束语

在采取上述措施后,可与山西电力科学研究院积极沟通开展机组的热化学试验。通过热化学试验可确定水汽指标的最佳运行和控制值,炉水极限含盐量、最佳汽包运行水位、锅炉最佳的排污方式,达到既不过量排污又使机组汽水品质合格,减少蒸汽的机械携带和溶解携带量,有效防止因运行控制与调整不当造成的汽轮机积盐问题,提高机组经济运行的可靠性。