发射装置锁制器开锁力力值稳定性分析

2013-12-10曹燎原董志航谢军虎占学红

曹燎原,董志航,谢军虎,占学红

(中国空空导弹研究院,河南洛阳 471009)

0 引言

锁制器是导轨发射装置中约束导弹航向运动和导弹发射时安全释放导弹的机械装置。在导弹的挂飞、起飞和着陆过程中,锁制器能够可靠约束导弹的纵向运动并防止导弹的意外脱落;当导弹发射时,导弹发动机推力达到开锁力时锁制器能够可靠开锁并安全释放导弹。锁制器开锁力大小是保证导弹发射安全分离的重要指标,在锁制器的生产过程中需要准确检查和严格控制。但是,在实际的工程应用中,发现锁制器的开锁力大小很难准确测定,即便是同一台发射装置,用同一台测力计进行开锁力测试,也会出现开锁力力值不稳定的现象,有时偏差甚至达到20%。文中通过分析锁制器的工作原理,找出影响开锁力力值测量不稳定的关键因素,为锁制器的生产、使用和测量提供指导方法,同时为锁制器的改进和改型提供论证方法。

1 锁制器工作原理介绍

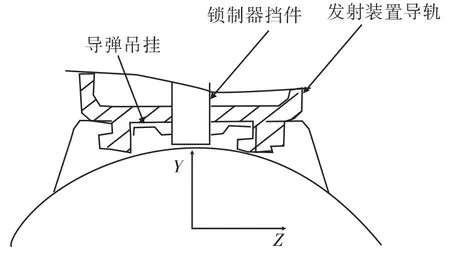

图1 锁制器挡件作用位置示意图

通常导弹通过三吊挂悬挂在发射装置导轨内部,导轨对导弹实现法向(Y向)和展向(Z向)约束,航向的前后约束则通过锁制器实现,如图1所示。锁制器安装在导轨发射装置内部,挡件部分伸出导轨腹板,挡件分为前挡和后挡两部分,分别约束导弹滑块的前向和后向运动。前挡部分通常提供两级锁制能力,一级为高的牵制力(简称锁制力),用于防止导弹在着陆、着舰时意外脱落;二级锁制力即为文中描述的开锁力,一般情况下开锁力远小于一级锁制力,开锁力由导弹的控制系统、离轨速度等因素决定,通常为导弹的2倍过载左右。导弹点火发射后,能够保证导弹顺利离开轨式发射装置。

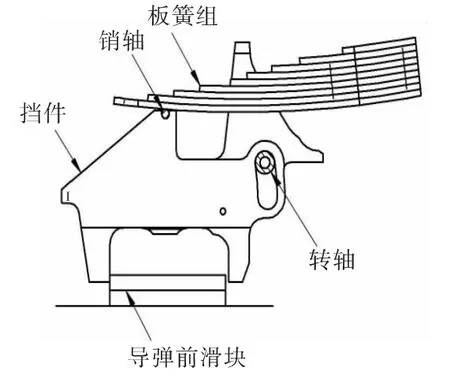

锁制器在结构形式上多种多样,但是目前国内外应用较多的是杠杆锁制器,如图2所示,该型锁制器为美国LAU-7发射装置采用的结构形式,其开锁力范围约135~365kgf。正常悬挂状态下,导弹前吊挂(序号1)处于挡件(序号2)的前后挡之间,限制了导弹吊挂的前后移动。当挡件受到向前或向后的推力时,该挡件整体可以围绕转轴(序号5)转动,由于受到机械保险(图中未示出)和弹簧力的作用,限制了挡件的转动,从而限制了导弹的前后移动,此时导弹吊挂处于一级锁制状态。当需要发射导弹时,锁制器会首先解除机械保险对挡件的转动约束,只有板簧组(序号4)的弹簧力限制挡件的转动,此时导弹吊挂处于二级锁制状态。当施加在导弹吊挂上的向前的推力大于等于弹簧及摩擦的阻力时,挡件前挡就会绕轴转动并向上抬起,从而解除对导弹吊挂的约束,导弹顺利离开锁制器。图3为LAU-7发射装置锁制器的力学分析模型。

图2 锁制器工作原理示意图

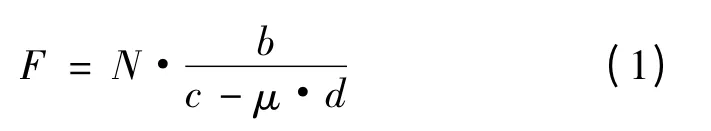

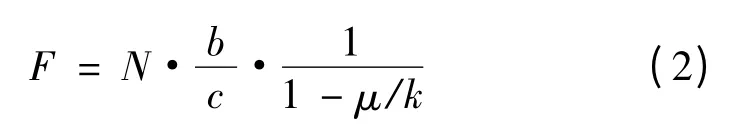

根据图3的力学模型,可以得出如下的锁制器开锁力计算公式:

图3 锁制器力学分析模型

式中:F为锁制器开锁力(N);N为弹簧力(N);b为弹簧力作用时的阻力臂(mm);c为导弹开锁时的动力臂(mm);d为导弹吊挂与挡件前挡间摩擦力作用时的阻力臂(mm);μ为导弹吊挂与挡件间的摩擦系数。

通常会根据锁制器的安装空间比较选择3个力臂b、c、d和弹簧力的大小,而把挡件与吊挂间的摩擦系数μ作为常量来设计开锁力的大小。一般按照传统的工程设计手册将钢对钢无润滑静摩擦时取μ=0.15,动摩擦时取 μ =0.1。称作当量摩擦角,将k代入式(1),则开锁力的另一表达式:

结构上为了减小弹簧的安装空间,同时为便于弹簧的加工和制造,通常会选择弹簧的作用力臂b大于吊挂的作用力臂c,这样可以选择较低的弹簧力来产生较大的开锁力。同时,由于摩擦力Fμ的存在,适当增加摩擦力的作用力臂d,当k值接近于摩擦系数μ时,开锁力升高的更快,弹簧力可以设计的更小。但是,当k=μ时,开锁力将趋向无穷大,此时机构将发生自锁,锁制器便不能正常开锁。因此,出于发射安全考虑,k值不能取得太小,通常要大于摩擦系数3倍以上。

2 开锁力测量原理及所面临问题

锁制器开锁力的测量通过专用测力装置(简称“测力计”)进行。一般情况下,测力计通过导弹模拟吊挂卡入锁制器挡件的前后挡之间,用于模拟导弹吊挂正常的挂装状态,模拟吊挂与导弹吊挂的结构尺寸、材料、表面状态和接触状态均相同,以求能够真实模拟导弹前吊挂的开锁过程。测力计加载机构由杠杆机构和平行四边形杆组成,测力时,加力装置推动模拟吊挂向前运动,模拟导弹吊挂的开锁过程,开锁后,测力计能够记录下开锁过程中开锁力的峰值,该峰值力即为开锁力。

然而在工程实际当中,却经常出现锁制器开锁力力值不稳定现象,主要的表现为:

a)在结构尺寸、材料和热处理工艺均不变的情况下,同一批次的测力计测量同一台发射装置的开锁力,得到的测力结果相差较大;

b)用同一台测力计测量同一台发射装置,每一次测量的结果也不一致,尤其是前三次测量结果相差较大;

c)用同一台测力计测量同一台发射装置,不同时间测量结果也不相同。

为此需要详细分析造成上述测力值不一致的原因。

3 开锁力力值的影响因素

通过分析式(1)可以看出,锁制器开锁力的大小与弹簧力N、弹簧力作用力臂b、导弹吊挂开锁时的动力臂c、摩擦力阻力臂d和摩擦系数μ有关。式(3)为开锁力公差计算公式。

由式(3)可以看出,开锁力公差与分母项(c-μ·d)关系最大,当该项趋近于0时,此时μ=c/d,则公差将趋于无穷大,即机构将发生自锁现象,造成锁制器不能开锁。

由式(3)还可以看出,若使c/d远大于μ时,则可以减小尺寸因素和摩擦系数因素对开锁力变化的影响。

通常在工程实际中,结构的尺寸已经确定不能改变。尺寸的公差和装配公差一般在0.1mm以下,这样按照平均尺度为50mm计算,其开锁力误差应在0.2%以内。而对于单一制成品,考虑到结构受力后尺寸会向同一方向积累,因此同一台产品的多次测量理论上测量结果将更加一致,即误差会更小。对于弹性元件,由于工作在其弹性范围内,因此对于同一弹性元件,其刚性系数可视为常数。

按照上述分析,一旦锁制器装配完成后,结构尺寸和弹性元件的刚性系数就随之确定,开锁力大小也就随之固定。而实际情况是,同一批产品的测量结果分布很大,甚至同一台产品的多次测量也会出现结果较为分散的现象。因此可以判定在锁制器的开锁过程中,摩擦系数是影响开锁力大小的关键因素。

4 摩擦系数的概念及影响因素

4.1 对摩擦的传统概念

一般对摩擦系数的传统认知是基于以下4个经典摩擦定律:

定律一:摩擦力与载荷成正比。其数学表达式为:

式中:F表示摩擦力,μ为摩擦系数,N为正压力。该定律通常称为库仑定律,它是摩擦系数的原始定义。该定律简单的把摩擦力定义为与正压力成正比关系。但是,在重载荷情况下,该定律并不能保证正确。通常发射装置锁制器上前挡件摩擦面上的接触压力约为 30~60MPa。

定律二:摩擦系数与表面接触面积无关。

该定律仅对具有屈服极限的材料满足,不适用于弹性和粘弹性材料。

定律三:静摩擦系数大于动摩擦系数。

该定律不适用于粘弹性材料。

定律四:摩擦系数与滑动速度无关。

严格地讲,该定律不适用于任何材料,对于金属材料,只是基本符合。对于粘弹性显著的材料,摩擦系数明显与滑动速度有关。虽然以上经典摩擦定律并不完全正确,但是经典的摩擦理论在一定程度上反映了滑动摩擦的机理。

4.2 摩擦系数的现代认识

摩擦系数是摩擦副系统的综合特性,受到滑动过程中各种因素的影响,例如:材料副匹配性质、静止接触时间、法向载荷大小、加载速度、摩擦副的刚性和弹性、滑动速度、摩擦表面接触几何特性和表面物理性质,以及环境介质的化学作用等。这就使得摩擦系数随工况条件变化很大,因此准确预定摩擦系数的大小是十分困难的。

4.3 静止接触时间对静摩擦系数的影响

通过观察,静摩擦系数受静止时间长短的影响,随着接触时间的增加将使静摩擦系数增大,对于塑性材料这一影响更为显著。这一现象的解释是,摩擦表面在法向载荷的作用下,粗糙峰彼此相互嵌入,产生很高的接触应力和塑性变形,随着静止接触时间的延长,使得实际的接触面积和塑性变形程度增加,所以静摩擦系数增加。

4.4 摩擦系数的其他影响因素

4.4.1 载荷情况的影响

载荷是通过改变接触面大小和表面变形状态来影响摩擦力的。按照通常的加工方法,接触表面微观上是十分粗糙的,摩擦总是发生在一部分接触点上。接触点的数目和各接触点尺寸将随着载荷的增加而增加,由最初的接触点尺寸的增加逐渐过渡到接触点数目的增加。一般情况下,金属表面处于弹塑性状态,由于实际接触面积与载荷成非线性关系,使得摩擦系数随载荷增加而降低。同时摩擦系数将随加载速度而改变,当加载速度很小时,加载速度的影响更为显著。表1说明摩擦系数随加速度的增加而增加。

表1 加速度对摩擦系数的影响

从表1可以看出,干摩擦状态下,摩擦系数随加速度的增加而增大,且较为明显;而有润滑情况下,这种增加变得不是很明显。

4.4.2 表面膜的影响

金属表面上的原子通常处于不平衡状态,易与周围介质作用形成表面膜。摩擦过程中,由于温度变化和表面变形会促进表面膜的形成。表面膜的存在能够降低摩擦系数,其减阻作用类似于润滑膜,降低了接触表面间的分子作用力。通常可以在金属表面认为形成表面膜来降低摩擦系数,例如在金属表面镀上镉、铟、铅金属或者硫化物、磷化物、氯化物等表面膜。表面膜的厚度对摩擦系数有很大影响。但是表面膜的缺陷是在使用过程中容易受到磨损,表面膜破坏后,摩擦系数将急剧增加,因此该方法实际应用较为困难。

5 摩擦系数的控制方法

通过选择润滑剂和摩擦副材料来减小或增大摩擦系数,虽然在技术上取得了一些进展,但是摩擦系数依赖于载荷、速度、温度等因素,无法精确的预测摩擦系数随运行工况和运动时间的变化,因此准确调整摩擦系数十分困难。已知的摩擦系数控制方法还处于理论探索阶段,在工程实际中应用还不成熟。

目前比较有效的摩擦系数控制方法还是采用摩擦副润滑。一个典型的例子是美国雷蒙德工程研究所对螺纹预紧力的测量试验,结果发现采用二硫化钼润滑脂润滑的螺纹所得的预紧力相对于不采用润滑的螺纹预紧力准确,并推荐为获得准确的螺纹预紧力应在螺纹上涂覆有效的润滑剂。

6 解决措施

针对锁制器的工作环境要求,结合工程实际,要满足锁制器开锁力测量稳定性要求,比较可行的方案有两个:一是采用润滑剂的方法,稳定摩擦系数;二是消除摩擦力在使用和测量中的作用。

6.1 采用润滑剂的方法

根据上述分析,借鉴螺纹预紧力的控制方法,建议在锁制器的前挡件部位喷涂润滑剂,可以有效地稳定开锁力的测量结果。通过试验,在某型号锁制器前挡件部位喷涂二硫化钼后进行开锁力测量,测得的开锁力值稳定在274~278kgf,误差范围在1.4%以内,且多次测量的结果重复性很好。

6.2 消除摩擦力的作用

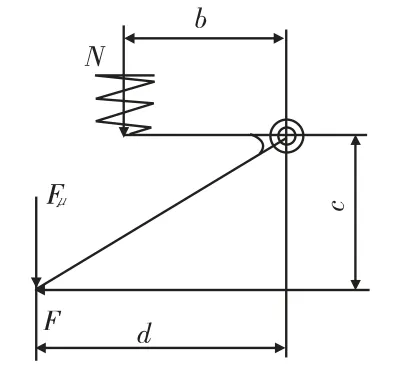

图4 摩擦力力臂为零的锁制器结构示意图

在传统的旋转杠杆式锁制器工作原理中,为了减小弹簧的弹力,通常使摩擦力作为阻力参与开锁力的控制。为了消除摩擦力的影响,可以通过将摩擦力力臂设计成零的方法,即使摩擦力通过锁制器挡件转动中心的方法来消除摩擦力的影响,如图4所示。

按照图4的结构原理,其开锁力计算公式将由式(1)变为式(5),因摩擦力的力臂为零,相应的摩擦力矩也为零,从而在理论上彻底消除了摩擦系数变化对锁制器开锁力变化的影响。

按照图4原理设计的锁制器已经在工程中得到了初步应用。经过多次实测,测得的开锁力力值稳定在382kgf左右,测力计的最小精度已经不能区分每次的测量误差,测量结果十分稳定。

7 结论

综上所述,对于锁制器开锁力的设计和测量可以得出如下结论:

a)基于杠杆摩擦原理设计的锁制器很难准确控制其开锁力大小;

b)采用杠杆摩擦原理设计的锁制器,开锁力动力力臂与摩擦力力臂的比值尽可能大于摩擦系数,且越大越好;

c)摩擦系数并不是一成不变的,而是随着接触面状态的改变而急剧变化,极端情况下,摩擦系数可能接近于1;

d)通过采用适当的润滑方法,降低接触面的摩擦系数,能够有效减小开锁力力值的分散性;

e)采用摩擦力力臂为零的设计方法能够避免摩擦系数变化对开锁力力值不稳定的影响。

[1]绍箭,朱承斌.飞机设计手册[M].北京:航空工业出版社,1996.

[2]温诗铸,黄平.摩擦学原理[M].北京:清华大学出版社,2008.

[3]刘丽兰,刘宏昭,吴子英,等.基于模态耦合的摩擦自激振荡系统稳定性研究[J].振动工程学报,2009,22(4):363-370.

[4]卜炎.螺纹连结设计与计算[M].北京:高等教育出版社,1995.

[5]田成达,唐鼎,李大永,等.一种摩擦系数的测量方法及其在数值模拟中的应用[J].塑性工程学报,2008,15(5):53-56.

[6]闻邦椿.机械设计手册:第1卷[M].5版.北京:机械工业出版社,2011.

[7]曹燎原.轨式发射装置发射分离安全影响因素研究[D].上海:上海交通大学,2012.