异氰酸酯基偶联剂改性PAN基碳纤维增强聚三唑复合材料的研究

2013-12-08葛雅琨扈艳红李智鹏

葛雅琨,扈艳红,杜 磊,沈 程,王 寒,李智鹏,葛 宇

(华东理工大学材料科学与工程学院特种功能高分子材料及相关技术教育部重点实验室,上海200237)

2002年以来,华东理工大学研发了新型的聚三唑(PTA)树脂体系[1-3],是一类新型的可低温固化、耐高温使用的先进复合材料树脂基体,具有较高的玻璃化转变温度(218~324℃)和优良的力学性能。聚丙烯腈(PAN)基碳纤维增强的PTA树脂复合材料具有较高的力学强度,但由于碳纤维表面均经过适用于环氧树脂等通用树脂的上浆剂处理影响了复合材料的界面性能,碳纤维增强的PTA树脂复合材料的性能仍有提升的空间[4-8]。作者在前期的研究中制备了一类含氮的偶联剂对碳纤维进行表面改性处理,可以明显提高PTA树脂复合材料的界面粘接性能[9-12]。但前期的实验主要着重于实验室研究,本研究考虑到材料的实际应用,对比考察了含异氰酸酯的偶联剂A1在预处理法和迁移法应用中,使用工业丙酮后溶剂水分对偶联剂作用效果的影响,利用傅里叶变换红外光谱(FTIR)、X射线光电子能谱(XPS)等分析了影响因素。

1 实验

1.1 原料

T700SC-12K-50C PAN基碳纤维:拉伸强度4.90 GPa,拉伸模量 230 GPa,直径 7 μm,平纹编织布密度400 g/cm2,日本东丽公司生产;工业丙酮、分析纯丙酮:含水量分别为 6,0.7 μg/μL,均为国药集团化学试剂有限公司上海分公司生产;偶联剂A1:结构中含有异氰酸酯基的化合物,实验室自制;PTA树脂胶液:固含量为35%,实验室自制。

1.2 复合材料制备

迁移制备法:将T700单向碳纤维丝束在纤维排布机上通过装有PTA树脂胶液(偶联剂A1预先按一定比例加入)的料槽,碳纤维浸润树脂胶液,并紧密绕排在排布辊筒上。待丙酮挥发后,将PTA预浸料取下,剪裁,单向铺层至一定厚度,放入真空烘箱中,40℃下抽真空2.0 h去除未完全挥发溶剂。将铺层好的预浸料装入模具,放入(80±1.0)℃的平板硫化机(上海齐才液压机械有限公司生产)中,按照预设的工艺条件热压固化成形[3],制得单向碳纤维增强复合材料。

预处理法:先将T700碳纤维布裁剪、铺层,以适量A1的丙酮溶液密闭浸渍碳纤维布一段时间,通风橱中挥发除去丙酮后,再加入PTA树脂胶液浸渍预处理的碳纤维布,丙酮挥发后在真空烘箱中抽除溶剂2.0 h。将铺层好的预浸料置于(80±1.0)℃的平板硫化机中,热压固化成形工艺条件同迁移法,制得碳纤维布增强复合材料。

1.3 分析试样制备

分别称取质量分数1.5%,3.0%(T700为基准)的偶联剂A1溶于分析纯或工业丙酮中配制成溶液,然后放入T700碳纤维编织布,密闭浸渍预处理碳纤维布一段时间,通风橱中挥发除去丙酮后,作XPS和全反射红外光谱(ATR-FTIR)分析用。

1.4 测试

剪切强度:在上海德杰仪器设备有限公司生产的DXLL-5000型电子拉力机上采用标准JCT773—1996分析测试。

ATR-FTIR:在美国热电尼高力公司生产的Thermo Nexus470 FT-IR红外光谱仪上测试。分辨率为0.1 cm-1,波数为 350 ~4 000 cm-1,波数精度为 0.01 cm-1。

XPS分析:在美国PHI公司的PHI 5000C ESCA System上进行测试。铝/镁靶,高压14.0 kV,功率250 W。采用美国RBD公司的RBD147数据采集卡和AugerScan 3.21软件分别采集试样的0~1 200 eV的全扫描谱,而后采集各元素相关轨道的窄扫描谱,采用AugerScan 3.21软件进行数据分析。以C1s284.6 eV为基准进行结合能校正,采用XPSPeak4.1软件进行分峰拟合。

2 结果与讨论

2.1 偶联剂A1贮存期实验

树脂贮存期的测定是衡量材料能否满足实际应用的重要参数。以工业丙酮为溶剂配制PTA胶液并加入偶联剂A1后,在2.0℃下,贮存期小于10 d。新配制的A1的工业丙酮溶液为无色透明,而对于加入A1的PTA胶液呈透明的淡黄色;随着存放时间的延长,PTA胶液逐渐变得不透明,2 d后开始有絮状物出现,10 d后两组试样中均有不溶的白色颗粒物析出,在室温(25~30℃)时,沉淀不溶解,说明A1在低温时不可能结晶(A1的结晶熔融温度为20℃)[13],树脂胶液已经失效。黄建智等[2]考察了PTA的分析纯丙酮溶液的贮存期,在15℃下可以存放长达84 d,不会有分层、沉淀等现象。这主要是因为工业丙酮的含水量较高,达到了6 μg/μL,而分析纯丙酮的含水量低,为 0.7 μg/μL,配置成 A1的丙酮溶液后,由于A1是一种分子结构中含有异氰酸酯基的化合物,活泼的异氰酸酯基很容易与溶剂中的水反应,生成不溶于丙酮的氨基甲酸酯、脲或聚脲等白色沉淀。因此以工业丙酮配制树脂胶液,最好现配现用。

2.2 复合材料的界面剪切性能

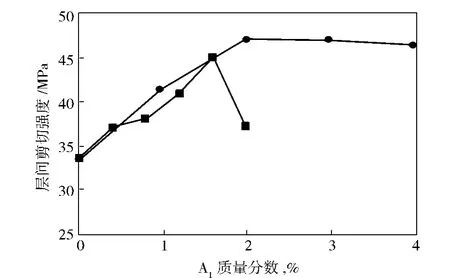

由图1可看出,两种溶剂溶解偶联剂A1所处理碳纤维对复合材料的界面粘结强度都得到了改善,且层间剪切强度变化规律相似,均为先增大,到最大值后又下降,但变化幅度不一样。以分析纯丙酮为溶剂时,改性效果显著,A1的质量分数为2.0%时,复合材料的层间剪切强度达最高值(47.0 ±0.5)MPa,提高了42.3%,A1的质量分数增加到4.0%时,仍保持较好的改性效果。以工业丙酮为溶剂时,A1的质量分数为1.5%时,复合材料的层间剪切强度最大可提高39.2%,但A1浓度继续增加,PTA/T700纤维布复合材料表面会出现针孔状缺胶现象,复合材料的层间剪切强度迅速下降。这主要是因为偶联剂中的—NCO基团具有很强的反应活性,很容易与含有羟基的极性物质如水等反应生成氨基甲酸酯、脲等极性化合物。当溶剂中有水分存在时,A1会优先与之反应,消耗部分的偶联剂,使得真正参与反应的偶联剂含量不足,不能形成完整有效的界面层,导致偶联剂的改性效果下降,同时与水反应的产物会作为杂质沉淀在纤维表面,阻碍树脂在纤维表面的浸渍,从而降低了碳纤维/PTA复合材料的层间剪切强度,所以溶剂为工业丙酮时,A1的改性效果比分析纯丙酮略差。

图1 预处理法制备复合材料的界面剪切性能Fig.1 Interface shear strength of composites prepared by pretreatment

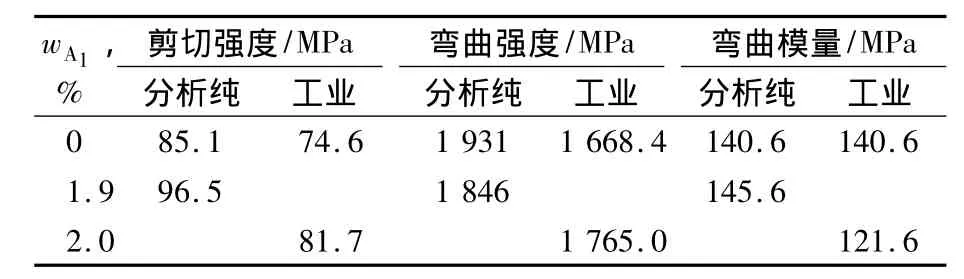

从表1可看出,迁移法制备复合材料与预处理法的规律相似,工业丙酮为溶剂时复合材料剪切强度比以分析纯丙酮为溶剂时低,同样归因于工业丙酮中的水分影响了复合材料的成型质量;随着偶联剂的加入和浓度增加,单向纤维增强的复合材料的层间剪切强度也呈现出先增大后减小的趋势,而且溶剂为工业丙酮时,偶联剂A1的改性效果比分析纯丙酮略差。在分析纯丙酮中,A1质量分数为1.9%时,剪切强度提高最大,达到了96.5 MPa,比空样提高了 13.4%,但弯曲强度下降了4.4%,而在工业丙酮中,A1添加达到最佳质量分数为2.0%时,剪切强度提高9.5%,弯曲强度提高5.7%,弯曲模量下降13.5%。

表1 A1迁移法处理碳纤维对复合材料力学性能的影响Tab.1 Effect of A1migration treatment of carbon fiber on mechanical properties of composites

2.3 分析表征

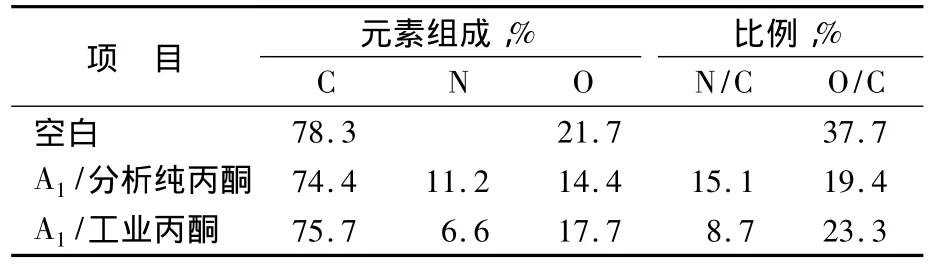

由表2可以看出,经偶联剂A1处理后,碳纤维表面碳元素的含量略有降低,氮元素含量比例明显提高,但分析纯丙酮体系的N含量明显高于工业丙酮的,而O含量低于工业丙酮的。

表2 预处理法处理前后T700碳纤维表面元素含量Tab.2 Surface element compositions of T700 carbon fiber before and after pretreatment

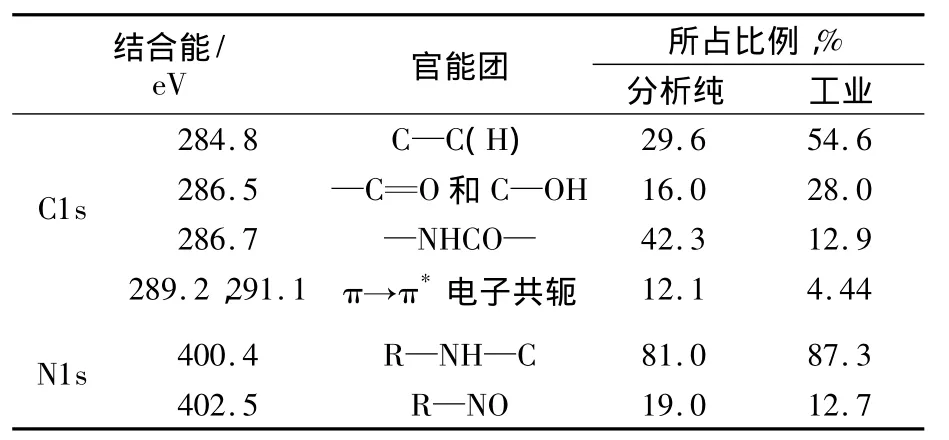

为进一步确定偶联剂处理前后碳纤维表面的化学组成变化,对几种A1预处理T700碳纤维布后纤维表面的主要元素进行了分峰拟合,所得各基团的含量如表3所示。

表3 XPS分峰拟合谱图中各基团的含量Tab.3 Contents of groups corresponding to XPS fitting peaks

从表3可看出,工业丙酮体系中C=O双键增加,C—C单键所占比例大幅增加,表明有更多原纤裸露出来,这是因为A1与溶剂中和纤维表面吸附的水反应,但反应产物与纤维表面的吸附较弱,脱落下来,露出纤维本体。

在N1s的解析谱图中,400.4 eV处是 R—NH—C官能团,402.5 eV处是 R—NO官能团。相比分析纯丙酮体系,工业丙酮体系中R—NH—C官能团所占比例增大,R—NO官能团有所下降。分析纯丙酮中异氰酸酯基团主要是与碳纤维表面的—OH反应,生成氨基甲酸酯类的化合物[14],而工业丙酮中异氰酸酯基团更多是与溶剂中的水分作用,生成含有R—NH—C官能团的脲、缩二脲和氨基甲酸等的化合物,所以 R—NH—C官能团所占比例会增加。而氨基甲酸会继续反应,分解释放出的胺和亚硝基(R—NO)官能团发生反应,所以在工业丙酮体系中,R—NO官能团所占比例会减少。

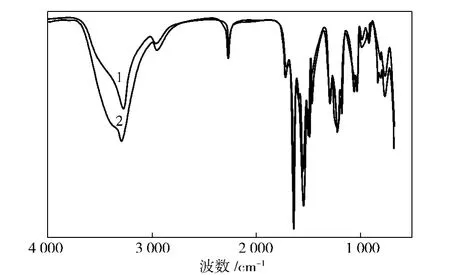

从图2可以看出,T700碳纤维布经不同浓度的A1/工业丙酮溶液预处理后,均分别在3 291 cm-1处出现明显的酰胺基团的伸缩振动峰[15],771,1 508 cm-1处的羰基伸缩振动,2 273 cm-1处的N=C=O非对称伸缩振动,可以确定A1和工业丙酮中及碳纤维表面吸附的水反应生成了脲或聚脲。

图2 偶联剂A1/工业丙酮溶液预处理碳纤维布的ATR-FTIR曲线Fig.2 ATR-FTIR spectra of carbon fiber cloth pretreated A1/industrial acetone solutions

3 结论

a.工业丙酮的使用导致加入偶联剂A1后PTA树脂胶液的贮存期缩短,需现配现用。

b.偶联剂A1改性PAN基碳纤维表面可以提高PAN基碳纤维/PTA复合材料的界面粘结强度,主要是在碳纤维表面生成脲类等极性化合物,增强与树脂基体的氢键吸附。

c.工业丙酮的使用导致偶联剂A1的改性效果降低,复合材料的力学强度的提升幅度减小,单向T700碳纤维增强的复合材料界面剪切强度提高9.5%,T700碳纤维布增强的复合材料界面剪切强度提高39.2%。

[1]罗永红,扈艳红,万里强,等.N,N,N,N-四炔丙基-4,4'-二氨基-二苯甲烷与4,4'-联苯二苄叠氮固化动力学研究[J].高等学校化学学报,2006,27(1):170 -173.

[2]黄建智.新型聚三唑树脂及其复合材料的研究[D].上海:华东理工大学,2007.

[3]杜磊,黄发荣,万里强,等.可低温固化的聚三唑树脂的设计、开发与应用[C]//中国工程院化工、冶金与材料工程学部第七届学术会议.天津:化学工业出版社,2009:1241-1245.

[4]臧真娟,王原升,石继梅,等.电子束辐射接枝对PAN基碳纤维的表面改性[J].合成纤维工业,2012,35(2):9 -11

[5]钱鑫,王雪飞,欧阳琴,等.阳极氧化及上浆过程中PAN基碳纤维表面形态结构的演变[J].合成纤维工业,2012,35(2):5-8.

[6]黄玉东,曹海琳,邵路,等.碳纤维复合材料界面性能研究[J].宇航材料工艺,2002,32(1):19 -22.

[7]Nursel D,Wightman J P.Surface analysis of unsized and sized carbon fibers[J].Carbon.1999,37(7):1105 - 1114.

[8]Marieta C,Schulz E,Mondragon I.Characterization of interfacial behaviour in carbon-fiber/cyanate composites[J].Comp Sci Tech,2002,62(2):299 -309.

[9]费军,扈艳红,黄发荣,等.AZ-1改性碳纤维/聚三唑复合材料界面研究[J].材料工程,2011(8):36-41.

[10]魏绪英.叠氮偶联剂改性碳纤维/聚三唑树脂基复合材料界面研究[D].上海:华东理工大学,2010.

[11]王寒.异氰酸酯类化合物对碳纤维增强的聚三唑基复合材料的界面改性研究[D].上海:华东理工大学,2011.

[12]沈程.偶联剂处理单向碳纤维增强聚三唑树脂复合材料的工艺研究[D].上海:华东理工大学,2012.

[13]丁长旺,甲苯二异氰酸酯储存稳定性研究[J].涂料与应用,2004,34(4):24 -28.

[14]刘玉梅,赵辉,李国平,等.异氰酸酯[M].北京:化学工业出版社,2004:198-199.

[15]He Rui,Wang Xiuli,Wang Yuzhong,et al.A study on grafting poly(1,4-dioxan-2-one)onto starch via 2,4-tolylene diisocyanate[J].Carbohydr Polym,2006,65(1):28 -34.