数控机床返回参考点的原理及故障分析

2013-12-07蔡丹,王鹏,郭烽

蔡 丹,王 鹏,郭 烽

(中航工业沈阳黎明航空发动机 (集团)有限责任公司,辽宁 沈阳 110043)

1.引言

近年来,数控设备得到广泛应用,但是绝大多数的数控机床在使用一段时间后,就会产生许多问题。例如工作台漂移、坐标轴跑数、机床本体变形等。不同测量系统的数控机床要想保证正常工作,在开机时各伺服轴都必须先找到机床参考点,即数控机床回零,从而消除漂移、变形等各种因素造成的一些误差。但是对于绝对测量系统机床并不需要每次开机时都回参考点,而是隔一段时间回一次参考点。

数控机床的参考点是机床每个伺服轴上的一个用于确保机床能够正确检测和计数的一个固定的起点。根据测量系统的不同,数控机床的主要回零方式分为两种:一种是绝对值式返回参考点,另一种是增量式返回参考点。两者的区别在于:前者使用的是绝对测量系统,它的检测元件为绝对式(例如绝对脉冲编码器),零点信号记忆在绝对值编码器中,只要数控机床的后备电池有效,机床无论在任何位置停止运行或停电,再次通电启动时绝对值编码器都会自动将机床当前所处位置的坐标值送到数控系统NCU中,然后在此基础上累加,达到检测的作用;后者使用的是增量式测量系统,它的检测元件为增量式(例如脉冲编码器、光栅尺),它相当于一个计数器,机床每次停电后,增量式脉冲编码器中所记载的机床当前伺服轴的位置坐标值就会丢失,所以机床在每次开机后都必须先进行回零操作,找到计数的起点输入到数控系统NCU中,以确定机床坐标系的原点,保证机床正常工作。

2.数控机床返回参考点的工作原理

数控机床返回参考点主要是由机床的数控系统NCU与机床的PLC系统相互配合控制伺服轴完成的。例如1台配有西门子840D数控系统的机床回零,首先NCU接收来自操作面板MCP的指令JOG、REF,然后控制机床各伺服轴向指令设定的方向(正或负)运动,寻找零点开关(或机械撞块),假设此时PLC的反馈信号为0,当机械撞块压上零点开关(或脱离零点开关)时,PLC的反馈信号为1,机床的PLC系统向数控系统发出减速信号,数控系统控制各伺服轴开始减速运动,同时控制各轴的位置检测元件编码器开始接收零点脉冲信号,当收到第一个脉冲后,机床回零完成,检测元件向系统发出信号,编码器开始计数。

3.数控机床返回参考点的工作过程

(1)过程1:机床伺服轴加速至规定速度(参考点接近速度)v1,以v1速度运行压向零点开关,伺服轴制动停止,随后NCU控制伺服轴以v2速度继续运行直到零点开关脱离撞块,数控系统接收到第一个零脉冲时,便以v3速度寻找到机床零点。此过程如图1所示。

图1 过程1示意图

(2)过程2:机床伺服轴以v1速度运行压向零点开关,伺服轴制动停止,随后NCU控制伺服轴反向以v2速度继续运行,当零点开关与撞块脱离,数控系统接收到第一个零脉冲,便以v3速度寻找到机床零点。此过程如图2所示。

(3)过程3:机床伺服轴以v1速度运行压向零点开关,伺服轴制动停止,随后NCU控制伺服轴反向以v2速度继续运行,当零点开关与撞块脱离时,伺服轴又制动停止,然后又反向运行到撞块与零点开关脱离,数控系统接收到第一个脉冲,便以v3速度寻找到机床零点。此过程如图3所示。

以上工作过程伺服轴均位于参考点撞块之前,过程1多应用于FANUC数控系统,过程2、3多应用于西门子数控系统。

4.数控机床返回参考点的典型案例分析与解决方案

(1)瑞士机床STC1000Y轴绝对值编码器故障分析

瑞士机床STC1000配用德国西门子数控系统,采用全闭环控制方式,机床每次下电或NCK重新启动时,Y轴由于压力不稳,主轴下沉,造成Y轴上的光栅尺下沉,绝对值编码器读数变化,Y轴坐标值与Y轴实际位置出现偏差,导致机床报警,无法进行正常加工。

机床出现的报警为:Y轴绝对值编码器初始化时编码器硬件错误。

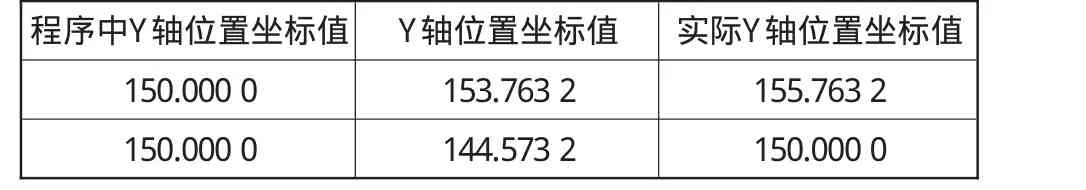

解决分析:首先检查电器控制板,其次校验编码器反馈线,两者都没有问题,机床仍是该项报警,怀疑绝对值编码器检测的位置丢失,人为地将绝对值编码器找正位置,检测读数,上二次电,观察报警是否取消,如无上述报警,说明绝对值编码器找正位置,机床正常的工作,维修人员可以通过调Y轴的机床参数使主轴找到具体的位置,进行加工。具体数据见表1。

本机床定义主轴中心距工作台面150.000 0为Y轴零点,通过上述数据可以观察到Y轴实际到达150.000 0时,绝对值编码器检测到的机床Y轴的坐标值为144.573 2,Y轴实际位置值与检测位置值存在误差,值为150.000-144.573 2=5.428 6这就要求我们将机床系统中的数据参数调整,将Y轴位置坐标值调整为150.000 0,通过机床数据中的参数补数来调整绝对值编码器的数值为150.000 0,具体调整方法如下。

表1

①MD34210数值设为0,NCK复位(此项说明回参考点的模式)。

②MD34100数值为厂家设定的“150.000 0”(Y轴无论实际到哪,哪里就是“150.000 0”,此项数值可改可不改,改为什么数值说明这个数值就为Y轴设定的零点)。

③选择机床操作面板上的用户协议键,将Y轴回零选择取消。

④MD34210[1]的数值设为“1”。⑤机床转换到JOG---REF方式,倍率开关打到“0”。⑥在机床操作面板上按“+”或“-”键,数值就会自动补偿到34090中。

(7)选择机床操作面板上的用户协议键,将Y轴回零选择选中。

这样Y轴位置坐标与实际Y轴位置坐标值相一致,Y轴调整完毕,主轴可以正常加工。

(2)国产数控卧式车床增量式脉冲编码器故障分析

配有FANUC 0MD控制系统,采用全闭环控制方式,采用海德汉光栅尺,增量型编码器,采用固定零点回零。机床Z轴在每次回零时机械零点都会产生误差。

解决分析:首先在机床Z轴机械零点处压上百分表,机床多次重复回零观察机械零点处确实有误差,从FANUC系统诊断302(挡块脱离的位置到产生第一个栅格信号位置的距离)中记录的数据看是有变化的,正常情况下记录的数据是不会变的。检查与Z轴回零有关的各硬件部位,没有发现问题,将机床Z轴改为半闭环控制,Z轴多次回零均未出现误差,怀疑Z轴光栅尺或读数头有问题,拆下光栅尺和读数头检验,发现读数头有问题,重新更换,机床Z轴正常回零。

(3)国产数控卧式车床(配FANUC0i控制系统,半闭环控制,固定零点回零)Z轴返回参考点出现软限位超程报警

解决分析:首先按机床操作面板上的RESET键,将报警复位掉,然后移动Z轴,让Z轴重新手动回参考点,观察机床是否出现上述报警,反复重复几遍上述操作,观察机床每次在还没有到达参考点时就出现该报警。于是调取机床PMC中减速开关的信号,观察它的变化是正常的,说明减速开关没有问题,将机床系统中Z轴软限位参数NO.704中的值设为最大,Z轴手动回参考点正常。再次更改机床系统中Z轴软限位参数中的值为原值7 000,Z轴返回参考点时又出现此项报警,这说明机床撞块没有问题,有可能是减速开关的位置松动了。具体检查发现,减速开关的位置的确松动了,重新调整固定减速开关的位置,问题解决。

5.结语

数控机床的参考点在数控系统中起着重要的作用,是确保机床工作的一个重要环节,其故障可以总结为:零点开关故障、编码器故障、系统控制板故障、零点开关与硬(软)限位位置近等,只有全面地了解数控机床的参考点,才能很好的解决机床返回参考点时出现的各种问题,确保机床持续高效地工作。

[1]刘战术,窦凯.数控机床及其维护[M].北京:人民邮电出版社,2005.

[2]张吉平,蒋林敏.数控加工设备[M].大连:大连理工大学出版社,2004.

[3]李虹.数控机床电气控制与维修[M].北京:电子工业出版社,2009.

[4]杨嘉杰.数控机床编程与操作[M].北京:中国劳动社会保障出版社,2000.

[5]牛志斌.图解NC数控机床—西门子典型系统维修技巧[M].北京:机械工业出版社,2004.