15MW发电机振动原因分析与对策

2013-12-07叶日东

叶日东

(镇海石化建安工程有限公司,浙江 宁波 315207)

一、概述

浙江某石化公司热能部发电机组由6 182r/min工业汽轮机、减速机和发电机组成,机组自2008年投运以后不久,发电机联轴器侧的2#轴承振动较大,水平方向达131μm,影响了该机组长周期运行。

二、过程及故障现象

发电机组基本情况:发电机型号QF-W15-2;转速为3 000r/min;轴承型式为座式滑动轴承圆瓦;联轴器型式为刚性对轮。

1.振动检测

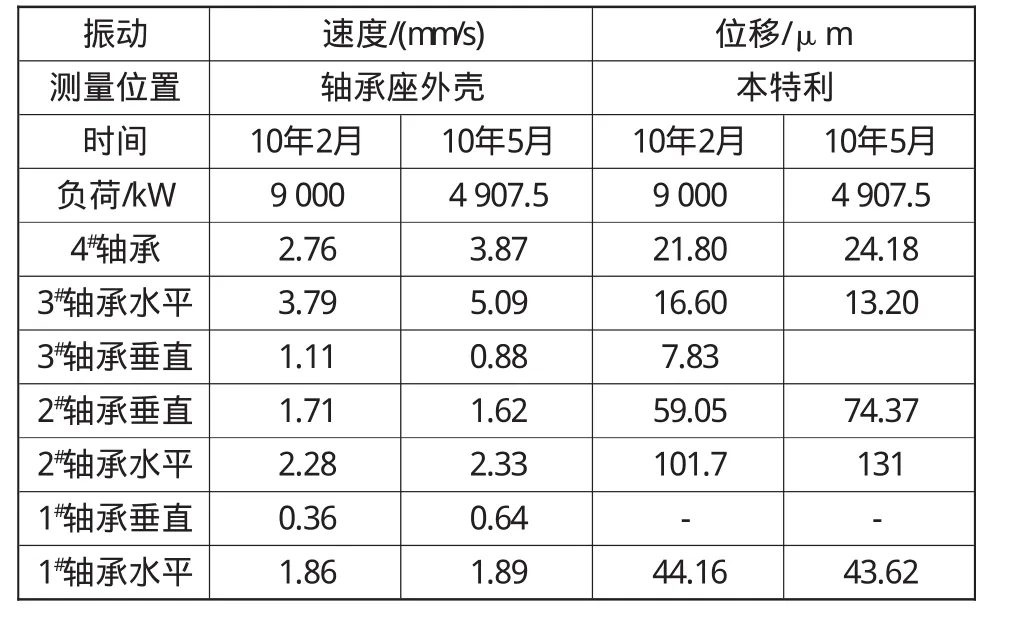

机组于2008年初投运以来,发电机的2#轴承水平方向有增大的趋势,2010年2月、5月先后对该机组进行振动检测,发电机组测点分布如图1所示,振动数值见表1。

检测结果显示:两端工频均很明显,而且50Hz频率时,在齿轮箱两轴与之相邻的3#、4#轴承上也表现最突出,大齿轮和小齿轮用加速度探头测现场振动,均以50Hz为最大峰值,次高峰是102Hz,分别是输出、输入轴的工频。50Hz的幅值高并不一定是大齿轮动平衡有问题,可能是受发电机振动影响,由于数值尚可,可以认为齿轮箱工作还是正常的。

图1 发电机组测点分布图

表1 轴承振动

2.原因分析

该机组安装后原始资料未保存,无法查证机组装置的基础资料,机组为连续生产的关健设备,不能停机检查,因此从频谱和运行情况加以分析。

(1)观察发电机负载与振动幅值的关系,从4 700kW至10 000kW间,振动值无明显变化,两端工频均很明显,可确定发电机振动与负荷无关。如表1所示,近半年内振动从101μm升至131μm,振动主要分量也是工频,幅值随负荷变化不大,齿轮箱振动随负荷下降有所降低。试验降低润滑油入口温度3℃,2#轴承振动无变化,可排除转子内件松动的可能,初步判断,认为发电机转子不平衡可能性最大。

(2)目前发电机振动较以前有增加趋势(近半年内原工频值98.8μm,现130μm),因此认为发电机有必要做现场动平衡,计划在2010年5月底装置停工检修前进行。

三、措施

2010年6月9日夜间发电机大修后做现场动平衡,在前后两端分别加重300g,一临界时(1 408r/min)的振动明显下降,电机联轴器侧2#号轴承座振动从2.24mm/s下降至0.71mm/s,但3 000r/min时轴振动下降不明显。6月11日机组带负荷运行,DCS上看,空负荷时最大振动为2#轴承的75μm;带上负荷后,振动略有下降,到7 700kW左右时为64μm(大齿轮啮合力向下);从轴承座上测量振动速度,发现最大振动为电机轴向2.98mm/s,是工频的2.5倍左右,三倍频也较明显,较检修前有所增加。

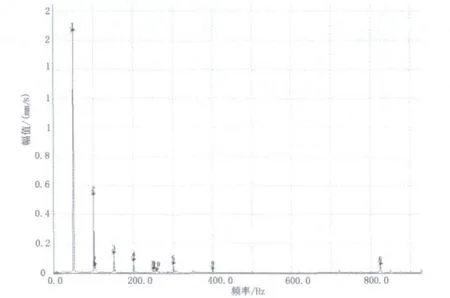

从图2可见二倍频较高,可断定为联轴器角向不对中引起,但其数值尚好,在合格范围(4.5mm/s)内,结合停机时对中复测的情况,因为没有对中原始标准,且两电机轴承上瓦均有龟裂现象,检修时有意提高了电机的中心约0.1mm。考虑齿轮箱在透平侧的热辐射明显高于电机侧,冷态找正时应该有一定的上开口;大小齿轮轴均是靠电机侧振动较大,这在检修前后未变,主要与该侧为刚性联轴器有关;振动第二的是电机前瓦水平方向,为1.77mm/s,除工频外,二倍频明显,其他各处振动均好,且小于历史数据,据此判断联轴器存在角向不对中现象。

综上所述,6月11日的现场动平衡取得了一定的效果。首先,齿轮箱振动较检修前明显降低。其次,现场动平衡消除了高达600g的不平衡量,有利于机组的长期稳定运行。

由于装置趋于开工中,动平衡未经热态校验,机组随即进入运行状态。从振动的幅值看,本次动平衡后振动<80μm,达到国家标准GB/T 11348.2的要求。

四、其他问题

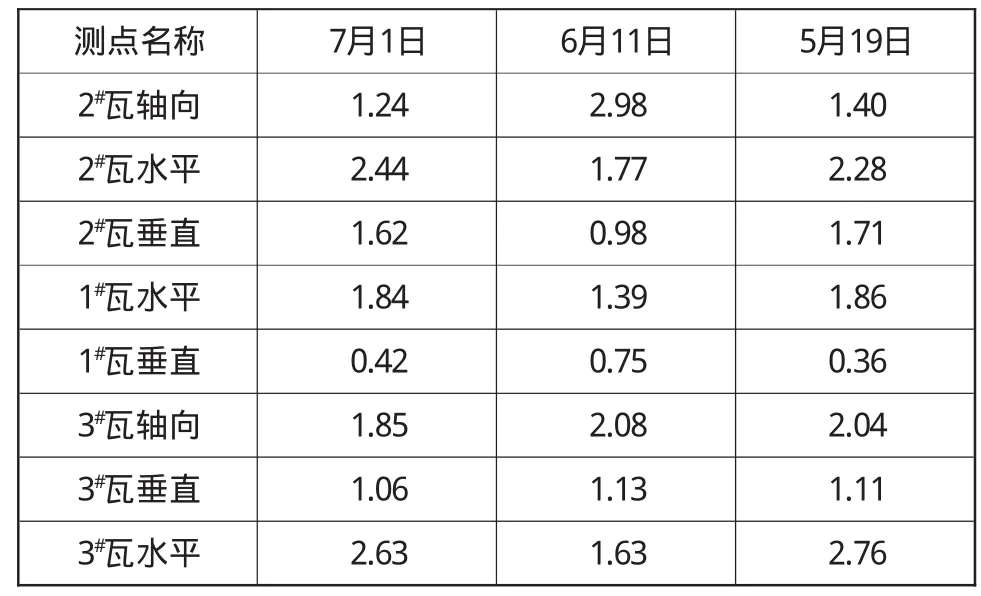

装置停工后的再次启动运行,发电机组经过几次开停,2#轴承的振动有所增大,7月1日,机组经过动平衡后运行20余天,负荷10MW时,DCS上电机前瓦振动达117μm。测量轴承座上振动速度,电机轴降到1.24mm/s,二倍频最高,是工频的1.6倍左右,振动最大的电机前瓦水平方向为2.44mm/s,工频为主,伴多倍频,三倍频明显(图3)。结合6月11日测振动情况,判断轴承在运行中有自动调整对中的趋势,使得对中情况好转,但同时产生松动趋势,振动数据见表2。

图3 7月1日2#轴承水平方向频谱图

表2 轴承振动 mm/s

观察现场,前轴承座上下分为二体,上、下体间有间隙,0.03mm塞尺可通过。下体与底座间略有振动差,可以通过地脚螺栓紧力消除。经过分析认为,轴承座松动及轴瓦间隙是引起振动的原因。

五、解决方案

发电机前、后端轴承型号规格相同,但轴振/座振比的差异较大,说明发电机2#轴颈的支承刚度较低。从6月11日机组运行后至7月1日经历3次停机开机,2#轴承振动由71μm上升到117μm。轴承座上轴向振动速度下降到1.24mm/s,二倍频最高,是工频的1.6倍左右。振动最大的是电机前瓦水平方向2.44mm/s,工频为主,伴多倍频,三倍频明显。结合6月11日测振动情况,判断轴承在运行中有自动调整对中的趋势,使得对中情况好转,但同时产生松动趋势;如将该侧瓦顶隙由检修时的0.3mm,调整到0.25mm左右。检修时发现2#瓦瓦背球面与瓦座的配合(紧力)为过盈0.25mm,超出规范要求,通过加垫片调整为过盈0.05mm。检查发现2#瓦的上瓦瓦面巴氏合金层有较大裂纹,但未发现有磨痕,判断属瓦面巴氏合金层制造质量问题。

振动频谱中以基频分量为主,较稳定,说明振动的主要激振力与旋转同频因素有关,不排除发电机转子热态不平衡、测振轴颈处偏摆较大的可能性,应考虑动平衡校验。

停机后,如可行应立即检查发电机前端对轮的热态对中情况(错位、张口);待机组恢复冷态后,再次检查发电机前端对轮的冷态对中情况。根据这些数据可确定齿轮箱与发电机前端在垂直方向上的热膨胀差异。

检查轴与轴承座水平度的同步性(用水平仪)。复测对轮同心度并同时对两轴联接前后的跳动进行比较性的测量(目的:检查两者之间联接件精度误差)。

检查下瓦体可调式瓦枕与轴承座的接触情况和左右方位的过盈量(在瓦不受转子重量的情况下,下瓦枕与座之间的间隙为0.03~0.05mm、受转子重量后间隙为零)。

措施实施后情况:以上方案在2012年10月实施,机组在检修后起动,各工况下的机组轴振动测量结果见表3。

表3 工况下机组轴振动通频幅值(峰—峰值)μm

另外,机组负荷15MW时,机组监视屏幕显示1#轴振2的最大振值为71μm。其测试工况为15.3MW;定子温度最低测点49℃,最高测点55℃。

由于机组各测点轴振动均在合格范围,除了1#轴振2的振值在62.7μm以外,其他各测点的振值均小于40μm,且振动值稳定,基本不随运行时间延长而变化,所以没必要做转子热态动平衡。

六、结论

综上所述,基于机组振动测试结果而分析提出的技术方案是符合实际的;机组停机期间所做的有关检修、调整工作有效的解决了存在的问题和隐患;机组从冷态启动直到带满负荷15MW的整个过程中,机组各测点轴振动最大为71μm,小于80μm,符合标准GB/T 11348.2的要求。

[1]沈庆根.化工机器故障诊断技术[M].浙江大学出版社,1994.

[2]李和春.化工维修钳工[M].化学工业出版社,2009.