燃煤锅炉除尘器提效改造的探索与应用

2013-12-07郝守昌徐开峰

郝守昌,徐开峰

(1.兖矿新疆煤化工公司,新疆 乌鲁木齐 830011;2.兖矿国泰化工有限公司,山东 滕州 277527)

我国现役大部分燃煤锅炉除尘器的除尘效果均不理想,粉尘排放浓度大大超出排放标准,大量的除尘器面临着提效改造和升级换代的问题,有必要对除尘器改造进行深入分析,摸清技术的特点和改造实践应用。

为此,兖矿新疆煤化工公司相关专业技术人员相继开展了大量调研,在此基础上对1台现用130t/h循环流化床锅炉电除尘器进行了升级提效改造,实践运行效果良好。

一、电除尘器现状及提效改造方案

1.现有电除尘器的运行状况

公司1#锅炉电除尘器型号为DBP80/3,2005年年底试运行至今,总集尘面积为4 200m2,烟气流通面积为80m2,阳极板型式为480C型,材质为Q235-A,阴极线型式为改进型RS芒刺线,材质为Q235-A。

(1)该电除尘器本体和电气控制部分由于长时间的运行出现疲劳、老化、磨损。

(2)1#锅炉曾出现省煤器和空预器堵塞致使排烟温度超出正常运行范围,引发极板极线受热膨胀严重变形,间距缩小,弯曲断裂。

(3)阴、阳极振打装置为侧甩臂形式,振打点偏移,振打效果差、积灰严重和锤头掉落堵塞灰斗。

(4)阴极绝缘吊挂瓷瓶被击穿,裂纹、损坏严重,瓷转轴加热管部分损坏。

(5)电气高压隔离控制部分老化严重,电脑控制器失灵且无配套生产厂家。

(6)后期氨法脱硫系统运行以后,烟道挡板门关闭不严密,停炉后往回倒酸性的烟气,对除尘器极线及连接板腐蚀,存在腐蚀断裂的风险。

总体来说该除尘器的可靠性大大降低,除尘效果达不到设计值,对其进行提效改造非常有必要。

2.改造方案的可行性

通过研究和考察决定对3种方案对比分析,最终选择用布袋除尘器代替现有电除尘器的提效改造方案。

(1)电除尘的扩容改造方案。

通过增加现有除尘器极板极线的高度和宽度或增加电场个数来增加收尘面积,从而提高除尘效率。

原电除尘器外形尺寸为20790mm×10500mm×15000mm,因现场场地所限,不能增加电场数量,即使在3电场后再增加电场,由于距离锅炉引风机较近,携带超细粉尘,除尘效果并不理想。如果采取增加现有除尘器极板极线的高度和宽度,将涉及设备框架结构的改变、载荷的增加,但对原有的设备缺陷没有根本改善,效果也不好。因此不采用此方案。

(2)电除尘高频电源改造方案。

采用调幅高频电源替代原直流电源。调幅高频能最大限度为除尘器提供强大电晕功率,且不会受粉尘浓度变化的影响,能提高原有除尘器的效率,该改造技术有运用案例,能将烟尘排放浓度降到30mg/m3,且该技术有节电和高效的优点。但要想达到好的除尘效果,必须在原有设施性能较好的情况下实施电源改造,而公司的实际情况显示:现有除尘器不具备这样的条件。

(3)电除尘器改为布袋除尘器方案。

布袋除尘器的除尘机理保证了其具有很高的除尘效率,烟尘排放完全可以控制在30mg/m3,甚至10mg/m3以下。布袋除尘器具有不受燃用低硫煤和难收尘煤种的影响,烟气特性和粉尘特性的变化也不影响其除尘效率。这些特性为其应用提供了可能。

二、布袋除尘器设计

综合考虑除尘效果和能耗指标,决定在利用现有1#锅炉电除尘器的框架结构、基础、输灰系统及其下部现有设施的基础上,将原静电除尘改造为布袋除尘器,并对其中较关键的技术如滤袋滤料、清灰方式、原输灰系统、引风机和系统阻力等进行计算和设计。

1.滤袋材料的选择

滤料是布袋除尘器的核心部件,目前广泛应用的滤料主要是化学纤维,最常用的有PPS、PTFE等。

PTFE的性能指标最好,但造价昂贵。

PPS滤料的各项性能都比较优异,且价格适中,但是它的耐氧性、耐腐蚀性、耐高温性能比较差。当烟气含氧量小于10%时,在160℃温度下只要求煤的硫含量在3.5%以下,烟气中SO2含量在2 700mg/m3以下,便可长期连续使用。公司锅炉运行的实际氧含量为5%~7%,排烟温度为140℃,燃用低硫煤的硫含量在0.6%以下,此运行工况可满足PPS滤料长期使用要求。所以选用PPS滤料完全可行。

2.清灰方式的选择

目前国内外应用最广泛、最有效的脉冲清灰系统主要有低压旋转喷吹清灰和固定行喷吹除尘系统两种。

低压旋转喷吹清灰系统喷吹较均匀,但清灰压力较低,只有0.075~0.1MPa,无法对8m长的长袋式布袋除尘器实现均匀清灰。

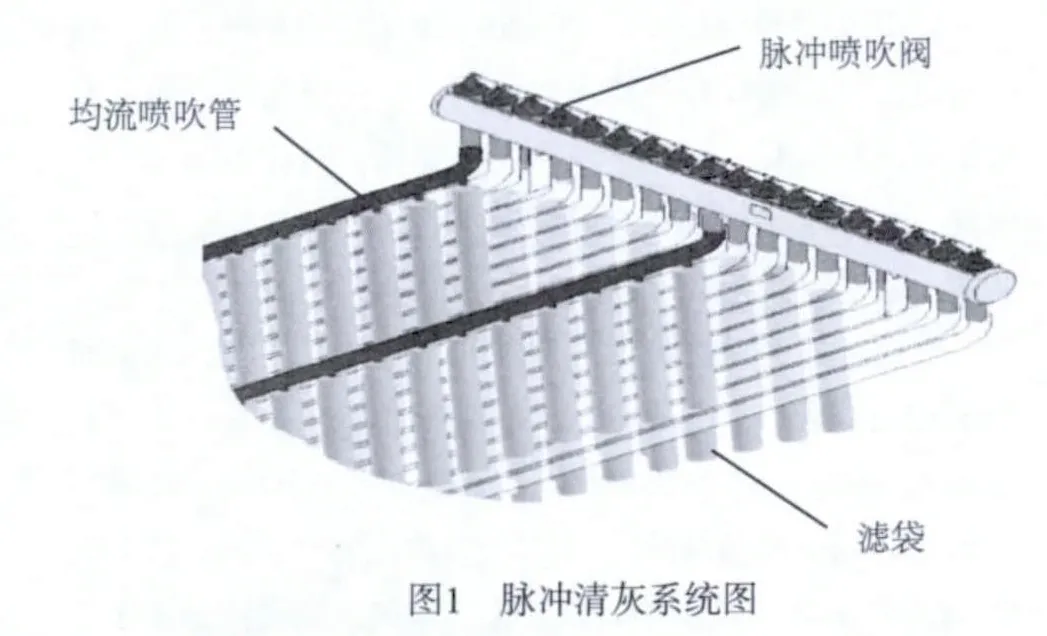

固定行喷吹清灰系统的清灰压力为0.25~0.35MPa,匹配均流喷吹管和脉冲喷吹阀,完全可以满足长袋式布袋除尘器的清灰要求,因此选择固定行喷吹清灰作为本次改造项目的清灰系统。

典型的固定行喷吹清灰机构对每1行滤袋配置1套清灰装置,包括脉冲阀、顶部汽包连接管和喷吹管(图1)。别为60%、30%、10%,分别配套3个输灰仓泵,体积分别为1.5m3、1m3、0.5m3,三个输灰仓泵合用1根D100mm的输灰管道,输送距离110m,锅炉灰量为3.5t/h,设计出力为实际灰量的150%(5.25t/h)。

改为布袋除尘器后,沿用原气力输灰系统,而每个电场的灰量平均分配,3个仓泵平均分配锅炉灰量,即每个仓泵输灰3.5/3=1.17t/h,而1、2、3电场仓泵灰重量分别为0.9t、0.6t、0.3t,则每小时1电场需送2泵,2电场需送2泵,3电场需送4泵,根据生产经验1、2、3电场仓泵每送1泵灰需要时间分别为150s、135s、120s,一般仓泵进料时间为200s,因3个仓泵同时进料而分别送灰,则需要的输送总时间为150×2+135×2+120×4+200×4=1 850s,即需要30.83min,所以改造后原气力输灰系统的出力是足够的。

4.引风机设计与改造

原电除尘的设计阻力为300Pa,改造后布袋除尘器的设计阻力为1 500Pa,引风机增加的压头为1 200Pa。目前锅炉使用的引风机电机功率710kW,电压6 000V,最大电流82.3A,风压5 145Pa,流量320 760m3/h。

做引风机阻力试验,锅炉80%负荷运行时:控制炉膛负压为-100Pa,引风机液偶开度31%,转速657r/min,电流42A;加大炉膛负压至-1 300Pa,引风机液偶开度51%,转速861r/min,电流52A。

通过试验证实,改造布袋除尘器后,引风机满足需要,不用对引风机进行改造。

三、改造效果

在确定改造方案后,采用浙江菲达LKPB1×60-8L布袋除尘器。布袋除尘器分为3滤室6通道,共装有1 290个滤袋,总有效过滤面积4 244m2,处理烟气量为254 700m3/h,设计除尘效率99.95%。经过安装调试,1#炉布袋除尘器稳定运行,除尘器进口温度135℃,烟道压差1 100Pa左右,运行各项指标合格,烟气含尘浓度控制在50mg/m3以下,如果需要进一步提高排放指标只需更换特殊处理的PPS滤袋就能满足要求。

[1]孙熙.袋式除尘技术及应用[M].北京:机械工业出版社,2003.

[2]肖宝恒.燃煤电厂电除尘器增效改造的途径[J].电力环境保护,2007(12).

[3]梅东升.电除尘改造提效改造的几种方式[J].华北电力技术,2010(12).