冷态钢材的旋转磨料水射流除鳞除锈能耗研究

2013-12-06任启乐朱华清王永强

任启乐,庞 雷,张 的,朱华清,鲁 飞,王永强

(合肥通用机械研究院,安徽合肥 230088)

1 前言

冷态钢材表面在涂装或深度加工前必须清除表面的氧化皮或深度锈蚀。针对冷态钢材表面的除鳞、除锈,以超高压纯水射流和磨料水射流为代表的水射流除鳞除锈技术,采用物理、湿式的作业方式,既不会对钢材本质造成伤害,也不会对环境造成污染,因而具有良好的应用前景[1-3]。

目前,两种传统的冷态钢材水射流除鳞除锈技术都存在弊端,表现在:(1)超高压纯水射流除鳞、除锈技术以高速纯水射流为作业介质、以大直径纯水旋转射流为作业方式,虽然其工作效率较高,但所需的水射流作业压力和机组功率等级较高;(2)磨料水射流除鳞、除锈技术以高速水射流中混入磨料为作业介质、以多个单束固定磨料水射流往复运动为作业方式,虽然其所需的水射流作业压力较低,但作业效率较低。

降低水射流除鳞除锈作业的能耗已经成为急需解决的问题。本文研制大直径旋转磨料水射流基本作业单元,通过与传统的冷态钢板水射流除锈试验对比,大直径旋转磨料水射流技术实现了高效、低耗的冷态钢材水射流除鳞除锈作业。

2 传统冷态钢材水射流除鳞除锈机理

2.1 传统水射流除鳞除锈技术

图1为传统的水射流除鳞除锈成套设备组成。

图1 冷态钢材的水射流除鳞除锈成套设备组成图

水射流除鳞除锈作业均由高压泵机组作为主机产生作业所需的高压水,并以大直径超高压纯水旋转射流喷头或磨料水射流喷头作为基本作业单元,配套合适的辅助设备使基本作业单元沿冷态钢材表面相对移动实现除鳞除锈作业。

超高压纯水旋转射流喷头(图2 a)将多束具有相当打击力的纯水射流旋转起来形成大直径旋转水射流,配套合适的执行机构使喷头沿待作业表面平行移动,使水射流由点成线、由线成面地进行大宽幅除鳞、除锈作业。由于单束磨料喷头作业宽幅极其有限,磨料水射流喷头(图2 b)利用多束磨料喷头组合叠加形成一定的作业宽幅,配套合适的执行机构使喷头沿待作业表面往复运行,从而实现大面积除鳞、除锈作业。

2.2 水射流除鳞除锈的能耗分析

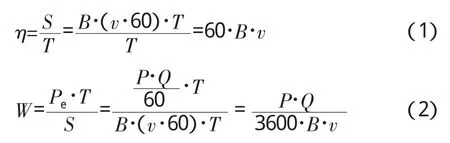

水射流除鳞除锈的能力直接体现在能耗方面,由作业效率和比能耗共同决定[4],他们表示为:

式中:η——作业效率,即:单位时间内除鳞除锈面积,m2/h;

S——除鳞除锈的面积,m2;

T——除鳞除锈的时间,h;

B——除鳞除锈基本单元的作业宽幅,m;

v——除鳞除锈基本单元的横移速度,m/m i n;

W——比能耗,即:单位除鳞除锈面积所耗费的能量,k W·h/m2;

Pe——高压水射流有效功率,k W;

P——高压水射流压力,M Pa;

Q——高压水射流流量,L/m i n。

由(1)、(2)式可知,为了降低水射流除鳞除锈的能耗,即提高单位时间内除鳞除锈的面积并降低单位除鳞除锈面积所耗费的能耗,应当降低水射流有效功率,并提高水射流除鳞除锈基本单元的作业宽幅和横移速度。

虽然超高压纯水旋转射流喷头作业宽幅大、作业效率高,但由于超高压纯水射流作业介质为纯水,其水射流作业压力至少在220~240M Pa以上才能达到S a 2.5的除锈质量[5],而机组功率动辄200k W以上,因此超高压纯水射流除鳞除锈比能耗较高;以一定粒度、形状、强度的磨料为作业介质的磨料水射流,虽然所需水射流作业压力仅50M Pa左右,但单个磨料喷头的作业宽幅极小,而多个磨料喷头组成的作业单元,不仅作业宽幅依然有限,并且叠加的水射流功率同样较高,往复式的作业效率也较低,因此磨料水射流除鳞除锈比能耗也较高。

3 大直径旋转磨料水射流除鳞除锈喷头设计

3.1 旋转磨料水射流除鳞除锈机理

为了实现低功率、大宽幅的水射流除鳞除锈作业,本文以大直径旋转磨料水射流除鳞除锈技术解决传统水射流除鳞除锈技术的弊端。

大直径旋转磨料水射流除鳞除锈机理:以多束磨料水射流形成大直径旋转磨料水射流,并使其沿待冷态钢材表面移动,旋转磨料水射流就实现了由点成线、由线成面的大面积除鳞除锈作业;在旋转射流及其运动的作用下,形成了磨料射流的弯矩作用、集中冲击作用和剪切作用,实现高效的除鳞除锈作业。

3.2 大直径旋转磨料水射流除鳞除锈喷头设计

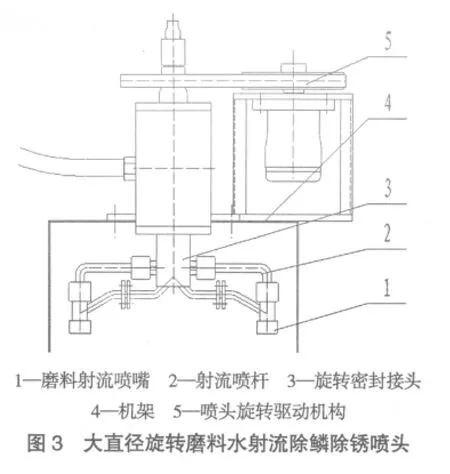

本文设计了大直径旋转磨料水射流除鳞除锈喷头(图3)作为旋转磨料水射流除鳞除锈的基本作业单元,实现旋转磨料水射流的密封、射流和旋转。

密封:旋转磨料水射流的旋转密封接头类似于超高压纯水旋转射流的旋转密封,不仅实现高压水、磨料的旋转密封,还将实现高压水和磨料的稳定输送至射流喷杆。

射流:旋转磨料水射流喷头的射流工况由4套射流喷杆和磨料射流喷嘴实现,合适长度的射流喷杆与旋转密封接头连接,形成所需的射流宽幅;磨料射流从单个磨料射流喷嘴中喷出。

旋转:旋转磨料水射流喷头配置喷头旋转驱动机构,提供喷头旋转所需的动力,使4束单束磨料射流形成旋转磨料水射流。

大直径旋转磨料水射流除鳞除锈喷头性能参数:水射流工作压力30~60M Pa,射流宽幅300m m,喷头转速 150~500r/m i n。

4 大直径旋转磨料水射流除鳞除锈喷头的试验分析

本文以冷态钢板除锈为试验对象,采用大直径旋转磨料水射流除锈喷头与典型的超高压纯水旋转射流喷头、磨料水射流喷头进行除锈试验,对比分析大直径旋转磨料水射流除锈技术与传统的水射流除锈技术的作业效率和比能耗。试验时除锈质量均达到S a 2.5。

4.1 超高压纯水射流除锈

图4为笔者设计的超高压除锈平面清洗器,专用于大平面表面除锈,已应用于船舶除锈、铁路货车修造等领域。其技术参数:水射流工作压力200~280M Pa,流量30~50L/m i n,配套机组功率 200~280k W。

除锈试验中,超高压纯水旋转射流喷头配置8个Ø0.50m m水喷嘴(当量孔径Ø1.40m m),作业宽幅为300m m,喷头转速650r/m i n。试验时,水射流压力在220~240M Pa,调节超高压纯水旋转射流喷头这一基本作业单元的横移速度以达到预期的除锈质量(如图4所示),其除锈效率和比能耗如表1所示。

表1 超高压纯水射流除锈

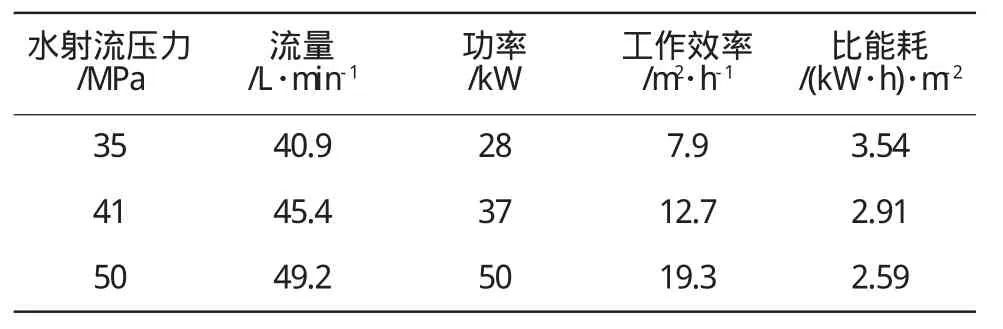

4.2 磨料水射流除锈

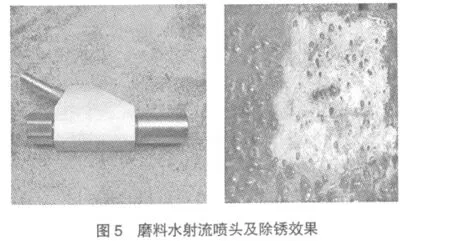

图5为基本的磨料水射流喷头,由于其作业宽幅极其有限,在实际应用中,以多个磨料水射流喷头组合叠加,以便形成一定的作业宽幅。单个磨料水射流技术参数:水射流工作压力30~50M Pa,流量30~50L/m i n,配套机组功率30~45k W。

除锈试验中,单个磨料水射流喷头配置1个Ø1.90m m水喷嘴,有效作业宽幅约20m m,磨料供给量为7k g/m i n。试验时,水射流压力在30~50M Pa,调节磨料水射流喷头这一基本作业单元的横移速度以达到预期的除锈质量(如图5所示),其除锈效率和比能耗如表2所示。

表2 磨料水射流除锈

4.3 旋转磨料水射流除锈及对比分析

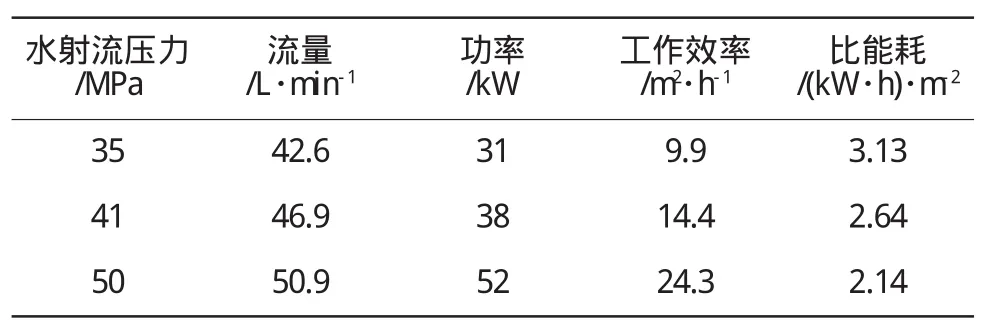

图6为笔者设计的大直径旋转磨料水射流喷头。除锈试验中,大直径旋转磨料水射流喷头配置4个Ø0.95m m水喷嘴(当量孔径Ø1.90m m),作业宽幅为300m m,喷头转速450r/m i n,磨料供给量为7 k g/m i n。试验时,水射流压力在30~50M Pa,调节大直径旋转磨料水射流喷头这一基本作业单元的横移速度以达到预期的除锈质量(如图6所示),其除锈效率和比能耗如表3所示。

通过试验可以看出:

(1)旋转磨料水射流除锈的比能耗大大低于超高压纯水旋转射流,在机组同样的功率下,通过增加大直径旋转水射流作业单元的数目,工作效率必然与超高压纯水射流相当;最为重要的是,旋转磨料水射流极大降低了机组对水射流压力工况的要求。

(2)与传统的磨料水射流相比,大直径旋转磨料水射流除锈机组功率略高,但在同样的磨料供给量时,作业效率和比能耗都得到了改观。

表3 旋转磨料水射流除锈

5 结束语

(1)作业效率和比能耗是评价水射流除鳞除锈能力的两个关键因素,大直径旋转磨料水射流除鳞除锈技术,将磨料水射流实现类此超高压纯水旋转射流的作业方式,实现了高效、低耗的冷态钢材水射流除鳞除锈作业。

(2)冷态钢材除鳞除锈用的大直径磨料水射流作业基本单元水射流工作压力50M Pa,配套机组功率55k W,磨料供给量7k g/m i n时作业效率约24 m2/h,试验表明除锈效果符合要求。

(3)大直径旋转磨料水射流拓展了水射流除鳞、除锈的应用,本文研制的大直径旋转磨料水射流除鳞除锈基本作业单元对于旋转磨料水射流除鳞除锈成套设备的推广提供借鉴作用。

[1]杨成禹,喻依兆.高压水除鳞技术的研究[J].冶金动力,2010,193(03):65-69.

[2]Eng L E. Ortega T. Comparision of Surface Preparation Using Different Methods[C]. The 11th American Waterjet Conference, Minneapolis,USA,2001.

[3]薛胜雄等.高压水射流技术工程[M].合肥:合肥工业大学出版社,2006.485-498.

[4]任启乐,苏吉鑫,巴胜富等.水射流爬壁除锈实验平台的设计与试验[J].流体机械,2010,38(08):10-13.

[5]王永强,薛胜雄,韩彩红等.船舶除锈用水作业新工艺研究[J].中国修船,2011,24(04):11-14.