连铸二冷水系统的运行管理

2013-12-06廖鹏

廖鹏

(新余钢铁集团有限公司,江西新余 338001)

1 系统概况

从连铸机结晶器拉出的坯心尚未凝固的高温铸坯,在扇形段要用水进行强制冷却(或用气水喷雾冷却),所产生的铸坯喷淋冷却水与夹辊、框架等设备的直接冷却水、切割渣粒化用水以及冲渣用水等构成了连铸二冷水。

连铸二冷水的水质对铸坯质量以及铸机设备本身和支撑件的使用寿命均有着较大的影响,若水质恶化,则有可能影响铸坯冷却效果,严重时甚至会导致漏钢现象发生。

2 新钢连铸二冷水系统流程

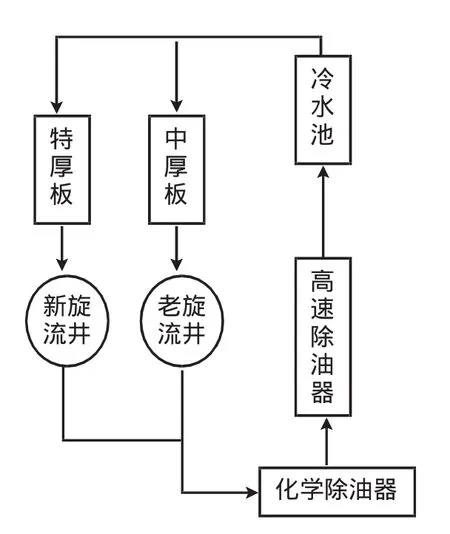

新钢原有两台中厚板连铸机,在2010年增设一台特厚板连铸机,并于2011年投入使用。新增特厚板采用间歇性生产方式,每天生产8 h左右。在特厚板连铸机生产时,关闭其中一台中厚板连铸机,待特厚板连铸机关闭时,再开启。新增的特厚板连铸机有独立的旋流井,特厚板停产时,新旋流井的提升泵也被关闭。新旋流井与原旋流井的出水经汇合后,集中处理,具体如图1。

图1 新钢连铸二冷水系统流程

4 水质特点

4.1 p H值

保护渣中一般均含有CaF2和NaF等氟化物,在高温条件下与水发生反应生成HF酸。由于产生的HF酸易溶于水,溶于水后就会造成二冷水pH值下降。如王谦等通过实验发现,A厂使用低氟保护渣时,结晶器足辊下方下落的二冷水pH=6.8~7.8,而 B 厂使用高氟保护渣,pH=3.8~6.3。[1]由此可见,不同氟含量的保护渣对水质影响偏差较大。

低pH值容易对连铸设备及支撑件造成腐蚀,影响设备的使用寿命。

4.2 油脂

连铸系统中,由于足辊、夹辊等油气润滑装置等封闭不严,生产过程中会造成油脂滴漏进入二冷水系统。铸坯输送辊道润滑油脂用油枪或人工涂抹,也会造成油脂进入二冷水系统。[2]另有部分厂的液压系统由于输油管道爆裂,造成大量的液压油进入系统,由于此种情况漏油量一般均较大,是几种情况中对水质影响最大的一种。

油脂进入系统后,容易与水中的悬浮物等形成黏性较大的油泥,造成喷嘴堵塞,影响二冷水的冷却效果,最终可能影响铸坯的生产质量。

另外由于油脂是微生物的营养源,进入系统后会造成微生物大量滋生,增加了微生物的控制难度。

4.3 悬浮物

由于二冷水直接与铸坯接触,使得部分氧化铁皮屑直接进入系统,另由于冲渣水以及其它设备冷却水也最终汇入二冷水系统,使得二冷水中悬浮物含量较高,主要以氧化铁皮屑的形式存在。

4.4 硬度

由于CaF2等物质溶于水中,以及补水本身具有一定硬度值,随着系统浓缩倍数的提高,使得二冷水系统的硬度也较高,而硬度是循环水系统成垢的主要因素。

5 水处理工艺

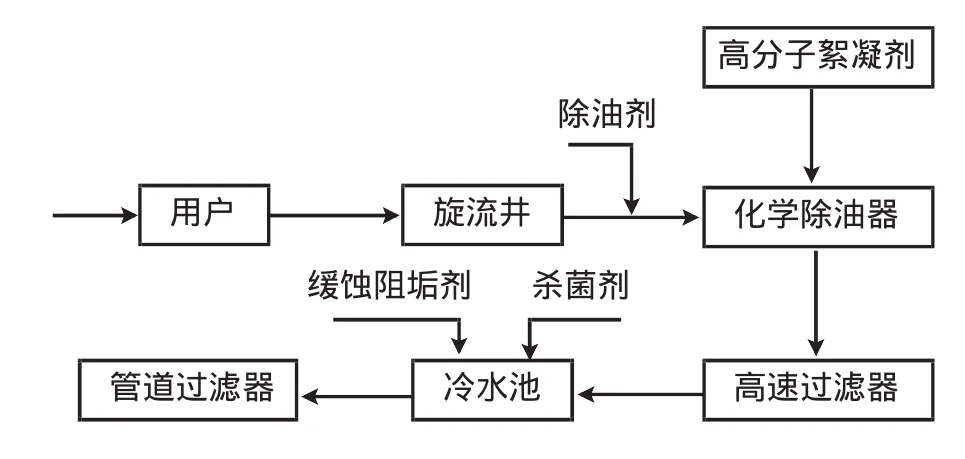

由二冷水水质特点可见,连铸二冷水系统水处理主要去除悬浮物及油脂,以及进行缓蚀阻垢及杀菌灭藻处理。图2为新钢连铸二冷水系统水处理工艺流程图。

图2 新钢连铸二冷水处理工艺流程

由图2可见,新钢的处理工艺中,首先在旋流井中去除大颗粒氧化铁皮屑,然后通过除油剂和高分子絮凝剂,在化学除油器中去除油脂和悬浮物,再通过高速过滤器进一步去除小颗粒悬浮物和油脂。同时在冷水池中连续投加缓蚀阻垢剂进行缓蚀阻垢处理,并冲击式投加杀菌剂,防止微生物大量滋生,杀菌剂与缓蚀阻垢剂的加药点尽可能远离。另外二冷水在供给用户使用前,还有一道管道过滤器,起保安过滤器的作用。

6 系统运行管理

由于连铸水回水本身含有的污染物就较多,因此连铸水系统的处理有点类似于中医的“治后病”,日常运行过程中,我们既要“治病”,还要进行“调养”,增强机体抵抗力。

6.1 生产工艺端管理

由前述水质特点可见,生产工艺对二冷水水质影响较大。因此在生产工艺端,一方面加强管理,防止油管爆裂,造成大量的油脂进入系统的现象发生,避免设备超负荷运行使水质无法满足生产的事情发生;另一方面选用能满足生产需求的低氟保护渣,并合理确定保护渣的吨钢使用量,防止水中氟化物含量太高,与水在高温下反应生成HF腐蚀设备。

6.2 水处理工艺管理

由于连铸二冷水系统水质比较复杂,水中既有油脂,还有悬浮物,部分区域的pH值较低。既要进行缓蚀处理,又要进行阻垢处理,以及杀菌灭藻处理,因此需要制定合理的水处理工艺,选用合适的水处理药剂,以防出现顾此失彼的局面。并根据现场的实际情况,合理确定各种药剂的使用量以及投加方式。

6.3 设备维护管理

投加水处理药剂对水质进行处理时,药剂发挥的作用大小以及污染物质的去除,大多需通过设备来实现。因此在日常管理过程中,需要制定合理的设备管理计划,并根据需要进行检修,如定期对化学除油器进行排污和清池、定期反冲洗高速过滤器并根据现场情况确定合理反洗水强度、压力以及反洗空气强度、压力。以确保设备能在较好的状态下使用运行,稳定水处理效果。

6.4 异常情况处理

在系统日常运行过程中难免出现异常情况,根据本系统容易出现的异常情况,做出以下探讨:

在系统大量漏油时,一部分油会直接溶于水造成水质超标,还有部分油以浮油的形式漂浮于旋流井,只有在液位降低时才会被泵吸入,带到后续处理单元中,这部分油若不处理,对水质影响时间会较长。因此大量漏油发生时,首先找出漏油点,想办法尽快将漏油点堵住;其次要加大除油剂的投加量,并采取多点投加的方式,提高处理效率;再者降低旋流井的液位,将浮油一次性抽出,然后通过撇油带或人工捞油的方式去除浮油,避免浮油对水质造成长期影响;最后,要加强化学除油器的排污以及管道过滤器的反冲洗,防止黏性油泥附着在设备表面,造成水力通道堵塞。

7 小结

由于连铸二冷水水质复杂,且影响水质的因素较多,因此我们需要多方面考虑、全方位统筹,协调好生产工艺、水处理工艺、设备维护及异常情况处理之间的关系。稳定用户回水水质,确保设备运行效率,提高水处理效果,并培养异常情况处理水平,以便取得较好的水质情况,更好地为生产服务。

[1]王谦,王平等.保护渣对连铸二冷水中氟含量的影响[J].北京科技大学学报,2006,28(11):1019~1022.

[2]陈晓丽,史志敏等.连铸浊环水系统油污染控制技术研究[J].莱钢科技,2010,3:64~66.