双套管输送系统磨损分析及磨损对系统输送的影响

2013-12-06周吉凯

周吉凯

(攀钢集团钢铁钒钛股份公司有限发电厂,四川攀枝花 617012)

1 引言

气力输送是粉粒体输送的比较理想的方式,应用很广泛。随着使用要求的不断提高,已经有数十年应用历史的稀相悬浮气力输送方式呈现出因气流速度高带来的能耗大、管道磨损快、除尘较困难、噪声大等问题。因此,人们试从低风速高浓度中寻求解决上述问题的途径。于是作为浓相输送的一种,双套管输送技术就出现了。

2 双套管系统介绍

双套管属于浓相输送类。其集料及发送装置与一般的稀相输送系统一致,由罐体、罐体内的气化装置以及进出控制阀组成。与稀相输送系统不同的是输送管道采用特殊结构,原理图如图1。

图1 双管道输送原理图

输送原理:使输送空气持续紊流,这种紊流是采用第二条管道来实现,即在输料管上部装有一直径较小的内管,内管内每隔一定距离设有一特定的开口。当输料管道某处发生物料堵塞时,堵塞后方的输送压力增高而迫使气流进入内管,进入内管的压缩空气从堵塞下游的开口以较高的速度流出,从而对该处堵塞的物料产生扰动和吹通作用,保证管道内物料的正常输送。

3 双套管磨损的影响因素

这里将影响磨损的因素归纳说明,这些因素包括粉体的有关性质与运动状态以及管道材料的性质。

3.1 磨损的原因

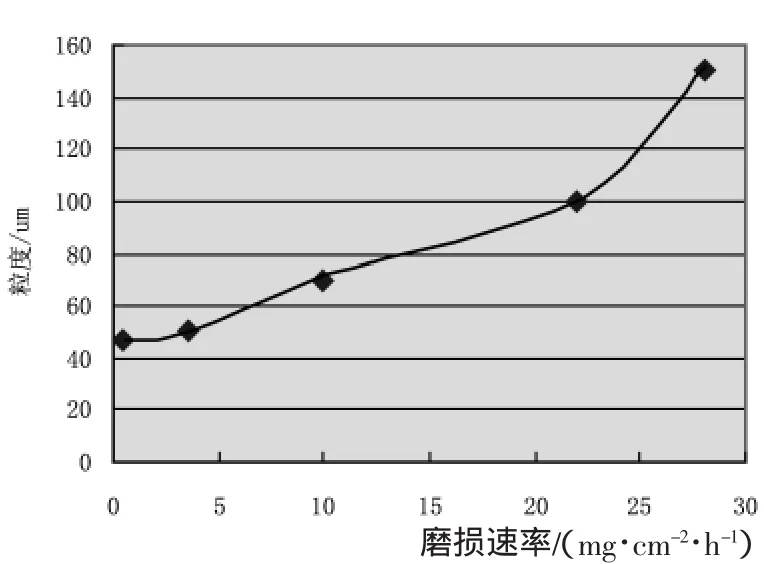

(1)粒子大小

如图2所示,粒度增大将增加磨损速率。据四川电力试验研究院对攀钢发电厂粉煤灰的粒度测定,89%分布在10~90 μm之间,,考虑燃烧等因素,粒度平均按 60 μm 考虑,即磨损速率为 6mg.cm-2·h-1。这一磨损速率是颗粒垂直冲刷管道时候的情况,实际上这种情况只有在内旁通管上存在,在外管上是不存在的,故外管的磨损要小很多。

图2 粒度对磨损速率的影响

(2)粉体硬度

粉体硬度越高,对管道的磨损率也会越高。粉煤灰与钢管的硬度比<1.1,属于软磨粒磨损。

(3)粒子尖角

料粒形状多尖棱,会增加磨损率。攀钢发电厂的粉煤灰在锅炉内烧结后,属于混圆球形。(2)、(3)项见图3。

图3 粉体尖角及硬度与磨损率的关系

(4)粉体含水率

由于粉体含有水分,促进了钢铁材料的氧化,因而增加磨损程度,但含水量增加到一定程度,则因过多的水分减轻了机械摩擦,反而使磨损下降。这一因素在粉煤灰温度>100℃的情况下,可以不用考虑。

(5)粉体浓度

在粉体冲击管道的情况下,浓度增加,会加剧磨损程度,但浓度过高的话,由于粒子相互干涉,反而减轻了对管道的冲击磨损程度。由于灰气比高达29,浓度很高,这一因素的影响也很小。

(6)粉体与管道之间压力

粉体与管道之间压力也决定了磨损量,一般来说,压力越高,磨损越厉害。但在双套管这一输送方式中,粉体与管道之间压力在正常情况下很低,根据输送的压力曲线来看,在0.2 MPa以下,故这一因素影响较小。

(7)冲击角

粉体冲击角对磨损的影响,与磨损机理和材料性质有关,对延性材料,比如无缝钢管,以10°~20°的冲击角接触时,磨损最大,而对脆性材料,象内衬陶瓷管,则垂直冲击磨损最大。在管道内数以亿计的粉体粒子中,可以认为冲击角从0°~90°是平均分布的,也既是说,最大磨损冲击角发生的概率在10%~20%之间,也不属于磨损的主要因素。

(8)灰气速度

对粉煤灰来说,钢管磨损量与速度的2.5次方成正比关系。根据对原来的仓泵稀相与现在的双套管浓相输灰磨损的定期检查,仓泵输灰管在入口流速高达10 m/s至15 m/s,灰管出口末速22.8 m/s至41.4 m/s的情况下,10 mm厚的钢管制作的弯头,20天即可磨穿。而双套管输送系统在初速度5.2 m/s,末速度 10.2 m/s,10 mm 厚的钢管制作的弯头,60天才有磨穿情况发生。

这可以说明,灰气速度才是影响管道磨损的关键因素。

3.2 对直管段磨损的分析

从以上所列磨损的影响因素可知道,对长的直管段来说,其磨损主要体现在高速粒子不断冲击管子内壁造成的刮削磨损,其次还有部分的压剥磨损。

其磨损率主要与气流速度有关。而气流速度与截面积的变化相关。

在整个双套管中,截面积变化有四处:

(1)DN150mm母管通过DN32mm的节流孔板;

(2)然后到各单元DN100mm总管;

(3)进入DN200mm的双套管;

(4)进入DN250mm的双套管;

在第一二截面积变化处,由于是纯压缩空气,磨损极轻微,忽略不计。但需要依次计算速度。

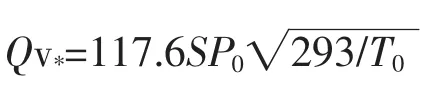

(1)DN150mm母管通过DN25mm的节流孔板的空气流量,由下式(公式1)计算:

式中:S 为孔板有效通流面积,S=μA=0.9×1/4ЛD2=1.81×10-4m2。

P0=6×105Pa;

T0=293 K

则:Qv*=12.85 m3/min=771 m3/h。

(2)到各单元DN100mm总管时的速度:由下式(公式2)计算:

式中:V:压缩空气在管道内的流速(m/s)

Q*:压缩空气在管道内的流量(m3/h)

D:压缩空气在管道管径(mm)

计算得到:V=26 m/s

(3)进入到DN200mm双套管时的速度

计算得到:V=8 m/s,此即是输送初速度。

(4)进入到DN250mm双套管时的速度

计算得到:V=6 m/s。

当然,这只是理论值,由于气灰混合物在管道内膨胀、堵塞吹通后流量、压力的变化,速度值会变大,但最大不会超过10 m/s。

仓泵输送管道磨损分析

仓泵输灰管的管径变化有三处:

(1)DN150mm母管通过DN80mm的管道;

(2)然后进入到仓泵;

(3)进入DN125mm的灰管;

(4)进入DN150mm的灰管。

DN150mm母管通过DN80mm管道的空气流量

式中:S为管道通过气化层有效通流面积,S=μA=0.35×1/4ЛD2=4.4×10-4m2。

P0=5×105Pa;

T0=293K

则:Qv*=25.87 m3/min=1552 m3/h。

到4m3的仓泵后,由于压缩空气迅速膨胀原因,可以认为速度与出口管一致:

由公式2得到DN125mm管道内速度:V=26 m/s,此即是输送初速度。

进入到DN150mm管道时的速度:

由公式2得到:V=20 m/s,考虑气灰混合物膨胀等因素,末速会达到32 m/s左右。

因此,仓泵输灰管内的灰气速度大约为双套管内输送速度的3倍,即磨损率双套管只有仓泵输灰管的1/9。这也在实际生产中得到验证。

3.3 对弯头磨损的分析

长期使用的情况统计表明,弯头的首先磨穿为22°A 处,45°B 处,70~80 °C 处,直管D 处。如图 4。

双套管上使用的弯头都是内衬陶瓷弯头,陶瓷厚度6 mm,陶瓷管在粉煤灰输送中的磨损率一般按碳素钢管的1/17计算,即同等厚度的情况下,钢管如果使用一个月就磨穿,那么陶瓷管使用17个月才磨穿。当然,这是在陶瓷管整体质量良好的情况下得出的,实际上受钢管与陶瓷管之间的应力、陶瓷颗粒的烧结强度等等因素的影响,实际寿命是有波动的,但是使用12个月一般没问题。

其次,要注意制作焊接弯头时,形成弯头的各直管段的接缝要避开A,B,C点,对D点用加长陶瓷管的办法使寿命延长。

图4 弯头磨损分析示意图

4 磨损对系统输送的影响

磨损对输送的影响体现在能否满足生产的需要,即磨损后单位时间的送走的粉煤灰能否大于电除尘器收集的粉煤灰。

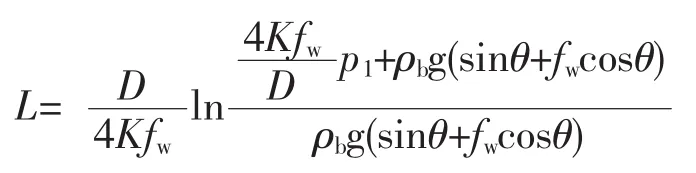

当内旁通管头部堵板磨穿后,一方面灰气混合物同时进入外管和内管,在进口的第一个500 mm段会使内管的通流面积下降,但在内旁通管的第一块挡板的分流作用下,从第二个500 mm段开始,通流面积基本恢复正常。也即在第一段500 mm输灰管之后的管道堵塞后的疏通几乎不受影响,疏通这段堵塞管的后部压缩空气通过内管的时间延长可以忽略不计。同时还有一种情况,即内旁通管磨穿后,整个管道与后面需要疏通的料柱形成更长的料柱,使堵塞段加长,于是输送压力需要提高。在各种倾斜角度的管道中,吹通长度为L堵塞段所需上下游断面处压力p1和p2的示意图如图5。

图5 上下游断面处压力p1和p2的示意图

关系式如下:

式中:ρb--堵塞料的堆密度;fw--颗粒与管壁的摩擦系数;p1--断面前气体压力;p2--断面后气体压力;K--侧压系数。

在双套管中,发生堵塞的下游只有布袋除尘器的过滤阻力约1000 Pa,可以近似认为p2=0。

那末上式改写为:

对于水平管,θ=0°,则得到吹通压力为:

对于铅垂管,θ=0°,则得到吹通压力为:

比较上述两式,可知:pH=pvfw,一般fw=0.2,则pv=5pH,表明铅垂管道堵塞的吹通压力为水平段的5倍。水平管堵塞长度与吹通压力曲线见图6。

双套管磨损后,其堵塞长度会增加,但由于压缩空气的压力提升速度很快,故磨损增加对输送能力影响很小。

其次,在外管磨穿后,管内压缩空气泄漏后压力降低,致使在堵塞料柱较长情况下,吹堵压力上升慢,造成输送时间延长。

5 结论

5.1 影响双套管磨损速度的主要因素是气灰混合物的流速。

5.2 双套管输送系统的磨损较之仓泵输送系统大幅下降。

5.3 双套管磨损后,其堵塞长度会增加,但由于压缩空气的压力提升速度很快,故磨损增加对输送能力影响很小。但在外管磨穿后,管内压缩空气泄漏后压力降低,致使在堵塞料柱较长情况下,吹堵压力上升慢,造成输送时间延长。

[1]杨伦,谢一华主编.气力输送工程[M].北京:机械工业出版社,2006.

[2]《气动工程手册》编委会.气动工程手册[M].北京:国防工业出版社,1995.

[3]许福玲,陈尧明主编 .液压与气压传动[M].北京:机械工业出版社,2000.