300MW供热机组汽轮机汽缸预暖技术的应用

2013-12-05张超

张超

【摘 要】汽轮机组冷态启动时由于缸温较低,低于金属脆性转变温度,在机组启动时往往需要长时间的暖机来保证汽轮机的安全启动。在采用汽轮机汽缸预暖技术后,将汽缸及转子温度加热至150℃以上,冲转时可取消汽轮机的低速暖机,缩短高速暖机时间。本文介绍了汽轮机汽缸预暖技术在大唐安阳发电厂300MW供热机组上的应用。通过机组实际启动过程表明:采用汽缸预暖技术后,在保证设备安全的前提下,加快了机组冷态启动速度,达到了节能降耗的目的。

【关键词】汽轮机;汽缸预暖;快速启动;节能降耗

0.引言

随着我国电力市场化的不断深入,电网对发电企业的汽轮发电机组的快速启动提出了更高的要求。同时,各发电企业为了降低发电成本,自身也有节能降耗的要求。

我厂#1机组采用东方汽轮机厂生产的C300/235-16.7/0.343/537/537型(合缸)亚临界中间再热两排汽采暖抽汽凝汽式汽轮机,汽轮机设置了盘车状态下汽缸预暖功能。在我厂以往的机组冷态启动中,并未有效利用该预暖系统,导致机组启动过程会耗用大量的燃油及部分厂用电。为了加快机组冷态启动速度,降低能耗,结合汽轮机汽缸预暖系统的设置,并根据汽轮机汽缸预暖的原理及参数要求,通过合理有效的利用汽缸预暖装置,大大缩短了机组启动时间、降低了油耗,为我厂带来了较好的经济效益。

1.汽缸预暖系统设置

1.1汽缸预暖的要求

在机组冷态启动过程中,当汽轮机高压内缸上半内壁金属壁温温度低于150℃时需要进行预暖,其过程为:机组启动并网前24小时投入环水及开式水,启动真空泵在凝汽器建立真空,投入主机轴封,投入汽缸预暖,对高压和中压部分的转子及汽缸进行预热,将汽机转子中心孔温度逐步加热到150℃以上,然后再进行汽轮机的冲转。

1.2预暖的汽源

预暖汽源为辅汽,压力0.4~0.8MPa,供汽温度为210~250℃,预暖汽温最高不超过300℃。

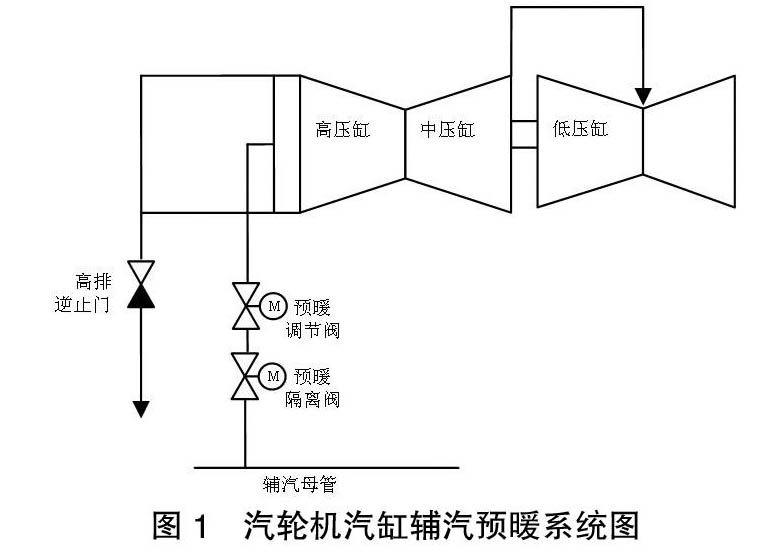

1.3预暖系统的布置

由机组辅汽母管上引出一路蒸汽管道,接至高排逆止门前,该管路中装设了两个电动阀门,用来控制汽缸预暖的进汽量和速率,机组冷态启动时在汽机盘车状态下利用邻机辅汽对高压转子及汽缸进行预暖。辅汽暖机系统图见图1。

1.4预暖的流程

以#1机组为例,预暖的流程如下所述。

(1)打开位于汽轮机后的汽轮机侧的所有阀壳、汽缸、管道的疏水门和所有抽汽管道的疏水门。

(2)关闭各抽汽管道的逆止门、高排逆止门。

(3)机组投盘车,凝结水系统已投运。

(4)凝汽器通循环水后,启动真空泵建立真空。

(5)轴封系统疏水暖管后投入轴封系统,真空维持在50~55kPa。

(6)预暖母管经充分疏水后,向汽轮机投入预暖蒸汽,气流从高压缸排汽口逆行进入高中压缸的高压通流部分和内外缸夹层,然后,部分汽流经疏水口进入疏水系统,另一部分汽流经高中压间轴封漏入中压部分,经连通管、低压缸去凝汽器。

(7)当进行预暖时,应根据汽缸各测点的金属温升及时调整预暖进汽一次门(二次门全开)的开度及凝汽器真空,以便控制温升率不大于50℃/h,汽缸各壁温差应在允许范围内。

(8)预暖过程中要保证各疏水管道畅通,并避免冷水冷气进入汽缸。

(9)应根据中压缸进汽处内壁温度值及温升率及时调整凝汽器真空值以使中压缸进汽处内壁温度能较快的达到50℃。

(10)高旁开启后,经过高排逆止门漏入高压缸内的蒸汽与预热蒸汽的温度差应保持在±50℃之内。

(11)当高压内缸上半内壁金属温度达到150℃以上并保持2~3小时,中压缸进汽处上半内壁金属温度已经超过50℃并保持1小时,且高中压缸总膨胀大于7mm时,预暖即可结束,关闭预暖进汽一次门、二次门;全开汽缸所有的疏水门。使机组达到正常启动的状态。

(12)如果冲转时的主汽温度比高压主汽阀壳体中壁的金属温度高出60℃以上时,就有必要对阀体进行预暖。

1.5预暖投运的注意事项

(1)预暖进汽门开启要缓慢,汽缸进汽后要注意监视汽缸温升率及汽缸各处温差符合要求,尤其是高压内外缸温差,当该处温差超过50℃时应退出预暖,温差小于35℃再投入。

(2)汽缸进汽后要注意盘车运行情况,防止盘车脱扣,注意监视晃动、膨胀、胀差,加强对盘车听音检查。

(3)当转子被预暖蒸汽冲转后,应降低预暖汽压(通过调整高、低旁路开度或关小预暖阀),待转子静止后,重新投入盘车。

(4)注意低压缸喷水的自动投入情况,否则手动投入连续喷水。

(5)预暖过程中要保证各疏水管道畅通,避免冷水冷气进入汽缸。

(6)应根据中压缸进汽处内壁温度值及温升率及时调整凝汽器真空值以使中压缸进汽处内壁温度能较快的达到50℃。

(7)高旁开启后,经过高排逆止门漏入高压缸内的蒸汽与预热蒸汽温度差应保持在±50℃之内。

(8)当预暖时间充足是,尽可能将汽缸温度提高到230℃以上。

(9)预暖时如有异常要及时处理,危及设备安全时要立即停止预暖。

(10)预暖过程中要重点控制高中压缸胀差≯4.5mm,高中压胀差>4.5mm时应退出预暖,当高中压胀差<3mm时继续投入预暖。

(11)预暖过程应控制预暖进汽压力≯0.3MPa、真空≯60KPa,防止盘车脱扣。

2.采用预暖后机组的冷态启动

2012年6月20日,#1机组进行了检修后的冷态启动。从#1机组预暖投入的趋势记录来看,预暖前汽机高压缸第一级上/下壁金属壁温为33/32℃,至预暖结束汽机高压缸第一级金属温度达173/170℃ ,预暖期间汽机第一级金属温度的平均温升率为 9℃/h,远低于50℃/h的温升速率要求。汽轮机启动过程中高压第一级金属温度能够与冲转时主蒸汽参数相匹配,冲转时汽机高压缸第一级金属温度为 170/169℃,冲转时主蒸汽参数为5.8MPa/355℃。在汽机冲转过程中高压缸金属壁温也没有发生大幅下降的现象,这表明采用辅汽对高压缸进行返流预暖,汽轮机金属部件基本不会受交变应力的冲击,采用辅汽返流预暖对设备是安全和可靠的。另外,汽机上下缸温差,转子偏心,汽机差胀,汽轮发电机组轴系振动,都符合设备规范的相关要求。

采用辅汽暖机技术后,根据预计的暖机结束时间,锅炉可以提前进行点火、升压、升温的操作,从而可以缩短整个机组的启动时间,该次冷态启动就比以往正常的冷态启动缩短了2~3h。

3.汽缸预暖技术经济性评估

采用辅汽暖机技术后,在缩短整组启动时间的同时,也达到了节能降耗的效应。

3.1燃油量估算

采用汽缸预暖技术之前#1机组冷态启动时,当锅炉蒸汽参数满足机组冲转条件时对汽机进行冲转和暖机。在汽机冲转暖机过程中,锅炉维持一定的压力、温度通常要保持4支油枪运行,按目前锅炉每支油枪用油量约 1.2t/h,估算 4支油枪耗用燃油量约 4.8t/h。2011年10月23日#2机组冷态启动时,从锅炉点火到150MW负荷退出全部油枪,累计用时24h,共用燃油量约为 55吨。2012年6月20日#1机组采用汽缸预暖技术冷态启动,从锅炉点火到150MW负荷退出全部油枪累计用时8h,共用燃油量约为9吨。由此估算:采用辅汽暖机技术后,机组冷态启动时可节约燃油约46吨,经济效益显而易见。

3.2辅机厂用电耗估算

以#1炉为例,送、引风机电动机容量分别为:引风机为2900kW(额定电流326A),送风机为710kW(额定电流79A)。机组启动期间送风机电流约为20A,引风机电流约80A。则A/B送、吸风机电耗为892 kWh。依旧按2012年6月20日#1机组冷态启动过程计算, 缩短启动时间3h,则节约送、吸风机总电耗量约为2676kWh。可见,采用辅汽预暖技术后,节电效应比较明显,有利于降低厂用电率。

4.结束语

通过我厂#1、2机组多次采用汽缸预暖进行冷态启动的实践经验证明,可以大大缩短机组启动时间,节约启动燃油及厂用电。按每台机每启停一次计算,可节约燃油92吨,厂用电5352kWh。目前该技术也推广至我厂#9、10机组,#9、10机组原先并没有设计汽缸预暖系统,在利用机组检修机会加装改造了辅汽至汽缸预暖系统,经过实践检验也获得了成功。

【参考文献】

[1]大唐安阳发电厂热电.集控运行主机规程.

[2]大唐安阳发电厂热电.集控运行汽机机系统图.