进口亚临界机组锅炉燃烧器改造

2013-12-05黄国恩

黄国恩

(四川巴蜀江油发电厂,四川江油 621709)

1 机组概况

巴蜀江油发电厂330 MW机组1991年相继投产,锅炉设计燃用60%渭北煤+40%广旺煤,天然气点火、助燃。最大连续蒸发量为:1 004 t/h,主蒸汽压力:18.4 MPa,主蒸汽温度:543℃,配330 MW汽轮发电机,锅炉系法国斯坦因工业公司制造的亚临界、强制循环、中间再热、四角切向燃烧、固态排渣。N型布置煤粉炉,采用4组共20只四角布置直流燃烧器分别由5层煤粉燃烧器和3层天然气燃烧器,开式制粉系统:制粉乏气排大气不作为三次风进入炉内燃烧。四角燃烧器周围均布置有卫燃带。锅炉过热器则低温过热器、中温过热器、高温过热器共3级组成,2级喷水减温调节汽温;再热器由壁式低温再热器,对流式高温再热器组成,主要采用改变燃烧器喷口倾角方式调节汽温。低温再热器布置在水冷壁前墙和两侧墙35 M标高以上,与水冷壁形成复式壁结构。

2 存在的问题

近年来,锅炉运行存在两大问题。

一是锅炉出现满负荷熄火,尤其是2005年4月份以来,锅炉频繁出现满负荷熄火,影响了锅炉机组的经济、安全运行;

二是锅炉的带负荷能力受到严重影响,31号炉投运所有给粉机,并投运一层天然气(4 000 Nm3/h),锅炉也仅能带260 MW左右的负荷。

3 初步原因分析

从锅炉运行情况看,由于锅炉实际燃用煤种变差:主要表现为灰份大(约45% ~55%)、发热量低(约12 500~14 000 kJ/kg)。严重偏离设计煤种,导致锅炉出现一系列问题:由于煤种变差,锅炉要达到满负荷,燃料量增加,风量增加,导致锅炉炉内温度水平低,直接导致煤粉气流的着火热源温度低,煤粉气流着火困难,这是导致锅炉满负荷熄火的根本原因;另外由于燃料发热量降低,要达到满负荷运行,必须大大加大入炉煤量,根据现有分析煤种的分析结果,要达到满负荷,与设计煤种相比,煤量要增加近40%,从而导致给粉机出力达不到现有煤种的要求,导致锅炉出力降低。因此,煤质恶化(偏离设计煤种)是锅炉熄火的主要原因。

锅炉燃烧器采用法国STEIN公司设计的直流燃烧器,对煤质变化的适应能力差,当煤质偏离设计煤种,锅炉燃烧会急剧恶化。这是锅炉熄火的另一主要原因。

煤质因受地理位置、运力等影响在今后较长时间不会有根本性好转。因此,在现有煤质情况下,如何通过技术改造,保证锅炉能满负荷安全运行,是摆在江油发电厂技术人员面前的一个难题。

4 改造初步方案

针对江油发电厂330 MW机组锅炉运行情况的现状,根据专家建议,确定改造的初步方案。

(1)针对煤粉气流着火难、锅炉满负荷熄火的情况,采用浓淡燃烧技术,在一定程度上降低对着火热的需求。根据锅炉的燃烧器布置情况,采用水平浓淡燃烧技术以适应锅炉燃烧系统的布置。

(2)在燃烧器区域敷设一定面积的卫燃带,提高燃烧器区域的温度水平,满足煤粉气流着火的需求。

(3)针对锅炉出力不足的问题,更换给粉机,加大给粉机出力,满足锅炉在现有煤种的情况下锅炉所需的燃料量要求。

该厂330 MW机组锅炉燃烧器区域在建设时期已经安装有卫燃带,所以未作改动;对于锅炉出力不足有多种原因:主要是煤粉未完全燃烧、未按设计煤种配煤、结焦严重影响出力,从机组原有设计上来看,给粉机是能满足机组的负荷要求的,所以也未对给粉机进行扩容改造。而百叶窗水平浓淡燃烧器能在不改变燃烧系统的情况下,有效地克服锅炉上述问题。因此重点对燃烧器本体进行改造。

5 燃烧器改造措施

水平浓淡燃烧器在布置上使浓侧气流靠近向火侧(见图1),使进入炉膛的浓侧煤粉气流直接与上游来的高温烟气混合。上游来的高温烟气直接冲刷浓侧一次风气流,使一次风气流迅速得到加热。煤粉气流能通过这种强烈的混合得到大量的着火燃烧所需要的热量,能及时地着火燃烧,提高含粉气流的着火稳定性。

燃烧器改造是在原有燃烧器中心标高和燃烧器框架及燃烧器摆动执行机构的结构、尺寸、摆角不变的情况下,对下三层(A、B、C层)一次风燃烧器进行重新设计更换,使之与现有煤种适应。改造后燃烧设备的布置与改造前相同,采用四角布置、切向燃烧、直流摆动式百叶窗水平浓淡煤粉燃烧器。风、粉气流从炉膛四角喷进炉膛后,在炉膛中心形成假想双切圆,假想双切圆直径分别为 Φ1 610/Ф1 770 mm。将下3层煤燃烧器原有的12个喷口和大风箱内煤粉管道全部更换为百叶窗水平浓缩器和喷口;一次风喷口采用周界风及向外翘边。

图1 水平浓淡燃烧器布置示意图

在喷口内加装水平钝体等结构,因实际燃用煤质变化范围大,为有效防止在燃用煤质较好的情况下出现烧损喷口的问题,采用一次风喷口向外翘边的措施,解决周界风过早混合的问题,增加高温烟气回流量,加强煤粉气流的着火稳定性。

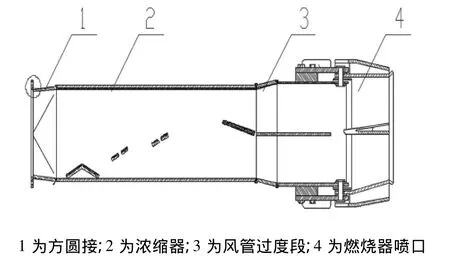

浓缩器根据锅炉燃用煤质情况,采用具有丘体+开口叶片式浓缩器(图2),百叶窗水平浓淡燃烧器由一次风风管相连的法兰、方圆接、百叶窗浓淡器、风管过渡段、风管头部和喷口组成。改造后的燃烧器部体尺寸:1 300 mm。燃烧器喷燃口在外形尺寸上和原位置尽量一致。

图2 水平浓淡燃烧器结构示意图

改造后,采用水平浓淡煤粉燃烧器百叶窗浓缩器的设计参数。

浓淡侧风量比:1.1 ~1.30

煤粉浓缩比:≥2

阻力系数比:≤2

阻力:≤42 mmH2O

为改造后燃烧器燃烧煤种相适应,调整一次风速,以进一步提高锅炉运行经济性和稳定性。改造后燃烧器阻力增加,在不改造一次风机、空气预热器的前提下加强一次风门的调节灵活性和能力;对空气预热器蓄热组件进行清洗,保持风烟系统内通风正常;制粉要求煤粉细度(R90)不大于20%。

6 燃烧器改造的不足及改进措施

经过一段试运行,发现水平浓淡燃烧器存在以下不足。

1)喷口烧损现象普遍,烧损情况严重;

2)一次风管、燃烧器内易发生堵粉事故;

3)浓缩器箱体、叶片和喷口钝体处有严重的磨损。

经过论证,采取如下改进措施。

1)根据该厂燃料特性对燃烧器喷口进行重新设计,优化喷口结构;适当提高一次风风压,提高一次风流速;

2)改进百叶窗浓缩器结构,运行中加强对一次风速、风压的监视,增加吹扫装置等方式减少堵粉情况的发生;

3)浓缩器箱体、叶片和喷口钝体处采用耐磨材料制作或采用陶瓷贴片防磨等方法减少局部磨损,提高燃烧器的使用寿命。

通过改进,31号机组锅炉有效地解决了上述问题,具备运行的条件。

7 燃烧器改造前后性能试验对比

7.1 燃烧器改造前机组热效率

发电机组负荷325 MW时,机组热效率为88.522 3% 。

发电机组负荷285 MW时,机组热效率为89.962 5% 。

发电机组负荷240 MW时,机组热效率为88.178 4% 。

在燃烧器改造前试验期间煤质灰份含量较高、固定碳含量和发热量明显偏低,另外,由于近两年燃煤热值下降较多且波动大,锅炉机组经常出现高负荷灭火现象,对机组的安全运行带来了很大的影响。为此电厂被迫采取低氧量的运行方式,虽然对煤粉着火有利,但对煤粉的燃烬不利,飞灰可燃物较以前大幅度增加了2.0%左右,这些都将明显影响锅炉机组的热效率。试验结果表明:在发电负荷为325 MW时锅炉的飞灰含碳量达到了4.00%,机械不完全燃烧热损失达到了5.28%。

锅炉回转式空气预热器的漏风系数和漏风率有明显增大,漏风和堵灰情况较为严重。空气预热器漏风率大,一方面降低锅炉热效率,对锅炉的热效率影响较大,另一方面增加送、引风机的电耗,从而增加厂用电;更为严重的是由于空气预热器大量的漏风和大面积的堵灰导致锅炉燃烧用风严重不足和一次风压太低,最终导致锅炉机组不能正常带负荷。

7.2 燃烧器改造后机组热效率

发电机组负荷325 MW时,机组热效率为92.466 43% 。

发电机组负荷280 MW时,机组热效率为92.389 7% 。

发电机组负荷230 MW时,机组热效率为92.752 5% 。

就改造前后热效率对比:锅炉机组热效率(发电机组在3种负荷下)分别提高3.944 1%、2.427 2%、4.574 1%,在燃用煤质和现有设备状况以及相关试验条件下,锅炉机组热效率较改造前有所提高;锅炉机组运行稳定,主、再热蒸汽参数与改造前相当;锅炉燃用12 500~21 000 kJ/kg范围内煤种,对煤质变化的适应能力增强;锅炉停用天然气助燃的情况下,稳燃最低负荷为626.0 t/h,对应机组发电负荷为230 MW,达到机组设备改造设计要求,锅炉运行中结焦情况也有了较大的改善。

8 结语

神华巴蜀江油发电厂进口亚临界锅炉燃烧器改造后,煤质变化的适应能力增强,低负荷(40%BMCR)时可不投天然气稳燃,煤粉燃烬率高,未出现水冷壁高温腐蚀和结渣现象,NOx排放量大大降低。对国内其他类似电厂燃烧器改造有一定的借鉴意义。