吸收塔浆液密度高对脱硫系统的影响及控制措施

2013-12-05兰江

兰 江

(珙县电厂,四川珙县 644500)

0 引言

随着国家和地方省市一系列节能减排政策的出台,对火电厂烟气脱硫系统的正常稳定运行和达标排放要求越来越高,如何保证脱硫系统的安全稳定运行对火电厂而言至关重要。在石灰石-石膏湿法烟气脱硫中,吸收塔浆液密度是确保脱硫系统安全、经济及稳定运行的重要参数,吸收塔浆液密度控制不当会给脱硫系统带来严重的后果。珙县电厂2×600 MW机组烟气脱硫系统自投运以来,由于各种因素造成吸收塔浆液密度居高不下,严重影响脱硫装置的安全稳定运行。对吸收塔浆液密度高的危害、原因进行认真分析,并有针对性地提出控制解决措施,从而确保脱硫系统的安全稳定运行。

1 脱硫系统概况

珙县电厂2×600 MW机组烟气脱硫项目是与主机同步建设的工程,由中国华电工程(集团)有限公司引进的M.E.T烟气脱硫技术,采用石灰石-石膏湿法,进行全烟气脱硫,采用一炉一塔模式,无GGH,引风机和增压风机合用,设计脱硫效率不低于96.2%。1号、2号炉脱硫装置分别于2011年2月、8月与主机同步完成168 h试运。

2 石灰石-石膏湿法烟气脱硫工艺

珙县电厂2×600 MW机组烟气脱硫工程采用一炉一塔的石灰石-石膏湿法脱硫工艺。从锅炉出来的烟气经电除尘器除尘,再经引风机升压后直接进入吸收塔内,原烟气在吸收塔内与喷淋层喷射的浆液逆向接触,原烟气中的SO2与被吸收塔浆液循环泵打入喷淋层喷淋下来的石灰石/石膏浆液逆流接触发生化学反应,生成亚硫酸钙(CaSO3),并被氧化风机鼓入的空气强制氧化成硫酸钙,结晶后生成石膏(CaSO4·2H2O),经过处理的烟气经除雾器除去液滴后以50℃左右的温度进入烟囱排向大气。

充分洗涤烟气后的浆液被收集在吸收塔浆池中,吸收塔浆池分为氧化区和结晶区。在氧化区,氧化空气通过空气分配系统被鼓入浆液中,使浆液中生成的亚硫酸钙氧化形成石膏。在结晶区,细的石膏颗粒变大,形成易于脱水的大晶体。

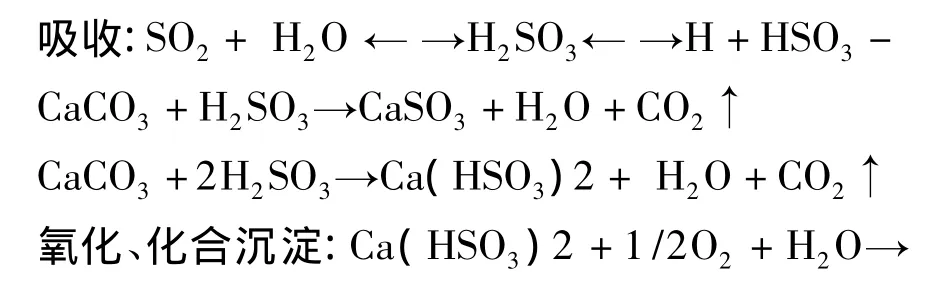

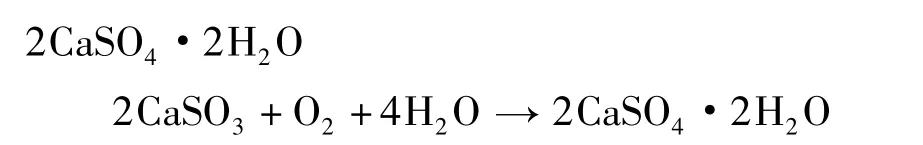

主要化学反应如下。

吸收塔石膏浆液通过石膏浆液排出泵,送至石膏浆液旋流站进行一级脱水,石膏浆液旋流站底流含固量约50%,进入真空皮带脱水机给料箱,通过真空皮带脱水机给料泵送至真空皮带脱水机进行二级脱水,脱水后的产物为含水量小于10%的石膏,经皮带输送机送至石膏仓。

石膏脱水系统共设置2台石膏水力旋流器,为单元制配置,每台设置旋流子7个(6用1备),分别对应2座吸收塔。设置2台真空皮带脱水机共用,每台真空皮带脱水机出力为2台锅炉的100%BMCR工况的75%。

3 吸收塔浆液密度高的危害

3.1 对设备、管道及电耗的影响

当吸收塔浆液密度升高时,会造成浆液循环泵、石膏浆液排出泵、吸收塔搅拌器电流增加、电机线圈温度升高,从而造成循环泵、石膏排出泵、吸收塔搅拌器等工作负荷增大,电耗增加。浆液密度升高后对浆液循环泵、石膏浆液排出泵、吸收塔搅拌器、浆液循环管道、石膏排出管道等冲刷、磨损增加,造成设备出力下降,管道泄漏,严重时造成设备损坏。

3.2 对吸收塔内设备及浆液循环泵的影响

当吸收塔浆液密度高时,烟气中携带的石膏会沉积在最上层喷淋管上,造成最上层的喷淋管承重增加。同时还会造成喷淋管内石膏沉积,循环泵对喷淋管的压力增大,导致喷淋管组承载力加大,当承载力大到一定程度后,会导致喷淋管组坍塌。

当吸收塔浆液密度高,石膏浆液中的CaSO4·2H2O过饱和度过大时,溶液中的CaSO4就会在吸收塔内各组件表面析出结晶形成石膏垢,造成石膏在塔壁、塔底、循环泵入口滤网等部位大量沉积,特别是浆液循环泵入口滤网,石膏大量沉积,致使浆液循环浆液量下降,造成循环泵容易气蚀,再加上浆液的腐蚀,使循环泵叶轮损坏很快。循环泵的气蚀还会引起循环泵、管道及入口滤网震动,造成循环泵损坏,管道泄漏,滤网损坏。

3.3 对脱硫效率的影响

吸收塔浆液密度高,会抑制SO2的吸收,导致反应不完全,脱硫效率明显下降。浆液循环泵叶轮磨损,入口滤网石膏大量沉积堵塞,致使循环浆液量降低,液气比降低,脱硫效率降低。循环泵入口滤网破损、循环管道衬胶破损脱落,造成吸收塔内杂物及管道脱落的衬胶进入喷淋层内堵塞喷嘴,降低脱硫效率。

3.4 对脱硫投运率的影响

脱硫吸收塔浆液密度正常运行控制在1 080~1 130 kg/m3左右,最高不超过1 200 kg/m3,由于吸收塔浆液密度高对脱硫系统的危害,为确保脱硫系统安全运行,脱硫系统被迫退出运行,严重影响脱硫系统投运率。

4 吸收塔浆液密度高的原因分析

4.1 煤质影响

珙县电厂地处西南高硫煤地区,原煤含硫量普遍较高,珙县电厂2×600 MW机组烟气脱硫工程设计燃煤含硫量3.54%,由于煤源紧张,进煤矿点多而杂,造成实际入厂煤质时有超过设计煤质,且煤质热值偏低,致使设计工况下的脱水系统不能满足目前脱硫需要,造成脱硫吸收塔浆液密度居高不下。

4.2 石膏脱水系统影响

4.2.1 浆液品质影响

(1)由于煤质含硫量超过设计值,为保证脱硫效率,石灰石供浆量增大导致浆液密度高,石灰石供浆量过大会造成石膏中碳酸钙含量增大,未反应的石灰石颗粒随浆液进入脱水系统,堵塞脱水机滤布孔造成脱水效果变差,脱水机无法正常运行,浆液密度不能控制。

(2)石灰石中的氧化镁等杂质含量过多,在吸收塔内会影响石膏结晶的粒度和纯度,不利于石膏的结晶,同时各种杂质进入脱水机后会附着在石膏表面,阻碍石膏脱水,致使脱水机不能正常运行。

(3)吸收塔入口烟尘浓度大,烟气中的烟粉尘进入浆液系统,由于其粒径较小会包裹在石灰石颗粒的表面,并对石灰石的溶解造成影响,由此导致浆液中石灰石颗粒增多,浆液密度增大,石膏脱水效率降低。杂质含量过高,对设备造成磨损,特别对于水力旋流器,杂质的磨损会造成旋流子沉砂嘴口径变大,使得旋流效果达不到原设计要求,底流浓度降低,造成脱水效果变差。

(4)石膏浆液中CaSO3含量过高易生成CaSO3·1/2 H2O,该物质呈针状晶体,其粒径偏小,粘性高,密度大。当CaSO3·1/2 H2O含量过高时,会造成浆液粘稠、密度偏大,致使真空皮带脱水机难以分离出水分。造成石膏浆液中CaSO3含量过高的主要原因是脱硫塔内浆液氧化不充分,由于塔内氧化空气量不足,使得浆液中的亚硫酸钙难以被完全氧化为硫酸钙。

(5)石膏浆液中氯离子主要来源于烟气中的HCl和工艺水,石膏浆液中的晶体在结晶过程中,氯离子与溶液中的钙离子生成性质稳定的六水氯化钙,会造成石膏含水率上升。此外,氯化钙还阻碍结晶水析出,对石膏脱水造成影响。

4.2.2 脱水系统设备影响

(1)由于煤质偏离设计煤质,致使旋流站出力不足,且旋流子分离效果差,未达到设计底流浓度50%,造成底流浆液浓度和浆液量不足,此外旋流子堵塞、泄漏频繁,故障率高,致使吸收塔密度不能正常维持。

(2)浆液品质恶化,脱水机脱水效果变差,含水率大增,造成石膏皮带输送机主动、从动滚筒、托辊等转动部分石膏粘附、堆积,致使皮带机经常跑偏跳闸,脱水机联动跳闸停运,严重影响脱水机安全稳定运行。

(3)由于浆液品质差,造成脱水机下料口、刮刀及滤布冲洗斜槽石膏堆积严重,造成脱水机滤布卷入驱动轮与石膏出口托辊之间间隙内,使滤布、托辊损坏,严重影响脱水机正常运行。

(4)脱水机滤布冲洗水喷嘴由于水质原因,造成堵塞频繁,滤布冲洗效果差,过滤能力降低。

(5)脱水机给料系统再循环衬胶管道弯头磨损泄漏频繁,消缺率较高。

4.3 废水系统运行影响

废水旋流子堵塞频繁,致使浆液中大量的悬浮物、重金属、氟离子和氯离子等不能及时消除,一方面加速脱硫设备的腐蚀,另一方面影响浆液及石膏的品质。

5 采取的控制措施

(1)加强燃煤管理,做到高、低硫煤的合理掺配,使燃煤尽量接近设计煤质。

(2)认真做好石灰石进料验收工作,提高石灰石进料品质。

(3)优化电除尘各电场二次电压、电流及振打时间的设定,将电除尘5个电场振打间隔时间延长,降低烟尘的二次飞扬,提高除尘效率,降低烟尘浓度,减少对吸收塔浆液污染,提高浆液品质。

(4)加强运行调整,维持 pH 值在5.0 ~5.8,加强对氧化空气系统运行监视调整,根据浆液品质化验数据进行调整,防止CaSO3含量过高。根据1号脱硫氧化空气冷却水量低,氧化空气温度高,氧化风管存在堵塞的现象,将氧化空气喷嘴孔径增大,氧化冷却水量由5 m3增大到8 m3,有效地降低氧化空气温度,防止氧化风管结垢堵塞,确保氧化空气系统正常运行,避免浆液品质恶化影响脱水系统正常运行。

(5)为提高石膏旋流站出力,将预留旋流子接口投入,使旋流子由7个增为8个,同时将石膏浆液再循环回流管节流孔板由180 mm降低至170 mm,提高旋流站入口流量,使旋流站出力得以提高。此外由于目前旋流子底流浓度低于45%,将旋流子改为一分二旋流子,旋流子直径由150 mm减小到100 mm,在总流量不变情况下使底流浓度达到50%以上,提高了脱水效果。

(6)为确保脱水机安全稳定运行,将石膏皮带输送机取消,脱水机脱除的石膏直接落入石膏库中,并将石膏下料口增大防止石膏堆积。

(7)为防止脱水机滤布、托辊损坏,在驱动轮与石膏出口托辊间设置托板,防止滤布卷入驱动轮;将滤布冲洗斜槽降低100 mm,增大斜槽与滤布间隙,防止石膏堆积顶住滤布使其移动困难,同时运行值班员加强对石膏刮刀及斜槽的冲洗,防止堆积石膏;此外在滤布张紧托辊上部设置保护开关,在滤布卷入驱动轮张紧托辊上升时,保护动作,脱水机跳闸,确保脱水机安全运行。

(8)适当改大滤布冲洗喷嘴,提高滤布清洁程度,提高脱水效果。

(9)为防止旋流站筒壁磨损泄漏,在筒壁内设置不锈钢护板圈,防止磨损;将脱水给料管路弯头更换为耐磨弯头;运行中定期对石膏旋流站进行冲洗防止堵塞,确保脱水系统稳定运行。

6 运行效果及存在的问题

据统计,珙县电厂1、2号脱硫系统投运后,因吸收塔密度高造成脱硫超标排放6次,脱硫被迫停运5次,吸收塔密度最高达到1 350 kg/m3。通过一系列的改进、控制措施后,未发生因吸收塔密度高原因停运脱硫系统的情况,吸收塔浆液密度控制在1 200 kg/m3以下,脱硫系统投运率由之前的82.5%提高至98.48%,取得良好的效果。虽然通过改进控制措施达到了预期的效果,但目前仍存在废水系统旋流子堵塞频繁、脱水机滤布冲洗水质差、双机运行脱水机无备用等影响脱硫系统正常运行的因素,有待今后做进一步改进,以确保脱硫系统安全稳定运行和达标排放。