探析污水处理厂深度处理工艺

2013-12-04严欣茹闫燕筱

严欣茹 方 珺 房 俊 闫燕筱

合肥通用机械研究院 合肥市

一、前言

随着太湖流域“蓝藻”事件的爆发,政府和各界人士已经越来越意识到氮、磷污染对自然水体的危害,在各项措施中,对现有市政污水处理厂出水“提标改造”已经成为越来越迫切的任务。由于部分污水处理设施在硝化反硝化工艺上的缺失或者运行不稳定不可靠,最终生化出水的氨氮或总氮依旧维持在高位水平。

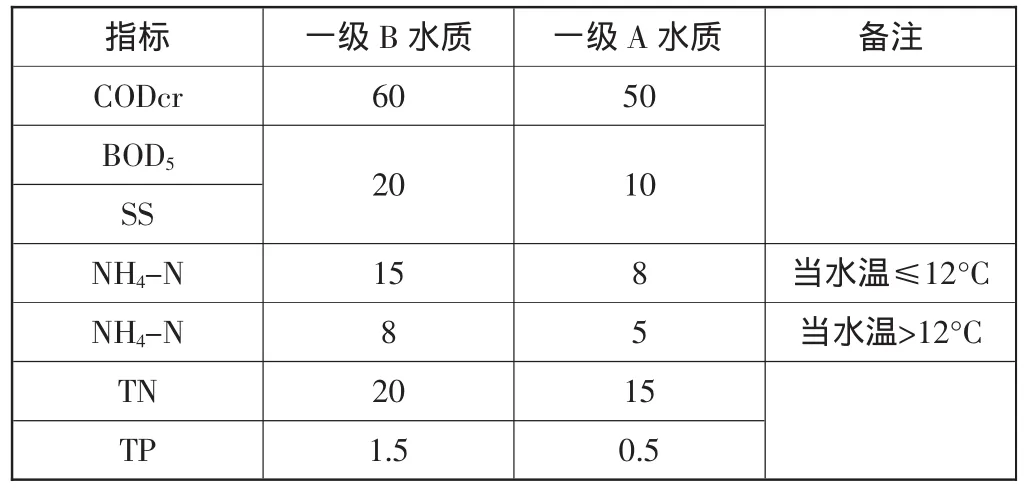

带有硝化和反硝化功能的ASTRASAND连续砂滤,是“提标改造”进一步去除氨氮或总氮的最佳解决方案,依靠絮凝反应和本身的物化分离功能,ASTRASAND连续砂滤也可以将废水中的磷去除到很低的水平。这些脱氮除磷的功效使得ASTRASAND连续砂滤在欧洲市政废水“提标改造”中屡屡被成功应用。同时,在整个脱氮除磷过程中,ASTRASAND连续砂滤本身强大的自清洗过滤作用可以使得出水悬浮物和浊度获得一个很低的水平,维持了原设计对深度处理过滤的基本功能要求。因此,采用ASTRASAND连续砂滤,可以完美而简练地达到一级B提标到一级A的要求(表1)。

表1 一级A、B水质参数 mg/L

合肥长丰污水处理厂二级生化出水NH4-N已达到一级A要求,本项目就其他总氮、总磷和悬浮物指标自一级B的设计进水参数条件,经过深度处理达到一级A的要求。

二、工艺设计

1.设计规模

合肥长丰污水处理厂深度处理设计能力为20 000m3/d,K=1.48,二级生化出水NH4-N已经能够圆满达到一级B要求,就其他总氮、总磷和悬浮物指标自一级B的设计进水参数条件,经过深度处理达到一级A的要求。设计参数见表2。

表2 污水处理厂深度处理设计参数 mg/L

2.工艺描述

(1)中间提升泵房。经过二级生物系统处理后的污水重力流入提升泵房的前池,提升泵房的集水池中设置有24h在线监测仪表,实时监测来水的水量和水质。在水池中设置的液位计连续监测砂滤进水池的液位,并与提升泵联锁,通过液位变化控制提升泵的启停和变频,将集水池中的污水分别连续泵入至生物连续砂滤系统,可以按照实际运行需要调节进入砂滤池的进水流量。在砂滤系统进水管路上都安装有流量计,24h在线监测每组砂滤进水的水量。泵房集水池中还设有NO3-N在线监测仪表。根据NO3-N和流量的乘积可以得到进入每组砂滤系统的NO3-N负荷,从而控制碳源的投加。在中间提升泵房的进水需设置格栅,用来拦截水中的大块颗粒物(尺寸>5mm)。

(2)管道混合器。混凝剂和碳源(甲醇)被计量泵投加到管道混合器,与提升泵送来的原水在管道混合器内进行快速混合。混合后的水,泵入生物连续砂滤池进行深度处理。

(3)生物连续砂滤池。连续砂滤池应有3个功能:悬浮物(SS)的物理过滤,磷酸盐磷(PO4-P)的化学除磷与硝基氮(NO3-N)的生物反硝化。3种功效集中在一个滤池中实现,对设备和整套系统要求结构精密,功能强大。

生物连续砂滤是集混凝、澄清、过滤功能为一体的连续自动清洗的流砂过滤器,系统采用逆流式移动床过滤原理和单一均质滤料。生物连续砂滤,应包括原水过滤和滤料清洗两个在空间上相对独立又在时间上同时进行的运行过程,二者在过滤器内的不同位置完成。生物连续砂滤能够全天24h连续自动运行,无需停机反冲洗,无需提供额外的反冲洗水泵。

3.运行原理

整个活性砂过滤器包括水路、砂路和气路。

(1)水路。需处理的水通过位于设备上部的进水管进入砂滤系统,然后通过砂滤底部布水器被均匀分布在整个砂床截面,并导引向上流动,经过砂床的过滤作用将水中的污染物截留过滤,过滤后的滤液从砂滤顶部的出水口流出。

(2)砂路。过滤介质砂粒在水流上升的同时,在重力作用下不停地向下流动,附着悬浮物的砂粒从设备底部通过中心提砂管,在气提作用下被提升至连续砂滤顶部的洗砂器,中心提砂管内气水的强烈扰动可使附着的污染物从砂粒上脱离。砂粒从洗砂器内经过迷宫回落至砂滤中,期间迷宫中的小股逆流清水对其再次进行冲洗,净砂利用自重返回砂床的顶部,开始下一个工作循环。同时,含有大量悬浮物的砂滤冲洗水通过冲洗水出口排出。

(3)气路。砂粒的循环依靠压缩空气的气提作用,在上升管的顶部空气被释放。通过调节压缩空气的供应量,可以调节滤砂循环的速度和冲洗强度。

4.扩展功能

化学除磷功能:活性砂过滤器应具有在线加药功能,依靠机械混合器,可以不需单独设置絮凝池达到除磷功能。通过微絮凝作用使得水中的PO4-P与金属阳离子反应生成磷酸盐沉淀,后经过连续砂滤器中砂床的过滤作用将沉淀物捕捉,从而达到去除总磷的目的。

活性砂过滤还可以通过生物挂膜,实现硝化和反硝化的生物脱氮的扩展功能。在生物连续砂滤反硝化过程中,投加的碳源首先消耗水中的溶解氧为反硝化细菌提供厌氧的环境。利用水中的碳源和硝态氮,微生物可以在滤砂的表面生长和拓殖,形成生物膜,在去除固性悬浮物的同时,将废水中的硝态氮等污染物转化去除,从而更进一步净化水质。反硝化反应利用碳源将硝酸根还原成N2(以甲醇为例),反应方程式见式(1)。

反硝化细菌是异养性细菌,所以他们依赖于有机物质而生存。它们的营养物由水中扩散到生物活性层,是由溶解有机物连同亚硝酸盐、硝酸盐、氢化物组成。由此提供的营养物使细菌可以生长、繁殖。新的生物群形成在过滤器细砂上。

5.出水与洗砂水

污水经砂滤系统处理后,经过紫外线消毒,最终达标排放。洗砂水为连续排放,经收集后直接排放到厂区的下水管道进入前端粗格栅井重新处理或者回流至曝气池或者二沉池进水。

6.压缩空气制备

通常连续砂滤气提采用0.8MPa的压缩空气,通过油气分离、过滤,实现干燥微油(<0.1×10-6)的用气品质。整套系统应包括螺杆压缩机主机、电机、油气分离器、冷却器、风扇、水分离器、电气控制箱等。同时为稳定气源供应,应配备相应容积的储气罐,按GB 150-1998进行设计、制造和检验,同时还应符合“压力容器安全技术监察规程”要求。

7.化学品投加系统

(1)混凝剂投加系统。由于原水中含有一定量的磷,则需要向砂滤系统投加混凝剂对磷进行去除。混凝剂投加系统主要包括了混凝剂搅拌池和混凝剂计量泵。混凝剂置于混凝剂搅拌池(共2个,单个有效容积3.5m3)加水充分搅拌,由混凝剂计量泵泵送至砂滤进水管道混合器内。搅拌池配有液位计检测液位,并控制混凝剂计量泵的启停。通过变频控制投加泵的投加量。投加量与生物砂滤进水负荷连锁。

(2)碳源投加系统。反硝化脱氮需要投加一定量的碳源,在本系统中,选择的碳源为甲醇。碳源投加系统主要包括了碳源贮罐和碳源投加泵。碳源由槽车卸卸至地下碳源储罐(有效容积25m3)进行贮存,然后由碳源投加泵泵送至砂滤进水加药混合池内。碳源储罐内配有液位计连续检测储罐液位,并控制碳源计量泵的启停。

甲醇的投加采用防爆型计量泵(2台),通过质量流量计变频控制投加泵的投加量。投加量与生物砂滤进水流量连锁。

三、自动控制

由于砂滤通过生物法将水中的NO3-N还原为N2从而达到去除TN的目的,因此需要向水中投加一定量的碳源。而这部分碳源首先会消耗水中的溶解氧,然后再与NO3-N反应生成N2。根据进水池在线监测的溶解氧(DO)和硝基氮(NO3-N)数据,调控需要向水中投加碳源的量,这部分碳源首先会消耗水中的溶解氧,然后再与NO3-N反应生成N2。进水溶解氧(DO)和硝基氮(NO3-N)的测量值和水量的变化可与碳源投加泵进行联锁,可以更精确的控制水中碳源的投加量,防止出水COD超标。

假定进水的PO4-P数据比较恒定,因此,只需要将采集的每组生物砂滤的进水流量与混凝剂加药泵进行联锁,自动调节混凝剂的投加量。如果进水PO4-P浓度的变化很大,则最好在进水井选装PO4-P浓度在线监测。

这些逻辑控制由一个独立的自动控制系统中来实现。本砂滤系统要求PLC站和触摸屏之间通信采用MPI通信方式,整个PLC、触摸屏控制部分将集中在一个控制柜内。

四、系统配置

系统的网络拓扑图见图1所示。在系统供电中,对PLC部分电源配置了防雷器。柜内24V电源采用了2个电源,分别用于DI/DO信号、AI/AO信号和现场仪表供电使用,保证了系统现场使用的可靠性和安全性。

图1 系统网络拓扑图

模板的选型,要求开关量的输入,全部采用无源触点输入;电源由PLC控制柜内提供。同样,对开关量的输出,也全部采用无源触点输出;在PLC控制柜内全部采用继电器隔离输出,触点电源由现场提供。通过这种约定方式,可以使PLC所使用的模板型号统一、信号隔离、连接清晰方便且不易出错。

五、监控系统操作功能

触摸屏的主要功能是实现对砂滤系统处理工艺参数的采集、显示、修改、设置,实现对被控设备运行状态检测、显示,并按工艺要求实现对其控制。

通过触摸屏可以方便和直观地显示整个砂滤系统控制工艺流程和工艺参数,对各设备实现控制室的远方监视和操作。可以实现历史数据、报表的储存(3个月)、显示、查询等功能。

1.电源配置

整个砂滤系统采取中心控制室统一供电方式,供电电源应220V 50Hz的单相交流电源,电源允许偏差正负10%,超过此范围应配置交流稳压装置。交流电压的引入功率一般不小于系统使用功率的1.5倍。

2.防雷、过电压保护及接地

根据系统需要,MCC对中央控制室的电源进线设置两级避雷器和过电压保护装置;系统的接地分为电器安全地和信号地二组独立的接地点,接地电阻要求分别<1Ω和<4Ω。接地装置按照国家标准,根据系统接地要求等电位或分别接地。

3.电源电缆、信号电缆的选型与敷设方式

仪表电源电缆一般采用KVV-0.6/1KV铜芯电缆,信号电缆采用KVVR铜芯屏蔽电缆,电缆在电缆沟内或电缆桥架内敷设,电缆在电缆沟或电缆桥架末端穿镀锌钢管敷设。

设计自动控制系统的主要目的不仅是为减少操作人员,而且是确保操作的可靠性和容易性,达到工艺处理效果要求的保证条件。本自控系统仅负责本砂滤设备联动控制,考虑用户将来整合需要,预留西门子MPI通讯接口以便整厂联网。

六、设备参数

砂滤型号AS500-25;砂滤数量24(6套×4组);砂滤床有效高度2.5m;总砂滤面积144m2;清洗水流量 (连续)75m3/h;凝结剂投加量,Me/PO4-P<3;气提用压缩气供应量,24(5~10)=120~240m3/h;气提用压缩空气压力0.25MPa;甲醇投加装置1970kg/d;控制装置选配ASTRACONTROL和ASTRAMETER电压220V;压缩气体要求干而微油;各部件所用材料,其中提砂泵、洗砂器、布水器组件与内部连接管道,均为HDPE(高密度聚乙烯);滤砂选项要求720t;砂料为高品度硅砂,至少95%含硅石量,表面饱满,干燥时密度为2.5kg/m3或更高。砂粒偏离度<10%;灰埃含量<0.5%;一致度系数<1.5;认可标准KIWA或相当;规格范围1~1.6mm。

七、结束语

中国的经济飞速发展,环保要求日趋严格,人们对环保技术的可靠性、先进性和质量水平的要求日益提高。目前本项目的连续砂滤系统已成功的运行,完全实现了项目设计意图,出水达到一级A排放标准。 W13.12-10