深孔钻进金刚石钻头的研制

2013-12-04孙秀梅王建兴刘建福叶兰肃

孙秀梅,王建兴,刘建福,杜 绪,叶兰肃,侯 林

(河北省地矿局探矿技术研究院,河北 三河065201)

随着国内外资源勘探不断向更深推进,对于深孔钻进钻头的要求越来越高,金刚石钻头作为主要碎岩工具,对于钻探效率影响最大,为此对深孔钻进钻头进行了研制和试用。

1 深孔钻进对金刚石钻头性能提出的新要求

深孔钻探所钻穿的地层种类多,地层复杂,涉及多个地质年代所形成的地层,无论从地层类型、岩性、结构形态、力学特性、复杂程度,还是地层压力、内部应力等都各不相同。目前深孔钻进普遍存在的问题有:(1)深部地层岩石结晶度高、硬度大,钻进难度都大幅提高,钻进效率低,胎体保径效果不理想,钻头寿命短;(2)冲洗液循环路线长,采用绳索取心钻进钻具与孔壁环状间隙小,泵压高。孔斜对深孔的影响更大,随着勘探向深部发展,对勘探精度要求不断提高,以往的1.5°~2°/100 m已不能满足要求,目前地质设计部门提出了0.5°/100 m的更高要求。针对上述深孔钻进要求,研究设计新型钻头,以提高钻头适应性和寿命,力图超越传统钻头。

2 主要地层类型及钻头设计研究方向

2.1 坚硬致密弱研磨性岩层

钻进坚硬致密弱研磨性地层有2个难点:(1)钻进时效低。这类岩石石英含量大,其岩石压入硬度一般可达5000 MPa以上,个别甚至高达7000 MPa;造岩矿物细,硅质胶结,颗粒之间结合力大,结构致密,整体强度高。造成钻进时效低。(2)钻头打滑。由于时效低,岩粉少而细,钻头胎体磨损甚微,新金刚石难以出刃,钻头唇面金刚石磨光,发生打滑现象。研究表明,随着孔深增加,岩石围压增加,孔隙度减小,强度逐渐增加,塑性增强,即岩石坚硬致密程度趋于增大。

针对此类地层,解决金刚石出刃和提高时效是深孔用钻头研究的关键。

2.2 中硬~硬的较完整地层

由于岩石不是很硬,钻压能够保证金刚石的比压,钻进以体积破碎为主,同时孔底完整,冲洗液较为畅通,排粉较容易,此类地层钻头设计的目标是提高钻速和寿命。

2.3 破碎和砂卵砾石地层

组成砂卵砾石地层的岩石,多是坚硬的岩浆岩和变质岩。破碎及砂卵砾石层的堆积有一定的自由度,外力作用下卵砾石非常容易转动,造成压力难以达到体积破碎,破碎效率低,孔底不完整,冲洗液上返力低,岩粉不能及时排出,造成大量粗颗粒岩粉及细砂粒在钻头端部重复破碎,内外径磨损量大,钻头消耗快。

此类地层提高钻头胎体耐磨性和增强保径能力是研究关键。

3 深孔钻进金刚石钻头的研制

根据前述深孔钻进对金刚石钻头的要求,本项目从结构改进、金刚石选择与匹配、原材料优选、配方创新、制造工艺优化及针对地层优化性能参数几个方面入手,研制深孔钻进用金刚石钻头。

3.1 钻头结构改进

3.1.1 提高工作层高度

将钻头工作层由6~8 mm提高到15 mm,以有效提高钻头寿命,并设计了架桥式钻头和底喷双层水口钻头(图1),提高高胎体钻头胎块的抗弯能力。

图1 架桥式钻头和底喷双层水口钻头

3.1.2 加大钻头外径、加宽水口水槽宽度

将钻头外径增大了2~3 mm,赠大水槽宽度和深度,提高冲洗液冷却胎体和携带岩粉能力,以适应深孔绳索取心钻进中钻杆外径与孔壁环状间隙较小,尤其墩粗钻杆墩粗部分间隙更小的环境,减小冲洗液在孔底循环时压力损失和泵压急剧增高现象。

3.1.3 选用阶梯齿形唇面

(1)钻进时形成特殊的孔底形状,增加钻头导向性,防止钻头跑偏引起孔斜。另外这种唇面保持能力强,不易变成凸弧形失去导正防斜能力。

(2)增加破碎自由面,提高切削力和破岩效率。对于完整基岩,能形成孔底岩石尖形环,在钻杆柱旋转时存在一定程度的摆动,促使岩石尖断裂破碎,减小岩石破碎难度。

(3)增加坚硬致密岩层唇面和岩石接触面积,增加参与切削岩石的金刚石颗粒数量,增加唇面和岩石间岩粉量,加快钻头出刃速度;从微切削和磨粒磨损两方面加强破碎效果。

3.1.4 采用复合型保径

(1)保径材料:方形聚晶和大颗粒高强金刚石相结合,方形聚晶提高了聚晶在保径圆周面上的覆盖面积,增强聚晶耐磨性;大颗粒高强金刚石单晶在方形聚晶周围镶嵌,提高钻头胎体耐冲蚀性,增强保径能力。

(2)采用双层高低错落型布置方形聚晶来提高聚晶覆盖率,并防止烧制过程中聚晶移位。

(3)对于破碎和卵砾石的地层,增加内外径的方形聚晶和大颗粒高强金刚石单晶密度。

3.2 金刚石选择与匹配

高强人造金刚石及其粒度级配,是提高钻头寿命和破岩时效的前提,也是钻进坚硬地层的主要手段。

3.2.1 选用高质量金刚石磨料

金刚石品级越高,抗压强度、切削能力、耐磨性、冲击强度、热稳定性越好,晶形越完善。切削效率越高,使用寿命越长。因此提高金刚石单晶的品质是提高钻头性能的重要一环。

3.2.2 根据地层情况运用比压概念配合设计金刚石浓度和粒度

对于坚硬致密岩石,岩石具有极高的压入硬度,每颗参加切削破岩的金刚石都处于强力规程下,承受的钻压高、弯矩大,我们选用较低浓度、较细粒度,减少单位面积唇面上分布的金刚石颗粒数量,增加单粒金刚石上的钻压,即增加比压,同时金刚石出刃较小,易于保留适量岩粉并小颗粒金刚石易于及时脱落为磨粒,与岩粉共同发挥磨粒磨损作用,加大了胎体的冲蚀与磨蚀,提高破岩时效。

对于中硬~硬的地层,采用较高浓度方式配以较粗颗粒为主、较细颗粒为辅的混镶方式。用粗颗粒既能避免单位面积唇面上分布的金刚石颗粒数量过多现象,从而增加比压,又能充分利用粗颗粒金刚石出刃高、切削量大的特点,提高微切削破碎速度,在冲击载荷下更能提高体积破碎效果。而利用细颗粒填充粗颗粒金刚石间空白胎体,不让砂粒进入金刚石间隙冲蚀胎体,来增加胎体耐磨性,适应高时效下大量岩粉对胎体磨耗较严重的情况,从而兼顾寿命与时效同时提高。

对于破碎和卵砾石的地层,由于碎岩以磨削方式为主,同时岩粉不能及时排出,有重复破碎现象,钻头内外径磨损量大,钻头消耗快。我们采用较高浓度方式配以中等粒度为主、小粒度为辅的混镶方式,充分提高单位面积唇面上分布的金刚石颗粒数量,同时提高胎体硬度,提高胎体耐磨性和冲蚀性。

3.3 胎体材料选择与匹配

在传统胎体组分基础上,本项目通过增添新的元素并适当调节胎体配方组分,来降低胎体烧结温度,减少烧结温度对金刚石原有强度的影响,提高胎体对金刚石包镶力和胎体强度。

3.3.1 尽量采用预合金粉末

预合金粉末相对机械混合单粉有烧结温度低,可塑性、耐冲击性好,不易氧化,价格低等优点。国外生产的钻头等金刚石制品多采用标准的预合金粉末。本项目尽量采用预合金粉末作为胎体材料来降低烧结温度,提高胎体性能。

3.3.2 添加碳化物形成元素

添加碳化物形成元素是指在传统配方基础上,适量加入W、Fe、Cr、Ti等金属,使其在钻头烧结过程中与金刚石表面C原子悬挂键结合,形成碳化物层,使胎体和金刚石之间以弱化学键和化学键粘着,增强胎体对金刚石的包镶。实验表明,碳化物形成元素在Cu基合金中能降低Cu合金和金刚石的接触角,降低内界面张力,从而提高粘结力,加固包镶。

(1)增加能形成碳化物的骨架材料组分钨(W)。试验表明,W是强碳化物形成元素,自750℃开始在金刚石表面有WC、W3C3、W4Co2C生成。同时,W和Cu、Co、Ni、Fe等其它粘结金属都有较好的相容性,同时烧结时金刚石和W相互进行化学反应的热力学条件并不苛刻,常规粘结剂的烧结温度均能满足WC生成。W熔点高达3410±2℃,可以作为骨架材料。

(2)增加铁作为胎体的性能调节组分。铁既与金刚石形成渗碳体型碳化物,同时实验表明铁与金刚石的附着功比钴高,还能与其它元素合金化,强化胎体。

(3)提高钴(Co)含量。钴是优秀的粘结剂材料,既能降低钴与金刚石的内界面生长,又有较高的附着功,是铜的10余倍。同时钴与Cu、Mn、Ni、Fe、Zn、Sn、W等其它金属都有较好的相容性,能够满足钻头胎体的韧性。

(4)增加磷(P)元素。磷在714℃时与铜存在共晶反应。在铜合金中磷是最有效、成本最低的脱氧剂,微量磷的存在,可以提高熔体的流动性。磷还能够降低铁基合金的烧结温度,通过添加较高含量的磷可以减弱铁对金刚石的侵蚀作用。

(5)添加稀土元素。有关资料表明,在胎体中添加一定量的稀土元素,可以降低共晶合金的熔点,具有有效地脱氧、脱硫、脱氮作用,能抑制硫、氧、氮的偏析,净化金刚石与胎体界面,降低液态合金对金刚石的接触角,提高材质机械性能,改善金刚石钻头胎体的机械性能。

3.4 针对地层设计适用低温配方

根据上述思路,增减胎体组分,调整组分含量,针对坚硬致密地层、中硬~硬的地层、破碎和卵砾石的地层分别设计了多种低温烧结新配方,分别烧制空白钻头进行烧结试验,进行了硬度和抗弯性的测试;并在空白钻头上局部混合金刚石,试验胎体对金刚石的粘结性能。

烧制和室内试验测试结果表明:(1)新型低温配方烧结温度降低60~70℃,降低了金刚石和聚晶的热损伤;(2)提高了对金刚石的粘接力和包镶力,以及金刚石最大出刃高度,保证了金刚石失效前不脱落;(3)抗弯强度、冲击韧性及与钢体连接强度满足了钻进需要;(4)硬度、耐磨性、抗冲蚀性方面得到提高。

通过优选,确定3个配方用来进行野外试验。

3.5 优化烧结工艺

烧结是钻头制作的关键步骤,包括烧结温度、压力、保温时间、升温和冷却速度,本项目从以下方面优化烧结工艺。

3.5.1 全压增大

加大烧结压力,可以减少粉末颗粒间间隙,提高相互接触面积,提高热传导速度,加快相互扩散速度,提高致密化速度,减少烧结时间。通过加大加厚模具,提高模具强度,使总烧结压力达到20 MPa。

3.5.2 仍采用初压、中压、全压三步加压法

针对原烧结工艺,进行了加压点前移并采用局部连续加压方式。初压在温度升至600℃时加上,数值为全压力的20%~30%,避免初压过大,影响粉末脱气;温度升至塑化点后既开始将压力加至全压的70%,中压在达到塑化开始有体积收缩时加,避免压力滞后有胎体收缩的现象出现,从中压开始温度与压力同步上升;全压在达到最高温度时加,促使胎体致密化的进行。

3.5.3 采用温度与压力同步上升的二次保温工艺

针对中频感应加热集肤效应,外部温度上升快,内部升温慢,选择加中压时进行一次保温保压,在烧结早期温度较低时进行充分的热传递,使被烧结合金尽早内外温度一致,以缩短全温烧结时间;中压保温后采用温度与压力同步上升方式到达全压和全温,再进行一次保温保压烧结。这样能最大程度避免元素聚集和偏析;二次保温减少了金刚石高温期停留时间,提高了金刚石强度。

4 新型深孔钻进金刚石钻头的现场应用及效果

本项目研制的钻头于2012年10月中旬~11月下旬期间在河北省承德市隆化县韩麻营镇大汤头沟矿区ZK2302钻孔开展生产试验,完成试验进尺702.15 m,其中单只钻头最高进尺达313.3 m,时效比同孔其他钻头提高达5%~15%,取得了较好的试验效果。试验应用表明,所研制的钻头是比较成功的。

4.1 矿区概况

大汤头沟矿区隶属承德市隆化县韩麻营镇大汤头沟村,韩麻营镇马虎营村西南6 km,省道经过马虎营村,交通较为便利。矿区位于燕山山脉中段北部,地处承德市与隆化县分界处黑山主峰西侧,海拔750~800 m,地形陡峭,沟谷发育,地表植被覆盖面积达65%以上,覆土厚度不大。年平均气温8℃左右,最高达40℃,最低-29℃,温差变化较大。最大风速为25 m/s。年降雨量500 mm左右,多集中在7~9月份。霜冻期自12月下旬至翌年5月上旬,最大冻土深度1.40 m,最大积雪厚度270 mm。属于比较干燥寒冷的大陆性气候,生活环境、施工条件较差。

矿区位于黑山基性杂岩体西北部边缘,第四系覆盖层薄,但上部地层较为破碎,部分孔段漏失较重,主矿层分布在800~1400 m之间,埋藏较深。杂岩体由斜长岩和苏长岩组成,生成于元古代,两者成侵入关系。斜长岩占80%以上,结构致密坚硬,研磨性较弱,可钻性7级,部分8~9级;苏长岩硬度、研磨性中等,可钻性6级左右;铁矿石可钻性8级。

4.2 钻孔设计及实际钻探情况

地质设计钻孔为直孔,终孔直径>75 mm,孔深范围在800 m左右,预计见矿深度700 m,钻孔穿过矿层底板30~50 m后方可终孔;提下钻时必须进行水文观测;孔斜≯2°/100 m;第四系覆盖层不要求取心,但基岩面以上5 m开始取心,岩心采取率≮65%,矿层顶底板5 m范围内及矿层岩心采取率≮80%。钻孔实际孔深1403.06 m,实际见矿深度1100 m,前后多次钻遇破碎带,漏失严重,进行多次堵漏工作,施工难度较大。

4.3 设备情况

XY-4B型钻机,AY15型钻塔,BW250型泥浆泵1台(4105柴油机动力),氧气瓶式自制稳压罐及高压胶管等。

其它:20 kW发电机1台,搅拌机1台,绳索取心绞车1台。

冲洗液:水+水解聚丙烯酰胺。

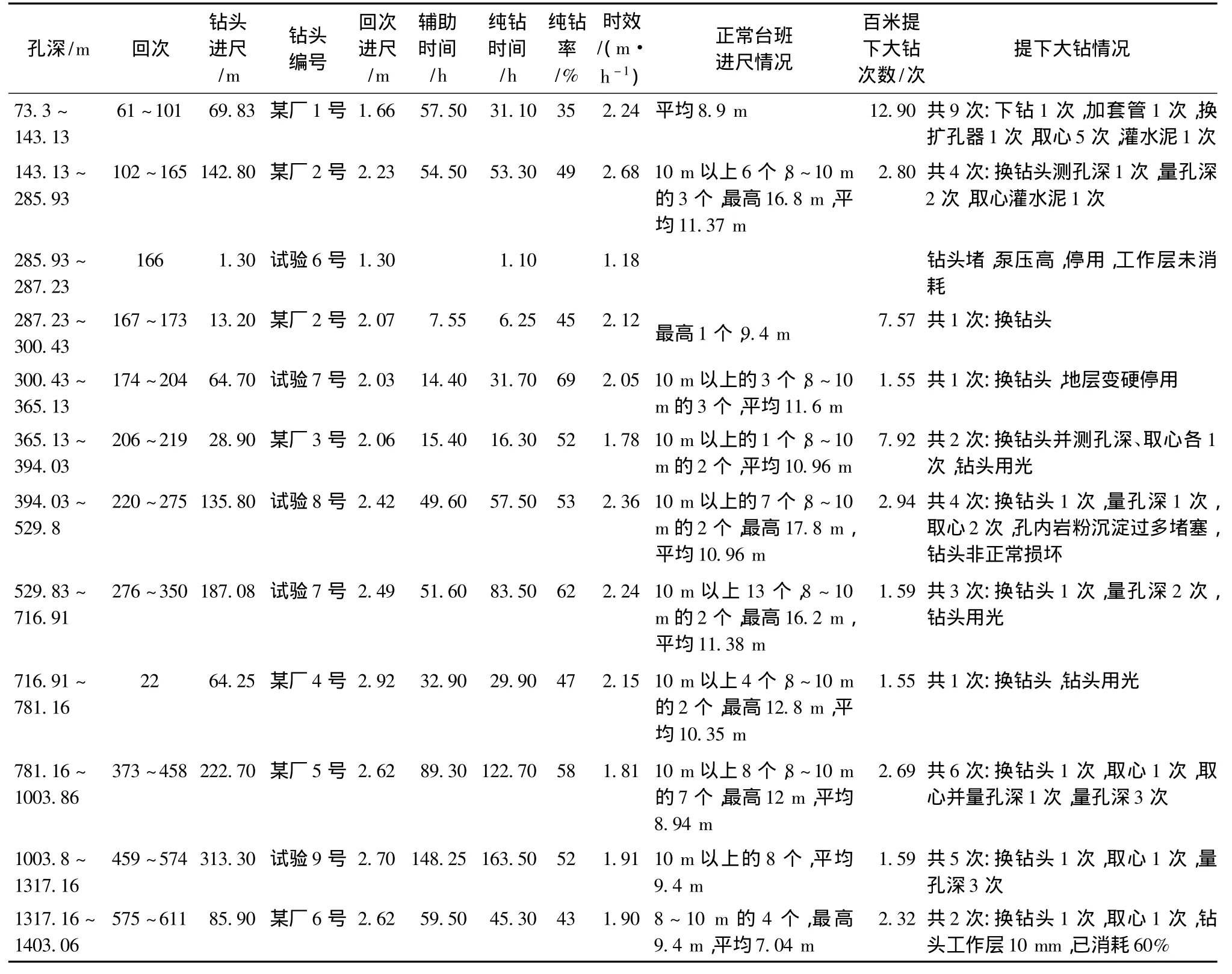

4.4 生产试验情况及效果

表1 大汤头矿区钻头性能一览表

我院投入试验钻头4个,1个(6号)为底喷双层水口钻头,钻进1.3 m由于孔底岩粉较多发生堵塞憋水而停用。另外3个为架桥型钻头,其中7号钻头由于灌水泥扫孔时间较长,扫孔完毕钻头下入钻孔前工作层还有8 mm,即仅消耗50%,但孔内岩粉沉淀过多造成堵塞,钻头发生非正常损坏;7、8、9号3个钻头共进尺700.88 m,平均使用寿命233.62 m。某厂家钻头共投入6个,其中3号扫孔钻头非正常损坏,仅钻进28.9 m,1个钻进85.9 m尚能继续使用,另外4个正常用完,4个正常用完的钻头共钻进512.87 m,平均使用寿命128.22 m。对比之下我院钻头比同矿区某厂钻头寿命提高82%。另外,统计表明,某厂家钻头平均每百米提下大钻次数为3.42次,我院试验钻头平均每百米提下大钻次数为1.91次,比前者缩短40%以上。提下大钻增多主要原因是取心失败和丈量孔深造成,试验钻头寿命延长也是提下大钻次数减少的重要因素。

钻头试验情况见表2。

表2 大汤头沟矿区钻头试验情况一览表

试验钻头最初由于外径水槽长度大,造成了憋压现象,下钻后泵压从2 MPa升至2.5~2.8 MPa,为此钻头又进行了改进加工,缩短水槽长度,使泵压降低至了2.3 MPa,虽仍高于普通钻头,但对钻进无影响。

5 结论

(1)野外试验证明,本项目所研制的金刚石钻头适应了深孔钻进要求,具有寿命长、时效高、导向性好、保径好、对地层适应性较强等优点。

(2)新研制的钻头与同矿区使用的其它钻头比,金刚石粒度大,浓度高,色泽相对好,时效较高。试验8、9号钻头比同钻孔其它钻头在相近深度钻进提高时效5.5%~16%,最高台班进尺达到17.6 m,提高48%,高进尺台班数也多于对比钻头;7号钻头提高时效5%,最高台班进尺达到16.2 m提高27%。

(3)新研制的钻头由于提高了工作层高度,提高了胎体性能,延长了钻头使用寿命,平均使用寿命233.61 m,比同矿区其他钻头寿命提高72%;最高钻头寿命313.3 m,同矿区其它钻头最高寿命222.7 m提高了41%。

(4)低温烧结新配方通过添加碳化物形成元素、采用预合金粉末、针对地层设计适用配方等措施,有效提高了对金刚石的包镶力和粘结力,提高了金刚石出刃高度,延长了金刚石有效工作时间。同时还降低烧结温度达60~70℃,减小了热压烧结对金刚石的损伤(图2),提高了钻头质量。

[1]贾美玲,蔡家品,黄玉文,等.大陆科学钻探用新型镶嵌式钻头的研究[J].探矿工程,2003,(S1):289-291.

[2]贾美玲,欧阳志勇,马秀民,等.深孔钻探金刚石钻头技术研究[J].探矿工程(岩土钻掘工程),2010,37(12):71-73.

图2 低温烧结对金刚石热损伤小

[3]刘全心,刘青,南建平,等.预压层叠式钻齿型孕镶金刚石钻头的研制[J].探矿工程(岩土钻掘工程),2012,39(S1):94-96.

[4]罗治奇.火山岩地层钻进金刚石钻头寿命与效率的探讨[J].探矿工程(岩土钻掘工程),2011,38(2):63-66.

[5]方方,周辉峰,李洵.降低钨钴硬质合金烧结温度的实验[J].过程工程学报,2003,(6):265-267.

[6]齐荠.一种用于金刚石工具制造的新型预合金胎体粉末[J].译文,2004,(1):32-36.

[7]王镇全,王克雄,翟应虎,等.新型金刚石孕镶块的研究[J].石油机械,1999,(10).