扁管空冷器翅片结构优化研究*

2013-12-03张升平

杜 弘,杨 鹏,张升平

(1.西安恒瑞工程流体设备有限责任公司,陕西 西安 710061; 2.西安交通大学 动力工程多相流国家重点实验室,陕西 西安 710049)

1 引 言

由于节水的要求,在化工、电力及民用等许多领域,冷却器将空气作为冷却介质,但是空气侧的传热热阻相对较大,因此空气冷却器翅片作为有效地强化传热、增加扩展面积的手段而得到广泛的应用[1]。翅片扩展面积的提高对换热量的提高不是线性的关系,存在翅化效率的问题,因此对于一定应用场合存在不同的合适的翅片结构。笔者对单排管在不同的翅片长度及不同的风速进行了数值计算,以判断翅片长度的选择与迎面风速的关系,为空冷器传热强化管的设计提供参考。

2 扁管作为传热管的应用

传统空冷器的传热管基本都是圆管椭圆缠绕翅片管或矩形套片管。两种管型在使用的时是多排结构,由于自身的结构特点和多排使用特点,在实际运行中灰污沉积快且难以清洗,在室外及环境空气质量差的场合运行效率低、成本高、清洗难度大、防冻能力差[2]。而大扁管外翅片采用全表面覆铝钎焊技术减少了接触热阻,翅片表面平滑,无定位柱,灰污沉积速度相对低,清洗容易,因此大扁管加平直翅片钎焊的传热管型值得大力推广应用。

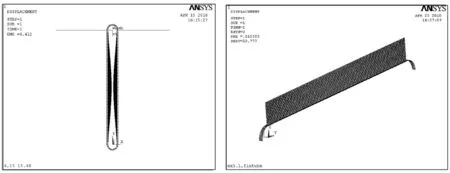

扁管的管型承压能力比较低,尤其管长度较长时,自身的稳定性较差,但在有钎焊的翅片后强度增加,承压能力提高。对于220 mm×20 mm×1.5 mm的基管,在无翅片的条件下,即使在常温下,管内外压差为70 kPa时管子变形达到6.43 mm,而在加翅片后,翅片节距为3.2 mm,温度增加到120 ℃,管内外压差为100 kPa时最大变形为0.24 mm,变形大幅度降低,如图1、2所示。因此采用合适的基管结构和翅片节距完全可提高扁管的承压能力,大扁管直翅片的结构可得到推广应用。

图1 常温下无翅片时管子变形 图2 高温下有翅片时管子变形

3 翅片管的物理模型

按照单排管的基本结构选择长度为一个节距的翅片管建立计算的几何模型。单排管的基管尺寸:220 mm×19 mm×1.5 mm,翅片:222 mm×19.5 mm×0.25 mm,节距:2.325 mm。

由于翅片管左右对称,采用单排管的一半结构,对称简化进行建模,在建模时考虑到空气进入流道的进出口效应,将模型沿流道方向前后延长,以便当进出口得到稳定状态情况下的温度压力值。在入口采用速度入口条件,按照参数需要改变入口的不同速度,出口为压力出口。按照空冷器的工作条件,出口为环境气压;管内为饱和蒸汽,因本课题不给出管内冷凝的流动和传热特性,在此不再赘述。由于冷凝侧热阻大于空气侧对流换热热阻,将基管内壁面设置为固定壁温以简化计算模型,其他边界采用对称方式。基管和翅片之间由于材料不同,设置不同材料导热系数进行传热。不考虑基管与铝片之间因焊接不完全造成的接触热阻,只需考虑导热热阻。模型内部采用流固耦合换热模型,与空气接触的基管和翅片与空气的换热方式为对流换热,不考虑辐射传热的影响。

对基本结构的单排管分别采用紊流和层流模型进行计算,将计算结果与在同样的试验参数条件下获得的物理试验结果进行比较,结果如图3所示。

图3 层流紊流计算与试验比较

比较结果显示,采用层流流动方式建立数学模型获取的结果与试验结果相近,采用紊流的计算方法则放大了单排管的实际换热能力。在计算中管间采用的是绝热边界条件,在试验中为测量的需要对绝热边界进行适当延长,绝热边界和翅片间填充保温材料。由于两者处理上略有不同,所以温度略有差异。

4 数学模型的建立

模拟计算中未考虑蒸汽侧的热阻、翅片与基管之间的接触热阻及实际运行过程中单排管的内外污垢热阻。根据以上分析,空气在翅片管间的流动为层流、稳态、不可压缩流动。计算中不计重力影响,物性根据每次迭代状态不同而改变。常物性条件下,其流动和传热满足以下控制方程[3]:

质量守恒(连续性)方程:

(1)

动量守恒方程:

电厂周围环境空气风场可以看成是不可压缩的,外流场应满足的三维控制方程为:

(2)

本构关系:

(3)

(4)

能量守恒方程:

(5)

式中:ρ为空气密度;u为速度,i,j,k=1,2,3;p为压力;μ为流体动力粘性系数;τij为应力张量;sij为应变率张量;t为空气温度;a为导温系数;u,v,w分别表示空气在x,y,z方向上的速度分量。

5 翅片长度对传热性能的影响

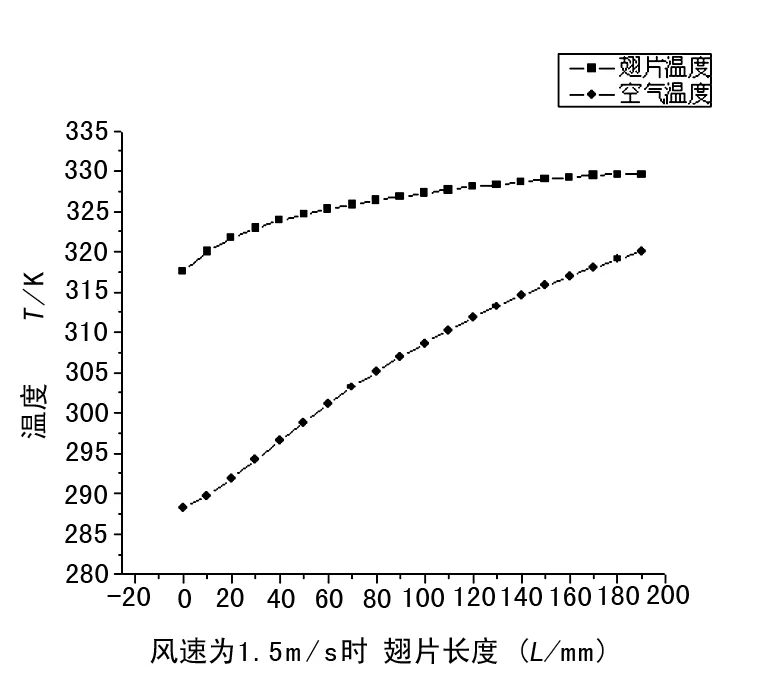

沿空气流动方向在翅片中线上均匀布置壁温测点,相邻2个测点之间间隔为10 mm,共20个测点。空气温度为同样位置的2个翅片中间的空气温度,即在节距中心取出沿空气流动方向的20个测点,这些测点在垂直流动方向上与壁温测点对应。在200 mm的翅片长度时,如果以翅片每增加10 mm空气温度升高1 ℃为限,风速则为0.5 m/s时位置为100 mm;1.0 m/s位置为150 mm;1.5 m/s时位置为180 mm;2.0 m/s时位置为190 mm;2.5 m/s时位置为200 mm;3.0 m/s时位置为160 mm。在风速1.5 m/s和2.5 m/s时温度比较图如图4、5所示。

图4 风速为1.5 m/s时翅片壁温与空气温度的比较

在风速较低时,换热能力较差,空气温度升高较快,在较短的流程内达到空气的最高温升,因此通过增加翅片长度来增加换热面积能够带走的热量很有限。当风速提高到3 m/s,翅片间的换热强化,达到最大空气温度所需要的翅片长度反而减少。综上所述,可得知翅片长度是否需要增加与设计的迎风速度有密切关系。

图5 风速为2.5 m/s时翅片壁温与空气温度的比较

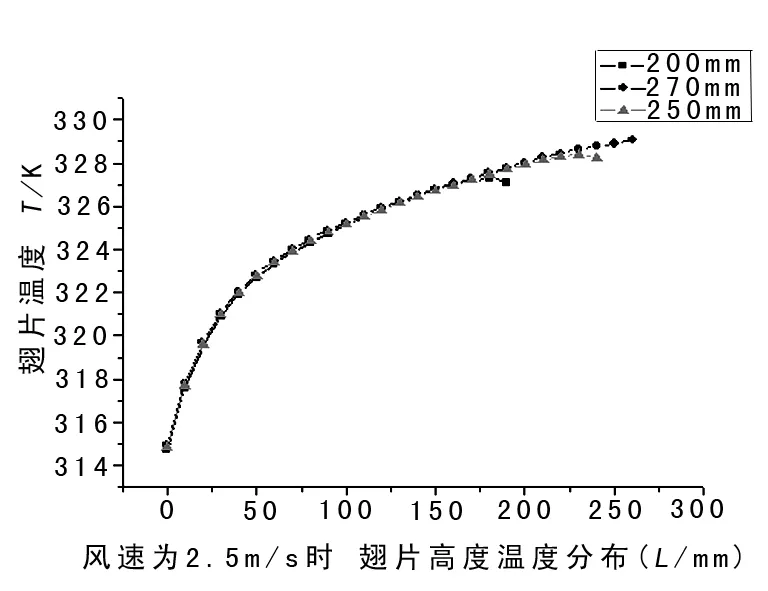

翅片表面温度越大,与空气的温差越大,传热温差也越大,传递给空气的热量越多。从图6、7中可看出,翅片壁面温度变化最大的区域在70 mm的翅片长度以内。单纯从传热角度,在风速为1.5 m/s时,翅片长度超过250 mm后壁面温度变化很小,又由图4可知,此时空气温度已经达到最高温升,从而翅片长度超过250 mm后传热温差变化很小,传热性能不会继续提高。从温度云图8、9可看出,在迎面风速为2.5 m/s时,翅片长度的改变对翅片温度几乎没有影响,而在空气侧随着翅片长度增加,出口空气温度增加,故而这部分空气温度的增加需要较长的翅片距离完成。从这点说明翅片长度的增加使后期翅片的传热效率降低,但随着风速的提高,效率有所提高。

图6 风速为1.5 m/s时翅片温度沿空气流动方向的分布

图7 风速为2.5 m/s时翅片温度沿空气流动方向的分布

图8 风速2.5 m/s翅片壁面温度云图 图9 风速2.5 m/s中间层空气温度云图

6 结 论

(1) 在不同的迎面风速下,翅片长度增大到一定值后,翅片壁温变化不大,空气温度增加缓慢,此时通过增加翅片长度的手段来强化换热性能收效甚微。

(2) 在低迎面风速下,传热能力较差,通过不断增加翅片长度来增加带走的热量有限,此时翅片长度不宜过长。

(3) 在高迎面风速下,翅片壁温和空气温度仍有温差,而此时空气出口温度增加只能通过增加翅片长度来完成。

参考文献:

[1] 丁尔谋.发电厂空冷技术[M].太原:水力电力出版社,1992.

[2] 杨世铭.传热学[M].北京:高等教育出版社,1998.

[3] 陶文铨.数值传热学[M].第二版.西安:西安交通大学出版社,2004.