混凝土离析评定方法的研究

2013-12-03余志龙田建涛孔鲜宁

余志龙,田建涛,孔鲜宁

(长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710064)

混凝土离析现象使混凝土结构不均匀,出现孔洞和蜂窝状结构,严重的离析使混凝土结构明显分层,大大降低了混凝土结构的强度和使用性能[1],因此对新拌混凝土离析现象进行研究十分必要。由于混凝土材料复杂,其内部颗粒的力学和运动关系还没有完善的理论,混凝土的离析试验没有公认的原理,也缺少标准试验方法[2],没有建立离析评价体系,离析研究也还处于探索阶段。

目前,几种可能的测试离析的方法有:1)文献[3]利用一棱柱体试模,在其内部填满捣实的混凝土,测定试样的重心位置。如果混凝土完全均匀,则重心在一半高度处。然后让试模中的新拌混凝土承受几次平行于纵向轴的振动,如果振动时发生离析,则重心会移动。重心移动的大小和方向表征混凝土内部离析的趋势。2)文献[4]采用一个大约15 dm3的圆柱体或棱柱体容器,松散地填以搅拌良好的新拌混凝土,再振动振实。振动时间可以固定,但务必使混凝土捣实时间比实际完全捣实所需的时间稍长。振动后,将试样分成上、下两个质量相同的部分,再经4号筛(边长4.75 mm)冲洗后测定上部和下部粗集料的质量分数。在下部混凝土中粗集料的质量分数发生变化即标志发生了内部离析,可以用离析系数SF表示, SF为上部与下部粗集料的质量分数之比。3)文献[5-6]所用装置包括射线源、闪烁计数器,射线源置于捣实混凝土试体的一边,另一边放置闪烁计数器测定射线源发射的光线数,从而计算该点的混凝土密度,密度测量时间为30 s。这一技术可得到竣工后混凝土粗集料均匀程度的清晰图形。文献[3-4]的方法的可操作性均不强,且不适用于硬化后的混凝土。文献[5-6]的方法易于实现,但结果离散性较大,不易控制。因此研究一种操作性强、可靠性高的离析评价体系十分必要。

1 离析度模型建立

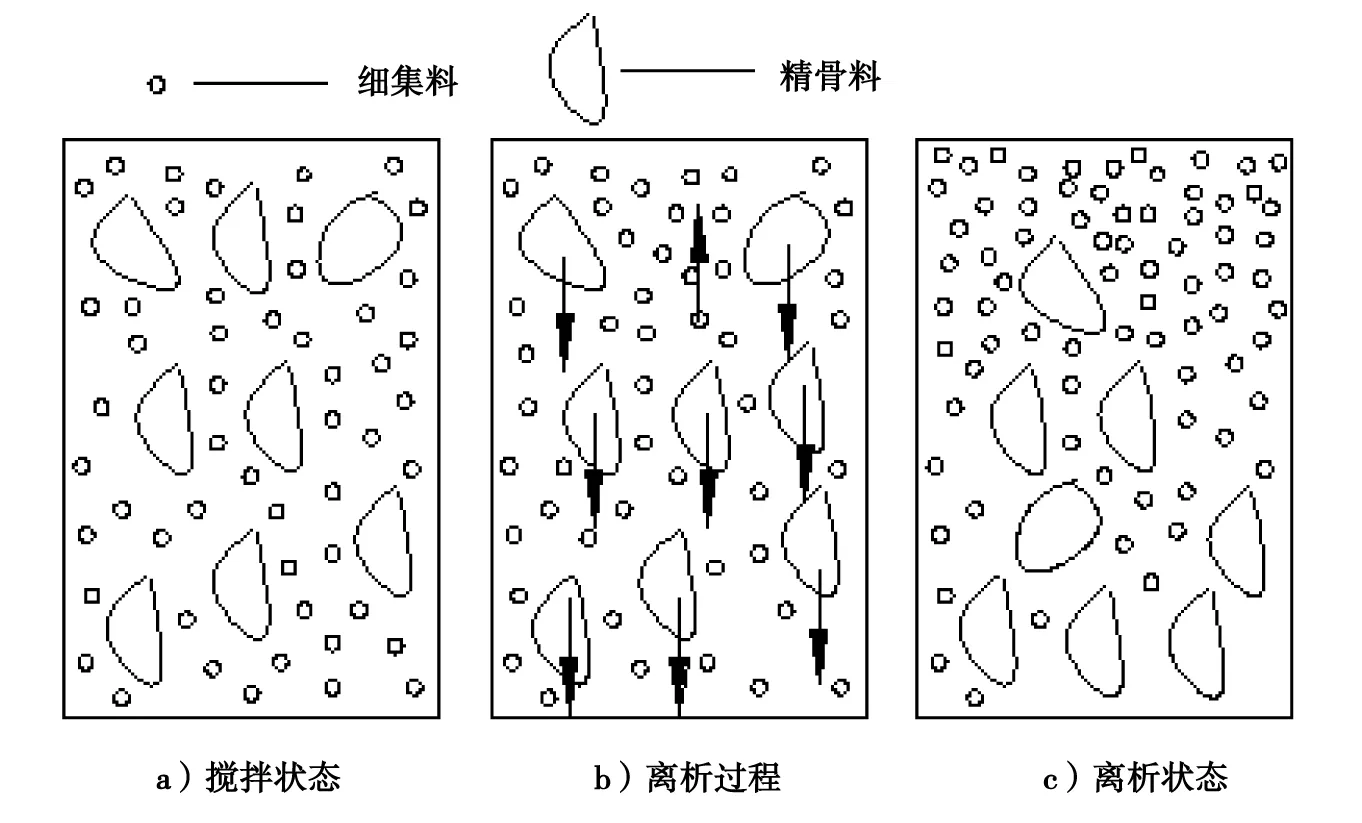

对于新拌混凝土而言,由于粗骨料密度大于胶凝基体,粗骨料容易下沉,细集料和浆体相应上浮,造成新拌混凝土颗粒分布不均匀,直观的表现是在试件竖直方向上产生层位差异。如图1中a)所示,搅拌状态的混合料由于一直受搅拌叶片的作用,因此分布较均匀,基本发生没有离析现象;b)所示为搅拌完成后,随着时间的推移粗骨料在重力作用下下沉,细集料在浮力作用下上浮; c)为一段时间后,混合料的受力达到平衡,离析分层现象达到稳定状态。

根据上述分析可知,粗骨料下沉是新拌混凝土离析的最主要原因,因此对粗骨料的分布层位差异进行统计和分析,是衡量其均匀性的直接手段,计算结果可以直接用来评价混凝土的离析程度,具体评价方法如下: 1)根据混凝土设计强度确定混合料配合比,从而确定混合料总质量M和粗骨料质量m;(2)混合料搅拌均匀后,未发生离析情况下,取任意体积的新拌混凝土,测量其总质量M1和其中粗骨料质量m1,必然满足

m1/M1=m/M.

(1)

图1 新拌混凝土离析过程

如果不满足式(1),则表明发生离析,m1/M1-m/M的差值大小可以反映离析的程度。为了能获得更精确的结果,提出离析度的概念,离析度S的计算式为

S=Sa+Sb,

S反映混合料的离析程度,S=0,表示没有发生离析,S越大,表示离析越严重。

2 离析试验

为验证上述理论的可实施性,设计离析评价试验,计算不同搅拌时间、放置时间下新拌混凝土的离析度,同时测定相应条件下混凝土28 d的抗压强度,分析离析度与抗压强度之间的关系,进而评价其离析状况,确定最佳的搅拌参数。

2.1 原材料

本试验用水泥为P.O42.4普通硅酸盐水泥,密度3 150 kg/m3;细集料为普通中砂,来源于西安渭河,堆积密度为1 450 kg/m3,细度模数为2.96,泥的质量分数为2.5%;试验所用石子表观密度为2 850 kg/m3,最大粒径为25 mm,来源于西安渭河碎卵石;试验用水为西安地区普通饮用自来水。本试验混凝土设计强度为C30,材料用量为:水泥9 kg,水5.4 kg,砂20.7 kg,石子36.9 kg。

2.2 试验方法

试验过程中主要控制搅拌时间和放置时间。搅拌时间分别为35,40,45,50 s,放置时间为0 min和10 min。搅拌过程完成后,将混凝土卸到平底小车上,从混凝土表面分3个区域取试样,分别称量3个试样的质量,然后冲洗混凝土试样,洗出相应的粗骨料,晒干后称量粗骨料质量,从而计算出Sa。接着在距离表面15 cm处按上述方法取3个区域,计算出Sb,从而得到放置时间0 min时离析度。待混合料放置10 min以后,按上述方法可以得到放置时间10 min时的离析度。

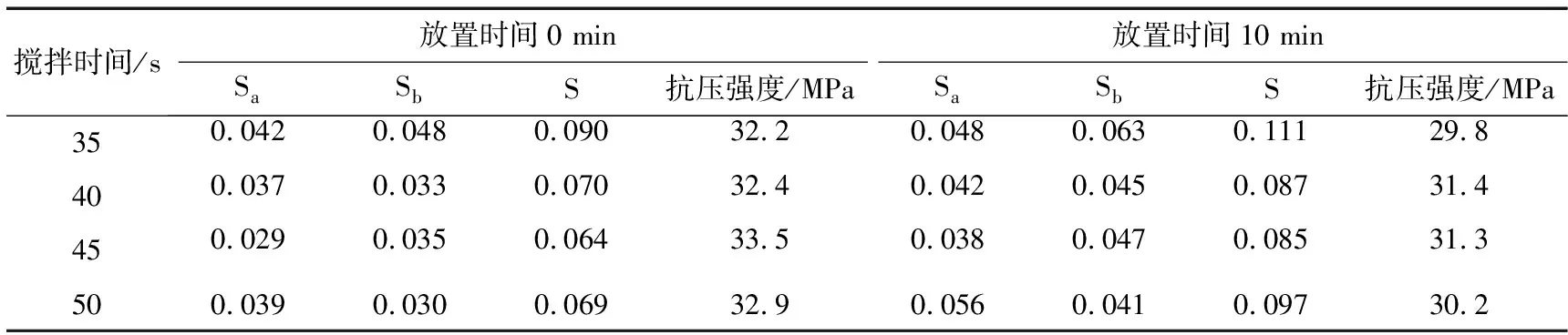

混凝土硬化后试块的抗压强度是指混凝土立方体极限抗压强度,是评价混凝土性能的重要参数。本试验混凝土抗压强度测试按照文献[7]考察不同离析度对混凝土强度的影响,最终得到的离析度和抗压强度如表1所示。

表1 离析度和抗压强度

3 结果分析

由于搅拌时间的不同,混合料在搅拌完成后的均匀性会有差异,这直接导致离析度的不同;另一方面,放置时间0 min和10 min的混凝土离析度也不相同,直接原因是粗骨料的密度大,会慢慢下沉,导致离析加剧。离析会降低混凝土的抗压强度[8]。

3.1 离析度与抗压强度的关系

离析度与抗压强度之间的关系见图2。由图2可知,随着离析度增大,混凝土抗压强度均呈下降趋势,离析度与抗压强度呈反比例关系。这是由于离析会使混合料呈现不均匀分布状态,混凝土下部粗骨料聚集的多,上部细集料聚集的多。混凝土的抗压强度主要由粗骨料的状态和框架体系决定,因此离析混凝土上部强度的降低直接导致混凝土总体抗压强度下降。另一方面,试验结果也说明建立的离析度评价体系符合工程实际,是正确、合理的。

图2 离析度与抗压强度的关系

3.2 搅拌时间对离析度的影响

搅拌时间直接影响混凝土的均匀性,进而影响离析程度。搅拌时间过短,混合料混合不充分,导致部分骨料团聚在一起,新拌混凝土离析明显;搅拌时间过长,水泥水化反应过快,新拌混凝土流动性提高,混凝土抗离析性能降低,也会影响混凝土的离析度。

搅拌时间与离析度之间的关系见图3。由图3可知,随着搅拌时间的延长,混凝土离析度先减小后增大,放置时间0 min和放置时间10 min的混凝土的最小离析度的搅拌时间均为45 s,说明混合料搅拌过程有一个最佳的搅拌时间,该搅拌时间下新拌混凝土离析程度最小。同时,由图3可知,放置时间10 min的混凝土离析度增大,说明新拌混凝土在放置过程中会进一步离析,因此工程生产中要尽量缩短新拌混凝土放置时间。

根据上述分析,一方面可以验证建立的离析度评价体系是正确、合理的,另一方面也可以看出搅拌时间、放置时间对混凝土离析的影响,从而为设计合理的搅拌参数提供依据。由于离析度评价体系中只取了表面以及距离表面15 cm处2个平面上的混凝土进行测定,15 cm以下部分的混凝土离析并未考虑,这可能会增大随机误差,因此后续工作还需对其改进。

4 结语

1)根据均匀性概念确定新拌混凝土离析评定方法,并基于此建立离析评价指标——离析度,离析度越大,混凝土离析现象越严重;

2)试验结果表明:离析度越大,混凝土抗压强度越小,说明建立的离析度评价体系是正确、合理的。混凝土搅拌时间、放置时间对离析度影响较大,合理的搅拌时间能使新拌混凝土离析度最小,缩短放置时间可以减轻混凝土的后续离析;

3)离析评价体系并未考虑15 cm以下部分的混凝土离析,这可能会增大随机误差,因此对其优化还有待深入研究。

参考文献:

[1] 刘鹏清.公路桥梁施工中混凝土离析现象分析[J].中国水运,2009,9(8):206-208.

[2] 张艳聪,王大鹏,田波,等.道路混凝土离析评价方法[J].公路交通科技,2012, 29(1): 23-27.

[3] Tournon G. Segregation of Non-cohereents Mixtures and Concretes[J].Rilem Bulletin,1995, 24(3): 15-31.

[4] Popovics S. A Method of Evaluating Grading on Concrete Aggregates[R].Indiana:Transportation and Purdue University,1961.

[5] Menkhoff H. Density Measurements with Radioactive Isotope[J].Der Bauingenieur, 1958,12(7):465-476.

[6] SANDOR POPOVICS.新拌混凝土[M].陈志源,译.北京:中国建筑工业出版社,1990.

[7] 中国建筑科学研究院.GB/T 50081—2002 普通混凝土力学性能试验方法标准[S].北京:中国建筑工业出版社,2003.

[8] 赵光丰.混凝土离析与泌水的流变分析[J].中国水运,2007 (5):33-35.