某轻型卡车驾驶室翻转机构的结构设计与优化

2013-12-03蒋德云王丽伟

陈 林,蒋德云,李 杰,王丽伟

(安徽农业大学工学院,安徽合肥 230036)

目前绝大多数卡车已经平头化。为了便于发动机的维修与保养,要求平头卡车的驾驶室能够向前翻转。而卡车的驾驶室质量约几百kg,单凭人力无法实现向前翻转,必须借助于翻转机构。翻转机构分为液压式和机械式2种,液压式一般用于重型卡车,机械式用于轻型、中型卡车[1]。机械式翻转机构又分为单扭杆结构和双扭杆结构,中型卡车的驾驶室质量较大,一般采用双扭杆结构;单扭杆结构则用于轻型卡车[2]。

本文对某轻型卡车的驾驶室翻转机构进行结构设计与分析,根据有限元分析结果对翻转机构的核心部件扭杆的结构择取最优,并对翻转机构前支架进行改进以达到优化单扭杆翻转机构结构的目的。

1 结构和工作原理

1.1 翻转机构

如图1所示,驾驶室翻转机构包括前支架总成、限位器及锁止机构总成3部分。前支架总成、限位器及锁止机构总成均固定在驾驶室纵梁上,锁止机构相当于驾驶室翻转机构的开关;限位器在驾驶室完全翻转后起支撑作用,以防止驾驶室回落,图2为驾驶室翻转α角时的状态。

图1 翻转机构结构图 图2 驾驶室翻转α角时的状态

驾驶室是利用扭杆的扭转力矩克服驾驶室的重力矩实现翻转的,所以前支架总成在驾驶室翻转机构中是最重要的结构。某轻型卡车采用的是单扭杆结构的翻转机构,驾驶室前支架总成如图3所示。

图3 单扭杆翻转机构前支架结构图

翻转支架固定在驾驶室上,左右前悬置支架固定在卡车纵梁上,扭杆力臂固定在右前悬置支架上,扭杆与花键套筒及扭杆与扭杆力臂之间均通过花键联接,扭杆套筒和前悬置支架间装有胶垫。图3所示的前支架总成使得驾驶室的翻转中心与扭杆中心、翻转支架扭杆套筒中心重合,因此驾驶室翻转机构不仅具有翻转功能,还具有支撑、减震的功能。

1.2 翻转原理

驾驶室为锁止状态时,即驾驶室翻转角度为0°的时候(如图1所示),扭杆的扭转角与扭矩最大,驾驶室的重力矩最大,但扭杆的扭矩大于驾驶室的重力矩;当锁止状态解除后,由于扭杆的扭矩大于驾驶室重力矩,在扭杆的扭矩作用下,驾驶室自动向前翻转一个角度α后静止,如图2所示,此时驾驶室翻转角α较小,扭杆的扭矩与驾驶室的重力矩相等;当人为在驾驶室的锁止机构位置施加向上的较小推力时,驾驶室开始向前翻转,扭杆的能量缓慢释放,驾驶室的重力矩不断减小,翻转的速度逐渐减慢;当翻转到最大位置时,即驾驶室的质心O′略微超过翻转中心垂线(图1,2中y轴),重力矩几乎为零,此时用手轻轻上推驾驶室,依靠限位器将驾驶室固定,扭杆的残余扭力使限位器处于受拉状态。

当放下驾驶室时,驾驶室利用自身的重力下落,其重力矩逐渐增大,通过翻转机构前支架对扭杆的作用使扭杆的扭转角逐渐增大,扭矩不断增大,驾驶室的回落速度逐渐减小,一直到翻转角α较小时驾驶室处于悬浮静止状态,此时略加外力,向下拉动驾驶室即可锁住驾驶室。

2 扭杆的设计与优化

按扭杆的断面形状,汽车上的扭杆弹簧可分为圆形、管型、片状型及组合式等几种。其中圆形断面扭杆的单位质量所能储存的能量比其它断面形状的大,是质量最轻的弹簧,所以使用最多[3]。扭杆是驾驶室翻转机构的核心部件,为使翻转机构简单、紧凑,扭杆采用圆形断面[4]。

2.1 设计要求

扭杆一般长期处于受载状态,扭杆应能满足长期在静、动载荷及交变应力作用下的工作要求。因此对扭杆自身的刚度、抗蠕变能力及抗疲劳性能都有相当高的要求,其疲劳寿命最佳为105~106次。即扭杆在长时间处于受载状态且经过上万次疲劳试验后的刚度衰减在1%左右,塑性变形不超过1°[5]。

2.2 设计

扭杆的设计主要分结构设计和材料选择,结构设计参数主要涉及到扭杆刚度、直径、长度、工作扭转角、两端的花键参数等。

1)长度和工作扭转角

扭杆长度是根据车架纵梁或者翻转机构前支架确定。经测量确定该轻型卡车的扭杆长度L=937.5 mm。

扭杆的工作扭转角与驾驶室的翻转角有关。据驾驶室的翻转原理,驾驶室的最大翻转角即是驾驶室翻转到驾驶室的质心O′略微超过驾驶室翻转中心垂线时的翻转角,如图1所示。

驾驶室的最大翻转角为

αmax=90°-θ,

(1)

式中θ为驾驶室的质心O′与翻转中心O′的连线与驾驶室地板水平面的夹角(见图2),(°),θ=arctan(H/L),其中L、H分别为驾驶室在锁止状态时驾驶室质心距翻转中心的水平和垂直距离。

据式(1)确定该轻型卡车驾驶室的最大翻转角为45°。

为了保证驾驶室翻转的轻便性,驾驶室在翻转到最大角度时,扭杆还有适当的扭力保证限位器处于受拉状态,确保驾驶室不会突然回落,扭杆的工作扭转角应大于驾驶室的最大翻转角6°左右。同时为了保证扭杆的正常工作,扭杆的工作扭转角要小于极限扭转角。因此,选取该轻型卡车的扭杆工作扭转角为52°。

2)设计刚度

由图2得驾驶室的重力矩T为

式中W为驾驶室的重力,N。

根据材料力学,圆形截面扭杆的扭转角φ为[6-7]

有

(2)

式中M为扭杆扭矩,N·m;d为扭杆直径,m;G为材料的剪切模量,MPa;K为扭杆刚度,(N·m)/(°)。

则扭杆的扭矩为

M=K(φ-α).

驾驶室锁止机构打开后,确保翻转角度为3°左右时,驾驶室的重力矩等于扭杆的扭矩,即M=T,据此可求得扭杆的设计刚度。此时驾驶室处于悬浮静止状态,这样驾驶室不会突然弹起,同时也不需要用很大的力来进行翻转,增加了驾驶室翻转的轻便性和安全性。

测得该轻型卡车驾驶室的质量约为310 kg,驾驶室翻转中心到其质心的距离为926 mm,据此可以求得扭杆的设计刚度为K=38.12(N·m)/(°)。

3)直径

根据扭杆的设计刚度,可以算出扭杆的直径。

该轻型卡车扭杆的材料是60Si2MnA,弹性模量为2.06× 105MPa,泊松比为0.29,求得材料的剪切模量G。

由式(2)得扭杆直径d为

得d=22.3 mm,微调数据后初定直径为22 mm。

以60Si2MnA为例对扭杆进行校验,60SiMnA的许用应力为[τ]=1 000~1 250 MPa,扭杆工作时最大表面应力为

τmax=16Kφ/d3=910.75 MPa﹤[τ] ,

扭杆的最大允许扭转角为

φmax=360[τ]L/(dG)=56.96°>φ=52°,

扭杆的设计参数满足设计要求[8]。

4)花键参数

①为避免扭杆和其连接件之间的载荷分布不均,使扭杆端头因应力集中导致扭杆断裂,选择渐开线花键作为扭杆的端部;

②为了使应力集中最小化,采用压力角为45°的渐开线花键;

③端头的直径D至少是杆身直径d的1.15倍以上,一般选择1.2~1.5倍;花键长度l0至少是端头直径D的0.4倍以上,且不超过D的1.3倍[9]。

据此,根据国家标准选择的花键参数如表1所示。

5)过渡段

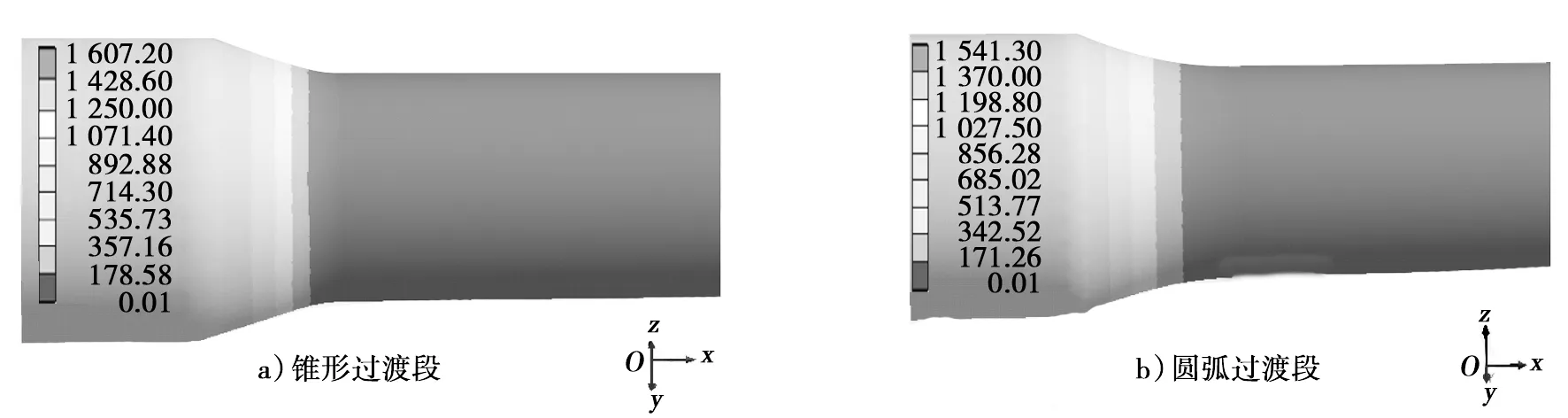

为了尽量减小扭杆的杆径到端部过渡段的应力集中,过渡段应该逐渐过渡。过渡段有2种形式,锥形过渡和圆弧过渡,如图4所示。

表1 花键参数值

锥形过渡形式如图4a)所示,锥度角要求<30°,一般选择30°,即β=15°。采用这种过渡形式时一般选择r=1.5d,该扭杆结构近似取r=30 mm。圆弧过渡形式如图4b)所示,采用这种过渡段时一般选择R=4d,近似取R=90 mm。这2种过渡段在过渡圆弧或锥面和端部连接处的锐边必须圆滑,锐边的圆滑角半径应取不超过3倍的花键深度[10]。

图4 扭杆过渡段形式

对这2种过渡段进行有限元分析对比,由于花键的尺寸较小且不影响过渡段的计算结果,因此在分析时去除模型中的花键,去除模型中的小孔、倒角等与过渡段分析无关的因素。

为便于对比,均以六面体划分网格,单元尺寸为4 mm。扭杆选择一端固定一端加扭矩的加载方式,加载的扭矩为Kφ=1 982.24 N·m,得到过渡段等效应力分析结果对比如图5所示,图中应力单位为MPa。

图5 过渡段的有限元分析结果

从分析结果可以看出锥形过渡段的最大范式等效应力为1 607.2 MPa,圆弧过渡段的最大范式等效应力为1 541.3 MPa,并且圆弧过渡段的应力变化比锥形过渡段的应力变化更加均匀,所以选择圆弧过渡段作为该扭杆的过渡段。

6)材料与工艺

根据扭杆的设计要求,选择扭杆材料为弹簧钢,如60Si2Mn,60#钢等。选定材料后,通过热处理获得所需的性能[11],如端头形成后的退火处理、成形后的淬火、回火处理和感应淬火表面处理等,以增加扭杆的弹性极限和韧性等。

实际生产工艺中,还需要对扭杆进行喷丸和对花键部位电镀防锈油,以消除扭杆表面的细微裂纹,强化扭杆的表面强度和硬度,提高扭杆的疲劳寿命,增加花键部位的抗腐性。

3 翻转机构前支架受力分析及优化改进

图6 驾驶室翻转机构前支架受力情况

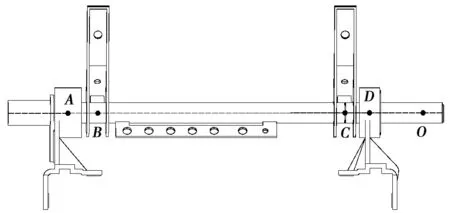

对翻转机构前支架模型受力进行简化,也就相当于扭杆的左端(前支架的力臂一端)固定,右端承受扭矩载荷。如图6所示,A、D为驾驶室左右前悬支架的左右支承点,B、C近似为翻转机构前支架和驾驶室地板骨架的接触点,O为扭杆右端花键的中心位置。令扭杆受扭后在O点受到的扭矩为M,B、C处受到的扭矩分别为MB、MC。

对该结构力矩分析得

M=MB+MC,

式中MC=M·BO/BC;MB=-M·CO/BC。

当扭杆处于完全受载,即驾驶室没有翻转时,由于M=Kφ=1 982.24 N·m,得Mc=2 727.17 N·m,MB=-742.93 N·m。分析发现,由于右端扭转自由,因而右端所受的扭矩要远远大于左端所受的扭矩,所以在翻转时驾驶室左右两侧的前悬支架受力不均衡。

通过整车重复翻转试验,发现驾驶室右侧有微小的向后倾斜的趋势。为解决这个问题,在装车的过程中,使右边前悬置支架比左边前悬置支架向车前移动一段距离s。计算得知,当前移距离s=6 mm时驾驶室在翻转过程中不会向后倾斜,保证了驾驶室在行驶过程中的平顺性和安全性,也将左右前悬置支架的套筒中心分别向前后各偏移了±1°,避免了扭杆受到弯曲载荷。

同时通过受力分析发现,在驾驶室翻转过程中,驾驶室会对翻转支架右端(D处)作用一个向下的力,使得左端(A处)有一个抬高的趋势,但在实际试验过程中发现趋势不明显,不影响驾驶室的平顺性。而且由于翻转支架和前悬支架隔着胶垫,胶垫为NR614天然橡胶,有较高的弹性,耐挠曲性好,有良好的缓冲性,并且能起到减震的作用。

通过对翻转机构前支架的改进,在很大程度上减小了单扭杆结构翻转机构左右受力不均引起驾驶室发生歪斜的状况,在实际应用中获得了良好的效果。

4 结语

1)设计某轻型卡车驾驶室的翻转机构,同时使用有限元分析软件对其核心部件扭杆进行了过渡段的择优设计。

2)改进了翻转机构的前支架,减少了单扭杆驾驶室翻转机构的结构弊端,保证了驾驶室翻转机构的安全性、平稳性,也为以后更好的完善单扭杆结构的翻转机构做出了铺垫。

参考文献:

[1]姜帆.驾驶室的液压翻转机构设计[J].汽车实用技术,2011(4):32-36.

[2]师东升.某中型卡车驾驶室翻转机构的设计与有限元分析[D].合肥:合肥工业大学,2009.

[3]陈家瑞.汽车构造(下册)[M].5版.北京:人民交通出版社,2006:225.

[4]孙为群,何凤鸣.汽车扭杆弹簧的设计与制造[J].汽车科技,2002(2):23-25.

[5]张柄力,师东升,张平平,等.基于不同材料的某中型卡车驾驶室翻转扭杆的研究[J].机械强度,2009,31(6):1024-1028.

[6]盛景方,译.扭杆弹簧的设计与制造手册[M].北京:学术期刊出版社,1988:3-5.

[7]聂毓琴,孟广伟.材料力学[M].北京:机械工业出版社,2005:58-68.

[8]周福庚,张林涛.轻型载货汽车驾驶室翻转机构的结构特点及设计[J].农业装备与车辆工程,2008,46(1):13-19.

[9]王立祥,王常清,贾国强.驾驶室翻转扭杆的设计[J].拖拉机与农用运输车,2004,31(4):21-23.

[10]王彦才.车辆扭杆弹簧设计与制造[M].北京:国防工业出版社,1996:31-33.

[11]江西省技工学校教学研究室.金属材料与热处理[M].合肥:安徽科学技术出版社,2007:49-69.