工业锅炉烟气脱硫技术研究进展

2013-12-02杨丑伟

杨丑伟

(山西晋丰煤化工有限责任公司,山西 长治 046000)

0 前言

我国的能源在相当长的时间里仍然以煤炭为主,工业锅炉以煤作为主要燃料。煤直接燃烧释放出大量SO2,造成大气环境污染,基于价格低廉高硫煤的广泛燃烧,SO2的排放量也在不断增加。加强环境保护工作是我国实施可持续发展战略的重要保证,加大对工业锅炉SO2的控制力度就显得非常紧迫和必要[1]。SO2的控制途径有三个:燃烧前脱硫、燃烧中脱硫和燃烧后脱硫(即烟气脱硫,FGD),目前烟气脱硫被认为是控制SO2最行之有效的途径。烟气脱硫主要为 干法/半干法和湿法。

1 烟气脱硫的基本原理

烟气中的SO2实质上是酸性的,可以通过与适当的碱性物质反应从烟气中脱除SO2。

所用的碱性物质与烟道气中的SO2发生反应,产生了一种亚硫酸盐和硫酸盐的混合物(根据所用的碱性物质不同,这些盐可能是钙盐、钠盐、镁盐或铵盐)。亚硫酸盐和硫酸盐间的比率取决于工艺条件,在某些工艺中,所有亚硫酸盐都转化成了硫酸盐。

SO2与碱性物质间的反应或在碱溶液中发生(湿法烟道气脱硫技术),湿法烟气脱硫的特点是脱硫系统位于烟道的末端、除尘器之后,脱硫过程的反应温度低于露点,所以脱硫后的烟气需要再加热才能排出。由于是气液反应,其脱硫反应速度快、效率高、脱硫剂利用率高,如用石灰作脱硫剂,当Ca/S =1 时,即可达到90%的脱硫率,适合大型燃煤电站的烟气脱硫。但是,湿法烟气脱硫存在废水处理问题,初投资大,运行费用也较高。

在湿法烟气脱硫系统中,碱性物质(通常是碱溶液,更多情况是碱的浆液)与烟道气在喷雾塔中相遇。烟道气中SO2溶解在水中,形成一种稀酸溶液,然后与溶解在水中的碱性物质发生中和反应。反应生成的亚硫酸盐和硫酸盐从水溶液中析出,析出情况取决于溶液中存在的不同盐的相对溶解性。例如,硫酸钙的溶解性相对较差,因而易于析出。硫酸钠和硫酸铵的溶解性则好得多。

在干法和半干法烟道气脱硫系统中,固体碱性吸收剂或使烟气穿过碱性吸收剂床喷入烟道气流中,使其与烟道气相接触。无论哪种情况,SO2都是与固体碱性物质直接反应,生成相应的亚硫酸盐和硫酸盐。为了使这种反应能够进行,固体碱性物质必须十分疏松或相当细碎。在半干法烟道气脱硫系统中,水被加入到烟道气中,以在碱性物质颗粒物表面形成一层液膜,SO2溶入液膜,加速了与固体碱性物质的反应。

2 目前已开发应用的烟气脱硫技术

2.1 石灰石/石灰抛弃法

以石灰石或石灰的水浆液做脱硫剂,在吸收塔内对SO2烟气喷淋洗涤,使烟气中的SO2反应生成CaSO3和CaSO4,从而除去烟气中的SO2,这个反应关键是Ca2+的形成。石灰石系统Ca2+的产生与H+的浓度和CaCO3的存在有关;而在石灰系统中,Ca2+的生产与CaO 的存在有关。石灰石系统的最佳操作pH 值为5.8~6.2,而石灰系统的最佳pH 值约为8。

石灰石/石灰抛弃法的主要装置由脱硫剂的制备装置、吸收塔和脱硫后废弃物处理装置组成。其关键性的设备是吸收塔,对于石灰石/石灰抛弃法,结垢与堵塞是最大问题,主要原因在于:溶液或浆液中的水分蒸发而使固体沉积:氢氧化钙或碳酸钙沉积或结晶析出;反应产物亚硫酸钙或硫酸钙的结晶析出等。所以吸收洗涤塔应具有持液量大、气液间相对速度高、气液接触面大、内部构件少、阻力小等特点。洗涤塔主要有固定填充式、转盘式、湍流塔、文丘里洗涤塔和道尔型洗涤塔等,它们各有优缺点,脱硫效率高的往往操作的可靠性 最差。脱硫后固体废弃物的处理也是石灰石/石灰抛弃法的一个很大的问题,副产物产品是未氧化的亚硫酸钙和自然氧化产物石膏的混合物,无法进行再利用。只能以回填法和不渗透地存储法,都需要占用很大的土地面积[2-3]。由于以上的缺点,石灰石/石灰抛弃法已被石灰石/石膏法所取代。

2.2 石灰石/石膏法

该技术与抛弃法的区别在于向吸收塔的浆液中鼓入空气,强制使CaSO3都氧化为CaSO4(石膏),脱硫的副产品为石膏。同时鼓入空气产生了更为均匀的浆液,达到90 %的脱硫率,并且易于控制结垢与堵塞。由于石灰石价格便宜,并易于运输与保存,因而自8 0 年代以来石灰石已经成为石膏法的主要脱硫剂。当今国内外选择火电厂烟气脱硫设备时,石灰石/石膏强制氧化系统成为优先选择的湿法烟气脱硫工艺。

石灰石/石膏法的主要优点是:适用的煤种范围广、脱硫效率高(有的装置Ca/S=1 时,脱硫效率大于90%)、吸收剂利用率高(可大于90%)、设备运转率高(可达90%以上)、工作的可靠性高(目前最成熟的烟气脱硫工艺)、脱硫剂-石灰石来源丰富且廉价。但是石灰石/石膏法的缺点也是比较明显的:初期投资费用太高、运行费用高、占地面积大、系统管理操作复杂、磨损腐蚀现象较为严重、副产物石膏很难处理(由于销路问题只能堆放)、废水较难处理。

石灰石/石膏脱硫工艺是一套非常完善的系统,它包括烟气换热系统、吸收塔脱硫系统、脱硫剂浆液制备系统、石膏脱水系统和废水处理系统。系统非常完善和相对复杂也是湿法脱硫工艺一次性投资相对较高的原因,上述脱硫系统的四个大的分系统,只有吸收塔脱硫系统和脱硫剂浆液制备系统是脱硫必不可少的;而烟气换热系统、石膏脱水系统和废水处理系统则可根据各个工程的具体情况简化或取消。国外也有类似的实践,对于不需要回收石膏副产品的电厂,石膏脱水系统和废水处理系统可以不设,直接将石膏浆液打入堆储场地。湿法脱硫工艺简化能使其投资不同程度地降低。根据初步测算,湿法脱硫工艺简化以后,投资最大幅度可降低50%左右,绝对投资可降至简易脱硫工艺的水平,并可进一步提高湿法脱硫工艺的综合经济效益[4]。

2.3 韦尔曼—洛德法

利用亚硫酸钠溶液的吸收和再生循环过程将烟气中的SO2脱除,又成为亚钠循环法。实际的使用效果为:用于含硫量为1%~3.5%的煤时,可达到9 7%以上的脱硫效率,整个系统烟气阻力损失为4~7 kPa,系统可靠,可用率95%以上,该法适合于高硫煤,以尽可能地回收硫的副产品。

韦尔曼-洛德法是美国20 世纪60 年代末开发的亚硫酸钠循环吸收流程。该技术目前在美国、日本、欧洲已经建成多套大型工业化装置,该工艺方法主要用NaCl 电解生成的NaOH 来吸收烟气中二氧化硫,产生NaHSO3和Na2SO4,通过不同的回收装置回收液态二氧化硫、硫酸或单质硫。其主要工艺方法如下:

烟气经文丘里洗涤器进行预处理,除去70%~80%的飞灰和90%~95%的氯化物,预处理的烟气通入三段式填料塔,逆向与亚硫酸钠和补充的氢氧化钠溶液充分接触,除去90%以上的二氧化硫,生成亚硫酸氢钠,溶液逐段回流得以增浓。净化后的烟气经过加热后由121.9 m 的烟囱排空。洗涤生成的亚硫酸氢钠进入再生系统——强制循环蒸发器,被加热生成亚硫酸钠,释放出二氧化硫气体,电解氯化钠所生成的氢氧化钠与再生的亚硫酸钠一起送入三段式填料塔重新吸收二氧化硫。而回收的二氧化硫可以用98%的浓硫酸干燥,经V2O5触煤氧化生成SO3,用浓硫酸吸收并稀释至93%的工业酸。其剩余的二氧化硫返回吸收塔。根据市场需求还可以将一部分二氧化硫与天然气或丙烷反应生成H2S气体,再与另一部分二氧化硫送入CLAUS 装置生产单质硫,也可将单质硫焚烧生产液态二氧化硫和纯净浓硫酸。值得注意的是三段式填料塔在二氧化硫吸收过程中,由于烟气中氧的存在使部分亚硫酸氢钠中有硫酸钠生成,经蒸发器结晶分离出的产品可供造纸业使用,另外由氯化钠电解得到的副产品氯气可供化工企业使用。该工艺方法中氯化钠溶液的电解工艺目前已经非常成熟,同时该方法能够得到多种副产品[5-6]。

2.4 氨法

氨法原理是采用氨水作为脱硫吸收剂,与进入吸收塔的烟气接触混合,烟气中SO2与氨水反应,生成亚硫酸铵,反应如下:

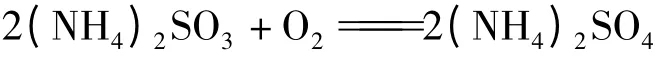

经与鼓入的强制氧化空气进行氧化反应,生成硫酸铵溶液,反应如下:

经结晶、离心机脱水、干燥器干燥后即制得化学肥料硫酸铵[7]。

氨法也是一种技术成熟的脱硫工艺,其主要技术特点有[8-11]:①副产品硫酸铵的销路和价格是氨法工艺应用的先决条件,这是由于氨法所采用的吸收剂氨水价格远比石灰石高,其吸收剂费用很高,如果副产品无销路或销售价格低,不能抵消大部分吸收剂费用,则不能应用氨法工艺;②由于氨水与SO2反应速度要比石灰石(或石灰)与SO2反应速度大得多,同时氨法不需吸收剂再循环系统,因而系统要比石灰右—石膏法小、简单,其投资费用比石灰石/石膏法低得多;③在工艺中不存在石灰石作为脱硫剂时的结垢和堵塞现象;④氨水来源也是选择此工艺的必要条件;⑤氨法工艺无废水排放,除化肥硫酸氨外也无废渣排放;⑥由于只采用NH3一种吸收剂,只要增加一套脱硝装置的情况下就能高效地控制SO2和NOx的排放。

2.5 循环流化床脱硫技术

德国鲁奇公司在20 世纪70 年代开发了循环流化床脱硫技术。原理是在循环流化床中加入脱硫剂石灰石以达到脱硫的目的,由于流化床具有传质和传热的特性,所以在有效吸收SO2的同时还能除掉HCl 和HF 等有害气体。利用循环床的一大优点是,可通过喷水将床温控制在最佳反应温度下,通过物料的循环使脱硫剂的停留时间增加,大大提高钙利用率和反应器的脱硫效率。用此法可处理高硫煤,在Ca/S 为1~1.5 时,能达到90%~97%的脱硫效率。

循环床的主要优点是:与湿法相比,结构简单,造价低,约为湿法投资的50%;在使用Ca(OH)2作脱硫剂时有很高的钙利用率和脱硫效率,特别适合于高硫煤;运行可靠,由于采用干式运行,产生的最终固态产物易于处理[12]。

值得注意的是,对于旋转喷雾干燥法、循环流化床法和炉内喷钙尾部增湿活化法,都可以利用飞灰来提高钙利用率和脱硫效率。研究认为飞灰中含有较大量的金属氧化物,对脱硫反应有较强的催化作用。

干式循环流化床烟气脱硫技术是清华大学独立开发的专利技术,它是在锅炉尾部利用循环流化床技术进行烟气脱硫。以石灰浆作为脱硫剂,锅炉烟气从循环流化床底部进入反应塔,在反应塔内与石灰浆进行脱硫反应,除去烟气中的SO2气体,然后烟气携带部分脱硫剂颗料(大部分脱硫剂颗粒在反应塔内循环)进入旋风分离器,进行气固分离。经脱硫后的纯净烟气从分离器顶部出去,经除尘装置后排入大气。脱硫剂颗粒由分离器下来后经料腿返回反应塔再次参加反应,反应完全的脱硫剂颗粒从反应塔底部排走。它具有如下技术特点[13]:①主要以锅炉飞灰作循环物料,反应器内固体颗粒浓度均匀,固体内循环强烈,气固混合,接触良好,气固间传热、传质十分理想;②向反应器内喷入消石灰浆液,由于大量固体颗粒的存在,使浆液得以附着在固体颗粒表面,造成气液两相间极大的反应表面积;③固体物料被反应器外的高效旋风分离器收集,再回送至反应器,使脱硫剂反复循环,在反应器内的停留时间延长,从而提高脱硫剂的利用率,降低运行成本;④通过向反应器内喷水,使烟气温度降至接近水蒸汽分压下的饱和温度,提高脱硫效率;⑤干态脱硫副产物容易处理;⑥反应器不易腐蚀、磨损,技术简单,节省投资;⑦反应系统中的粉煤灰对脱硫反应有催化作用。

干式循环流化床烟气脱硫技术是一种高效率的烟气脱硫技术。当燃煤含硫量为2%,钙硫比为1 ∶1 时,脱硫率可达85%以上。在钙硫比适当增加的情况下,脱硫率将达90%以上。它的初投资少,运行费用低,脱硫成本每公斤二氧化硫约0.52 元。脱硫产物呈干态,可以用于盐碱地的改造。干式循环流化床烟气脱硫技术的适用范围很广,适用于各种规模的烟气量,从35 t/h 的锅炉到300 月MW 的锅炉都能适用,而且对煤的适应性很好,高、中、低硫煤都能适用。该技术还非常适用于老厂的改造。

3 烟气脱硫方法比较与选择

无论何种脱硫工艺,其环境效益是明显的,但在经济效益是亏损的。许多脱硫方法都能获得较高的脱硫效益,但脱硫效率的高低并不是评价脱硫方法优劣的唯一标准,除了看脱硫效率外,还要看该方法的综合技术经济情况。总的来说,要从以下几个方面进行考虑:脱硫效率首先要满足环保要求;选择技术成熟,运行可靠的工艺;选择投资省,运行费用低的工艺;要考虑废料的处置和二次污染问题;吸收剂要有稳定的来源,并且质优价廉,这是一个非常重要的影响因素。相对而言,我国石灰石资源比较丰富,纯度高,分布广,而高纯度石膏的供应就很困难;副产品处置要有场地,综合利用要有市场;燃用煤种的含硫量也是影响脱硫技术选择的重要因素,必须根据燃煤含硫量来选择恰当的脱硫方法。

[1] 张华仙.湿法烟气脱硫技术的工程应用[J].科技情报开发与经济,2012,22(11):114 -117.

[2] 邱百青,王 捷. 石灰石—石膏脱硫环保系统主要系统组成分析[J]. 城市建设理论研究:电子版,2012,(10).

[3] 邹 静,侯 云.石灰石/石膏脱硫方法对环境的主要影响分析[J]. 大学时代:学术教育版,2006(3):93 -95.

[4] 李 伟,朱 林. 石灰石—石膏脱硫工艺对烟气中NOx的影响[J]. 环境科学与管理,2008,33(11):144 -146.

[5] 刘建清.亚硫酸钠循环法锅炉烟气回收二氧化硫的工艺设计与工业化运行[D].华南理工大学,2007.

[6] 王园园,王 兵,王伊娜,等.“钠法”烟气脱硫技术[C].火电厂烟气脱硫脱硝技术研讨会论文集,2005:86 -91.

[7] 张 弛,孙长库,张孝凯,等. 氨法脱硫条件下热湿法烟气连续监测技术[J]. 仪器仪表学报,2011,32(7):1628 -1634.

[8] 鲍静静,印华斌,杨林军,等. 湿式氨法烟气脱硫中气溶胶的形成特性研究[J]. 高校化学工程学报,2010,24(2):325 -330.

[9] 刘国荣,王政威,魏玉垒,等. 喷淋塔氨法烟气脱硫模型与实验研究[J]. 化工学报,2010,61(9):2463 -2467.

[10] 周建宏,甘 锐,钟 伟,等.氨法脱硫脱碳富液解析CO2研究[J]. 中南大学学报:自然科学版,2013,44(1):367 -371.

[12] 颜 岩,彭晓峰,王补宣,等.循环流化床内烟气脱硫模拟分析[J].中国电机工程学报,2003,23(11):173 -177.

[13] 徐夕仁,马春元,归柯庭,等.烟气循环流化床脱硫灰特性研究[J]. 热能动力工程,2010,25(2):211 -215,220.