某型机进气道前段装配协调控制方法改进

2013-12-02张春亮曹青霞

张春亮,曹青霞,杨 欢

(中航工业洪都, 江西 南昌330024)

0 引言

进气道前段对于飞机的进气性能有非常重要的影响, 特别是对于三代及以上的高速飞机进气道气动外形尤为重要。 某型机进气道前段外形复杂、结构紧凑、刚性差、钣金件多、协调性差,与中机身、进气道后段对接困难,历来是某型机研制中的难点。

1 进气道前段结构及技术分析

1.1 结构特点

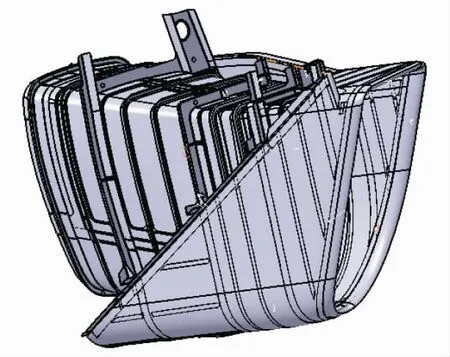

某型机进气道为“S”形,进气道前段铆接段位于18~24框之间,由唇口、蒙皮、隔板、口框、口盖、箍等组成;产品尺寸约1 345 mm(X方向)×490 mm(Y方向)。 左、右侧进气道除少数零件外,其余零件全部对称。 经设计优化后的进气道结构见图1。

图1 进气道前段结构图(左侧)

其中, 唇口、20框接头、21框接头、22框接头、23框接头、24框搭接箍为机加件,蒙皮、隔板、口框、口盖、箍等均为钣金件,进气道前段与后段通过过渡蒙皮连接。

1.2 主要技术要求

1)进气道前、后段通过五个框接头与中机身连接,其中接头平面与机身上的框面贴合,并通过接头上Φ4的螺栓定位孔与机身上相应的框连接, 是典型的多面同时对接形式; 接头的定位孔带有Φ15的凸台,允许定位孔有稍许偏差,其余没有任何补偿。

3)阶差、对缝间隙要求:蒙皮对缝修配间隙应平直、均匀,间隙均匀度偏差不大于±0.2 mm,蒙皮边缘直线度偏差:700 mm内偏差不大于±0.1 mm,700 mm以上偏差不大于±0.3 mm。

1.3 关键技术难点分析

进气道前段结构紧凑,上、下蒙皮距离最大处只有约240 mm,外形曲率大,型面复杂,且设计要求非常高,要满足产品装配要求,就必须突破以下关键技术难点:

1)进气道各框要同时满足框位和外形要求。

2)控制骨架与内、外蒙皮的铆接变形,满足对缝及外形容差要求。

3)与机身中段对接时,同时满足外形与各框对接交点的协调。

4)与进气道后段对接时,保证对接的协调性。

2 工艺实现

根据产品结构、 设计技术要求及工艺技术难点分析,为满足最终的产品技术要求,确定了以下改进措施。

2.1 产品结构设计优化

进气道前段在改进前只有20框接头和唇口为机加件,其余框、加强箍、型材、口盖等均为钣金件,零件制造精度差,定位困难,铆接变形量大,外形无法检测,一直是某型机研制中非常难协调的部件。

根据结构分析,装配时其外形主要受机加、钣金组合框、 内外蒙皮、 带板定位及铆接变形的共同影响。 根据工艺要求,设计对进气道前段结构进行较大的更改、优化,主要有:

1)21框、22框、23框、24框由钣金组合框改成整体机加框或机加组合框

通过更改, 减少了钣金件, 减少了零件制造工装,降低制造、装配费用;增加定位孔,提高定位精度,简化装配工装设计、制造;产品铆接完工后,在型架上以定位孔为定位基准,使外形检验得以实现;骨架刚性大幅提高,减少钣金校形,提高零件间的协调和产品的表面质量。

2)进气道前、后段对接形式改进

24框增加了机加对接箍,将进气道前、后段对接由原来的24框框后对接改为框前对接, 便于工人现场修配、铆接操作。

3)进气道前段与机身中段对接形式改进

设计改进后,20框接头与机身20框机加角盒及钣金框连接;21框接头与机身20框钣金框连接;22框接头与机身22框整体机加框连接;23框接头与机身23框钣金框相连;24框接头与机身24框钣金框连接。更改后的对接形式如图2所示。

图2 进气道前段与机身中段的对接形式图

2.2 装配流程优化

根据改进后的进气道前段结构特点及工艺性分析,优化了进气道前段的装配流程,其装配流程如图3所示。

图3 进气道前段装配流程

2.3 工装设计改进

由于产品结构的优化与改进, 使型架设计改进成为可能,改进后的型架及产品定位如图4所示。

图4 型架及产品定位图

其中:①、②为横向内形卡板,③为24框卡板及接头定位器,④为23框卡板及接头定位器,⑤为22框卡板及接头定位器,⑥为21框卡板及接头定位器,⑦为20框卡板及接头定位器,⑧为唇口定位器。

对比之前的工装设计,在型架改进方面主要有:

2.3.1 框定位形式改进

21框、22框、23框、24框由原来的定位器卡板改成接头定位器。 带来的好处有:

1)使框定位形式变得简单、准确。

2)参照框卡板的外形, 可以判断产品与工装的协调性。

3)产品架外铆接完工后, 通过定位孔在型架上定位,解决了过去产品无法返架,无法进行外形检测的难题。

4)对接时通过20框、22框接头的定位孔定位,便于产品固定和定位调整。

2.3.2 设置横向内形卡板

利用内侧横向卡板上的定位器将口框、 内蒙皮压贴在骨架上,保证与机加骨架贴合;利用卡板的外形检查进气道内形面,保证内形的准确性。

2.3.3 设置外形工作检验卡板

将外形卡板外形放大3 mm, 可同时作为工作卡板和检验卡板。

铆接钣金框时, 钣金框内侧与进气道内蒙皮贴紧,外侧通过外形卡板检查其间隙,以保证骨架铆接的准确性;外蒙皮定位时,用卡板上的压紧器将其与机加框外形压紧后装配。

工作检验卡板的设计,减少了检验卡板,既能满足装配要求,又能进行外形检测,降低工装制造费用和卡板更换的麻烦。

2.4 外形控制方法改进

更改后的进气道前段20框、21框、22框、23框、24框均为整体机加框或机加组合框,其制造准确度高、刚性强,不容易产生装配变形,故采用工艺孔定位。具体控制措施如下:

1)统一基准

将设计基准、加工基准、装配基准相统一,减小基准转换误差。

2)数字化制造与协调

钣金零件模具全部建工艺数模,采用数控加工;机加零件全部采用数控加工,提高零件制造精度;型架卡板、定位器均采用三维数字化设计、制造,激光跟踪仪安装、检测,保证装配型架制造准确性和协调性;机加框采用定位孔定位,提高了装配定位的准确性和协调性。

3)铆接过程控制

根据进气道前段结构特点设置内形卡板和压紧器、外形工作检验卡板及压紧器,保证铆接过程中零件始终处于压紧状态,提高结构刚性,减小铆接变形。

2.5 蒙皮间隙控制

受现有的生产条件限制, 蒙皮对缝位置主要靠卡板上的蒙皮分割线控制, 蒙皮间隙控制主要靠修配达到, 因此控制蒙皮余量至关重要。 蒙皮余量控制、修配原则为:

1)余量尽量不放或少放。

2)斜边或曲度大的边不放余量, 直边或曲度小的边放余量。

3)放余量的边要便于修配。

4)固定边或约束边不放余量, 活动边或自由边放余量。

5)相邻边两边只能一边放余量,作为修配基准,另一边不放余量。

6)口框一般不放余量,蒙皮或口盖放余量。

2.6 对接工艺改进

根据产品结构特点及工装改进情况, 制定如下对接工艺改进措施:

1)进气道前、后段对接时采用中间过度蒙皮放余量的办法补偿,蒙皮以进气道前段为准进行修配,修配时蒙皮不用穿过框就能插进去,便于工人操作。

2)由于零件制造、型架制造、定位误差、铆接变形等因素引起综合误差积累, 进气道前段与机身中段对接时难免出现外形、框平面、定位孔不协调的情况,在实际装配时可以采用以下方法解决:

①左右方向以进气道前段外形为准调整与机身中段对接时的状态, 必要时可以参照进气道前段下架时的外形检测数据。

②前后方向以22框接头与机身中段相应框平面为对接基准,20框可以采用垫片补偿;其余钣金框允许利用零件的弹性变形强迫铆接。

③20框、22框接头上的定位孔作为对接时的辅助或参考基准,定位时,允许用小销子调整或扩孔定位,对上、下、左、右方向有约2 mm的补偿量。

3 结语

新的装配协调控制改进方案综合了产品设计改进、工艺方法调整和工装改进等,具有先进性、可操作性和一定的创新性。 按照上述方法进行的进气道前段装配,经过08、09架工程验证,避免了改进前出现的问题,基本满足了设计技术要求,提高了产品装配质量,取得了良好的经济技术效果。

[1]王云渤, 张关康, 冯宗律. 飞机装配工艺学. 北京:国防工业出版社,1990,1.

[2]程宝蕖.飞机制造协调准确度与容差分配. 北京:航空工业出版社,1979,2.