Missan油田盐膏层钻井技术

2013-12-01李军伟赵景芳杨鸿波

李军伟,赵景芳,杨鸿波

马德新,桑 华 (中海油田服务股份有限公司天津分公司,天津300452)

Missan油田位于伊拉克东南部Missan省,毗邻伊朗边界,构造上处于美索不达米亚地区。地层自上而下分别是第三系的Upper Fars,Lower Fars,Jeribe组和白垩系,其中Lower Fars组为盐膏地层,厚约800m,埋藏深度2000~3000m,岩性包含大段的硬石膏、软石膏、软泥岩、纯盐层等,层间夹有高压盐水。20世纪70年代,该油田进行了第一批井钻井作业,受盐膏层蠕变的影响,井下事故多发。由于开发难度大,油田后续开发计划一再延后。2009年油田恢复钻井,运用盐膏层蠕变机理,应用高密度钻井液成功抑制了盐膏层的蠕变,但由于地层压力窗口窄,盐膏层中含有异常活跃的高压盐水层,钻井过程中又出现了井漏、溢流、井眼缩径现象,卡钻、卡套管等井下事故频发,部分井甚至报废。在认真分析、总结的基础上,针对高压盐水的影响,从钻井液密度、钻井液体系、钻具组合及固井方面进行了改进,通过作业实践,有效解决了上述问题。

1 钻井作业难点

1.1 盐水层压力高

受构造运动的影响水平方向存在挤压,大水平地应力作用使盐膏层具有很高的压力。盐水层的最大压力系数高达2.04,流动性强,一旦压力失衡,极易侵入井筒,且速度很快;另一方面,平衡地层压力需要高比重钻井液平衡,高密度钻井液抗污染能力弱,高压盐水流动性很强,易侵入井筒,污染钻井液,破坏其流变性。

1.2 作业压力窗口窄,蠕变速度快

为平衡高压盐水、抑制地层蠕变,钻井液密度已经接近地层承压的极限,很容易压漏地层。在发生漏失的情况下,井筒内液柱压力下降,引发高压盐水侵入或溢流,这将进一步降低井筒内液柱压力且不能抑制地层蠕变,盐膏层在很短的时间内发生蠕变。此前已有多口井漏失后出现溢流,并导致卡钻、卡套管等井下事故,井径测量显示部分井段严重缩径,固井质量不合格。

1.3 盐水层分布井段长

高压盐水分多层夹于盐膏层中,埋藏深度2300~2800m,垂向分布厚度达500m。高密度条件下,钻井液和水泥浆中的加重剂易出现下沉,使上部井段的液柱压力降低,不能平衡上部高压盐水。此前的作业过程中已经有多口井在测井期间因为重晶石下沉发生溢流,绝大部分井固井候凝期间由于铁矿粉在水泥浆凝固前下沉,水泥浆柱出现上部密度高、下部密度低的情况,导致上部层段的高压盐水流上窜,固井后套管环空出现压力升高的现象。

2 技术对策

2.1 选择合理的钻井液密度

常规盐膏层作业要重点确定最低钻井液密度,以平衡地层压力、抑制地层蠕变[1-11]。该区域盐膏层钻井液密度窗口窄,除了要确定钻井液密度的下限外,为防止漏失,钻井液密度要尽可能低。利用电测资料对盐膏层蠕变速率与钻井液密度的关系进行了研究,结果表明密度保持在2.23g/cm3盐膏层蠕变速率为0.001mm/h,满足该井段钻井作业工期的要求,且大于高压盐水层的压力系数,是钻井液密度的下限。为确定钻井液密度的上限,在盐膏层顶部进行了地层破裂压力试验,确定了地层破裂压力系数2.40,根据和钻井液的环空沿程损失压力推算钻井液密度上限为2.30g/cm3。最终确定钻井液密度范围(2.23~2.30)g/cm3,实际应用过程中成功抑制地层蠕变,实现了不溢不漏。

2.2 优选钻井液体系

高密度钻井液密度高、固相含量大,抗污染能力弱。前期在该地区采用的饱和盐水氯化钾聚合物体系,受高压盐水的污染钻井液流动性急剧变差,甚至失去流动性。为利于流变性能控制,在总结已钻井经验的基础上,经充分论证选用具有较高的膨润土容量限的复合有机盐钻井液体系。Cl-含量保持在180000mg/L左右可应对高压盐水侵入导致的盐岩溶解、盐重结晶等影响。根据地层岩性预测高压盐水钙离子含量较高,通过抗钙侵实验,钻井液流变性能保持稳定。通过加重剂的悬浮能力试验,48h和72h上下钻井液密度差均为0.05g/cm3,满足上部钻井液柱压力平衡高压盐水的要求。

2.3 钻具组合调整

国内盐膏层钻进要求尽量简化钻具组合,目的在于预防地层随时间的蠕变。该油田盐膏层具有蠕变速度快的特点,钻具组合设计理念从预防转向对蠕变缩径的处理。为利于井壁修整,采用了欠尺寸双扶正器钻具组合。为应对蠕变缩径可能出现的卡钻,使用随钻震击器、倒划眼齿的扶正器和抗拉强度更高的钻杆,以利于井下处理。具体如下:钻头+双母接头 (带浮阀)+8in无磁钻铤1根+扶正器钻铤1根扶正器+8in钻铤12根+8in随钻震击器+8in钻铤2根+转换接头铤3根+转换接头钻杆。

2.4 固井作业应对方案及措施

1)应用双级固井压稳高压盐水层 该区域盐膏层底界接近3000m,为防止固井过程中水泥浆中的加重剂——铁矿粉下沉引起溢流,采用双级固井缩短每一级的固井井段。一级水泥浆上返至盐膏层以上150m,长约950m,封固盐膏层井段。高压盐水含盐量高,对水泥浆有缓凝作业,在水泥浆中加入促凝剂使水泥浆快速稠化,以保证二级固井前水泥浆初凝。二级水泥浆封固盐膏层以上井段,长约1800m,为防止二级固井水泥浆中的加重剂下沉至一级固井井段,待一级固井水泥浆初凝后方可进行二级固井作业,以保证压稳高压盐水层。针对一级固井可能出现的漏失、溢流地层蠕变缩径造成水泥浆堵塞分级箍循环孔,一级固井侯凝期间,采用循环加压法候凝。二级固井完成后,环空蹩压候凝,防止地层蠕变形成微裂缝为高压盐水提供溢流通道。

2)加强固井防漏 为了压稳高压盐水层、防止地层蠕变,全井段使用密度高达2.30g/cm3的水泥浆固井。针对固井期间可能造成的漏失,固井期间控制井底压力始终处于地层破裂压力以下,具体措施有:①严格进行地层承压试验,落实地层承压能力;②加强井底循环压力控制。固井前降低泥浆的屈服值,使其保持良好的触变性,避免引起压力激动;③由于套管与井壁之间的环空间隙小于钻杆,井底循环压力增加很大,应用专业软件预测下套管后的井底循环压力,并结合实测泵效,严格控制排量;④设计合理的水泥浆柱结构,在确保压稳高压盐水的基础上,准确评估固井期间的井底循环压力,严格控制水泥与加重材料的混合比例使水泥浆密度保持合理的变化范围,避免压漏地层。

3 应用效果

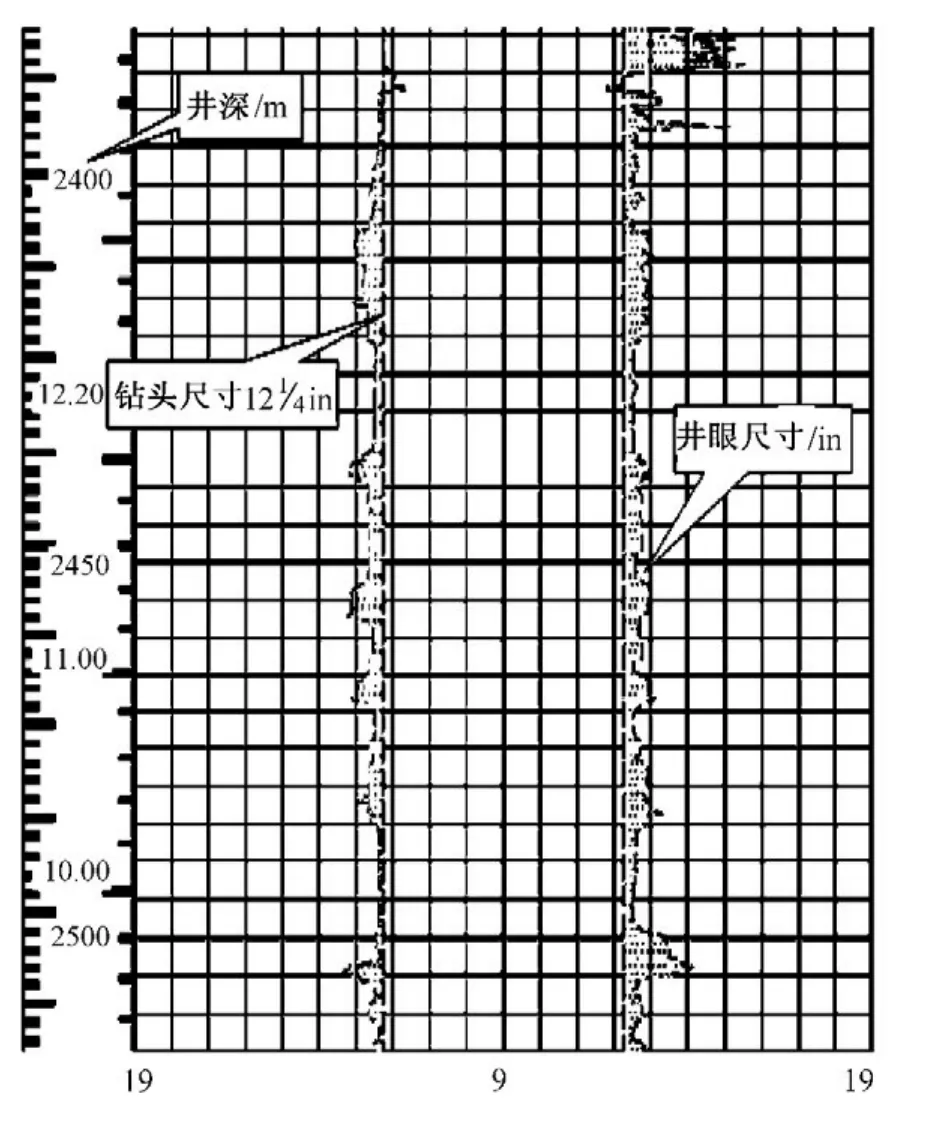

在Missan油田首批复产井应用了上述技术对策,具体效果如下:①控制钻井液密度在2.23~2.30g/cm3范围内、井底ECD (当量循环密度)保持低于2.40g/cm3,在首批井中均没有发生漏失和溢流,成功抑制了地层蠕变,压稳了高压盐水。与漏失井相比 (见图1和图2),井眼缩径现象得到明显改善,表明选定的钻井液密度适应该油田窄压力窗口作业的要求。②复合有机盐钻井液体系有效预防了高压盐水造成的污染,钻井液保持了良好的流变性。在测井时间超过60h的情况下,没有出现溢流,验证了钻井液沉降稳定性满足作业要求。③钻具组合调整后,去除了盐膏层井段扩眼作业,起下钻作业显示井眼保持通畅。④消除了此前固井作业出现的漏失、溢流或环空带压现象。盐膏层顶部和底部井段CBL声波幅度测井相对声幅保持在25%以下,保证了对高压盐水层的封固。⑤由于井下事故和复杂情况的大幅减少,该井段的钻井时间由最高100.4d降低至15.5d。

图1 漏失后易蠕变井段井径图

图2 未漏失易蠕变井段井径图

4 几点认识

(1)高密度钻井液压漏地层,导致井筒压力降低是造成高压盐水溢流、地层迅速蠕变、钻井事故频发的主要原因。

(2)应根据盐膏层蠕变速率、地层破裂压力严格确定钻井液密度上限,防止井底循环压力过高,压漏地层。

(3)高密度复合有机盐钻井液体系具有较强的抗污染能力,沉降稳定性好,可有效应对Missan油田含高压盐水的盐膏层钻井作业。

(4)应用具有井壁修正和倒划眼功能的钻具组合,可以应对井筒压力失衡引起的地层快速蠕变缩径。

(5)应用双级固井,加强固井期间的防漏,能有效应对地层压力窗口窄、水泥浆加重剂下沉等问题,有效隔离高压盐水层。