脉冲GTAW熔池行为和焊缝成形的三维数值模拟

2013-11-30高如超饶政华李芸霄廖胜明

高如超,饶政华,李芸霄,廖胜明

(中南大学 能源科学与工程学院,湖南 长沙,410083)

脉冲 GTAW 焊接的电流幅值按照一定频率周期性地变化,交替出现峰值电流和基值电流。在每个脉冲中,峰值电流加热和熔化工件形成熔池,基值电流维持电弧燃烧同时使输入工件的热量减少,因此,脉冲 GTAW 过程具有较好的电弧特性和较低的热量输入,其应用日益广泛[1]。熔池凝固后在工件上形成相互搭接而成的焊缝[1−2]。焊缝的最终形状是评判整体焊接性能的重要指标,它对焊接件的结构应力、焊接接头的强度和疲劳寿命等有重要的影响。脉冲GTAW焊缝表面还伴随着焊波的产生[1−2],它与焊接过程中偏析、多孔等微结构缺陷有关。许多研究者利用实验[3−6]和数值[7−9]方法研究 GTAW 焊接的熔池行为和焊缝成形。由于高温电弧以及母材金属的不透明性,许多参数(如温度、速度等)难以用实验方法测得,无法获得对脉冲GTAW过程的完全理解。Kim等[7]研究了脉冲GTAW焊接熔池内的流动、传热和相变的现象。武传松等[8]分析了脉冲电流对GTAW焊接熔池流场、温度场和形状的影响。赵明等[9]建立三维GTAW模型研究了移动热源作用下不锈钢薄板熔池行为。然而,焊接电流对脉冲 GTAW 焊缝成形以及表面焊波的影响尚未获得足够的重视,为此,本文作者应用流体容积法(VOF)和连续介质模型建立三维非稳态的GTAW移动焊模型,模拟不同电流方式下的熔池行为和焊缝形成过程。

1 数学模型

1.1 控制方程

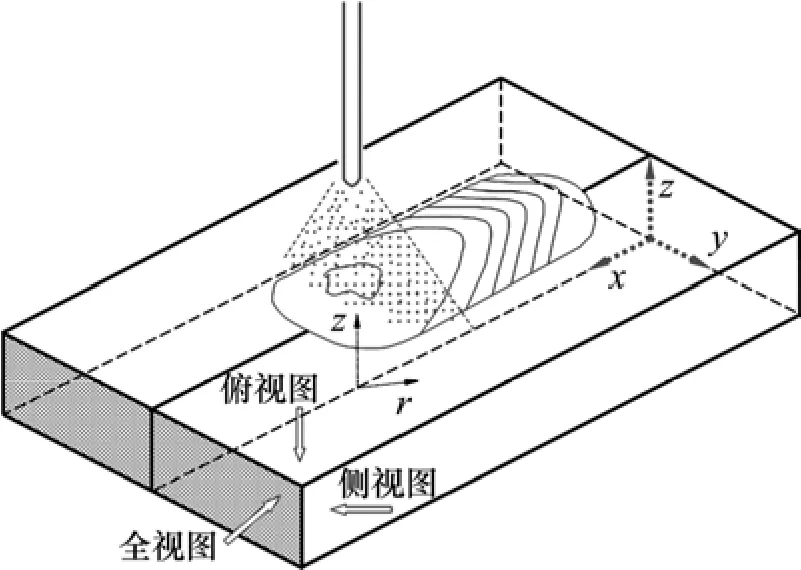

图1所示为GTAW平板堆焊过程的示意图。三维x–y–z坐标系统设在固定的金属平板上;二维r–z轴坐标系统设在电弧中心,并随之移动。假定电弧随电极沿x轴正方向匀速移动。本模型不包含电弧生成的过程,并假定电弧热和电弧压力在工件表面呈高斯分布[10]。该模型建立的非稳态控制方程组如下。

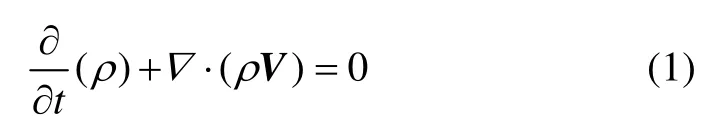

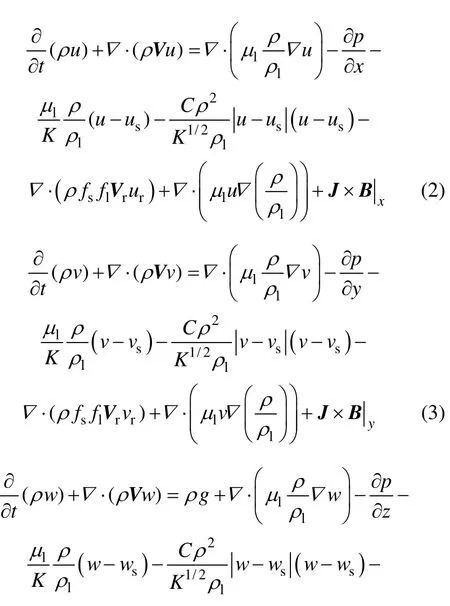

连续性方程:

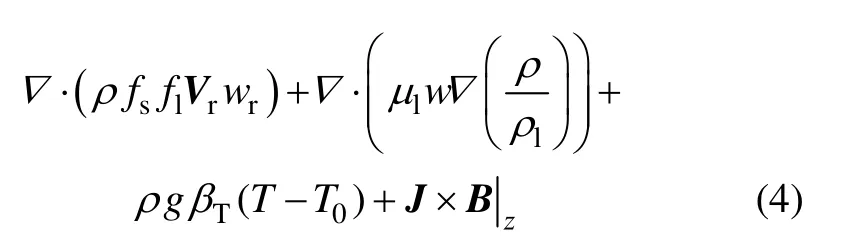

动量方程:

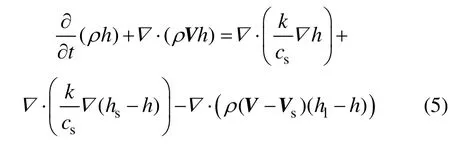

能量方程:

上述方程组用于确定金属区基本的物理参数,包括压力p、速度V(u,v,w)、焓h和温度T。金属材料的性质包括密度ρ、黏性系数μ、比热容c、导热系数k、渗透函数K、惯性系数C和固液态质量分量f,各物性参数的定义见文献[10]。g为重力加速度,J为电流密度矢量,B为磁感应强度矢量,βT为热膨胀系数,下标 s和 l分别表示固态和液态。Vr=Vl−Vs为两相区内液相与固相的相对速度矢量。模型中,采用连续介质模型[11]处理固液相变边界;能量方程(式(5))以焓函数给出,考虑金属熔化或凝固中吸收或释放潜热的过程。以上方程各项的物理意义见文献[10]。

图1 GTAW平板堆焊过程的示意图Fig.1 Schematic sketch of bead-on-plate GTAW process

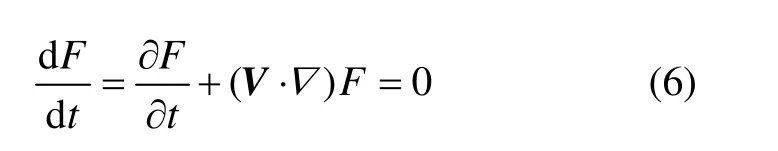

1.2 自由表面的跟踪

利用流体体积(VOF)法跟踪自由运动表面[12],该方法引入流体体积分数F(x,y,z,t)表示单位容积内流体所占的比例,满足以下方程:

在计算网格单元内取平均值,即为该单元内金属所占的容积分量。若F=1,则对应的单元格内充满金属;若F=0,则单元格内没有金属;而当F为0~1之间时,则表示金属的自由表面位于该单元格内。这样,可利用F计算自由表面单元及其法线方向,确定熔池的自由表面轮廓。

1.3 边界条件

(1) 沿自由表面垂直方向上的压力p应满足[13]:

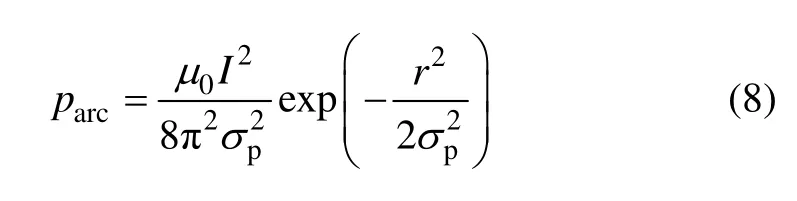

其中:parc为电弧压力;γ为表面张力系数;κ为自由表面的曲率。电弧压力按下式计算[14]:

其中:μ0为磁导率;I为电流;σp为电弧电压分布参数;r为距电弧中心的距离。

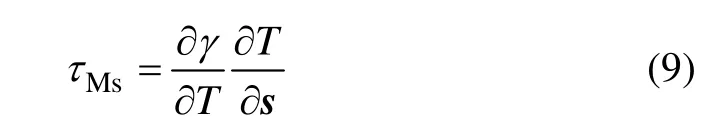

(2) 自由表面切线方向上,温度相关的Marangoni切应力表示为

其中:s为正切于自由表面的矢量。

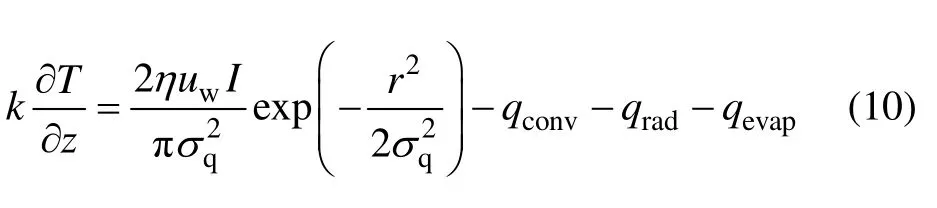

(3) 假设热流方向均垂直于工件表面,则工件顶部的温度边界条件为

其中:η为电弧传热效率;uw为电压;σq为电弧热流分布参数。由对流、辐射和蒸发产生的热损失qconv,qrad和qevaq分别为:

其中:Hev为液−气相变的潜热;W为熔化金属的蒸发率。

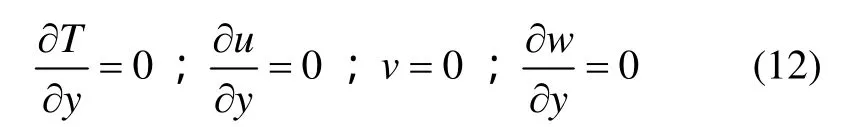

(4) 对称面y= 0,有

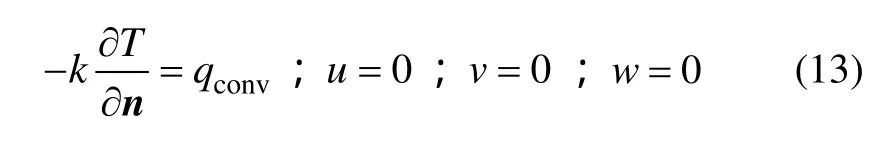

(5) 其他表面,有

其中:n为x,y,或z方向。

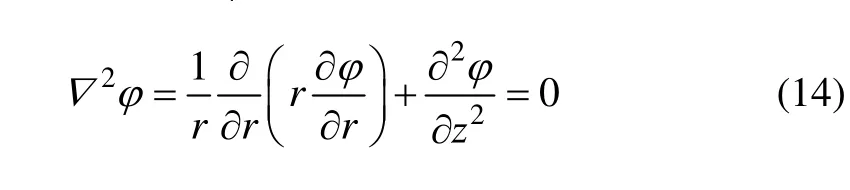

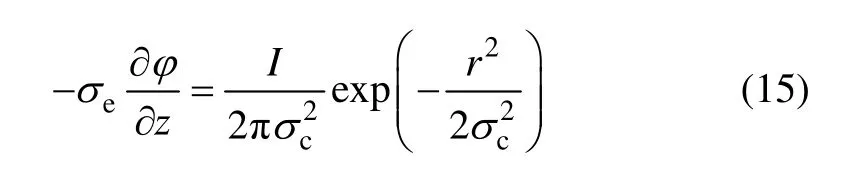

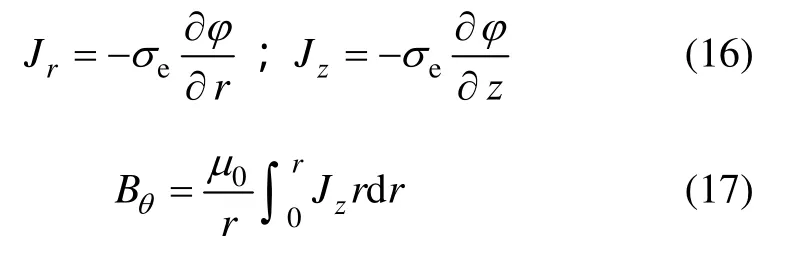

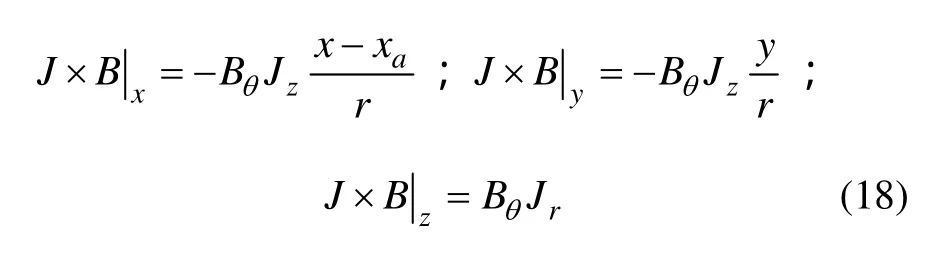

1.4 电磁力

假定电场为准静态及电导率为常数,电流方向指向负z方向,电势φ满足以下的麦克斯韦方程[15]:

在工件的上表面满足以下条件:

其中:eσ为电导率;cσ为电流分布参数。获得电势的分布之后,r–z方向上的电流密度Jr。Jz和自感应角向磁场强度Bθ可由下式计算:

因此,式(2)~(4)中电磁力3个方向上的分量由下式计算:

2 数值方法

对控制方程式(1)~(5)及边界条件进行迭代计算。在每一时间步长内:(1) 更新参数计算电流连续性方程(式(14)),获得该时刻的电流和电磁力分布;(2) 更新自由表面上的作用力以及热流强度分布,计算动量和能量方程(式(2)~(5));(3) 解 VOF 方程(式(6)),获得新的金属自由表面形状,更新计算区域各单元内的物性参数和边界条件;(4) 更新时间并将电弧中心移至新的位置,返回至步骤(1)重复上述过程,直至计算结束。

计算区域x×y×z= 300 mm×30 mm×10 mm。由于计算区域沿x–z平面对称,实际中仅计算一半区域,网格数为 610×76×82。由于熔池区域随电弧沿焊接方向移动,所以,计算中使用了自适应的非均匀网格,使熔池附近具有更密的网格。计算中平均时间步长为10−4s。

3 计算结果与讨论

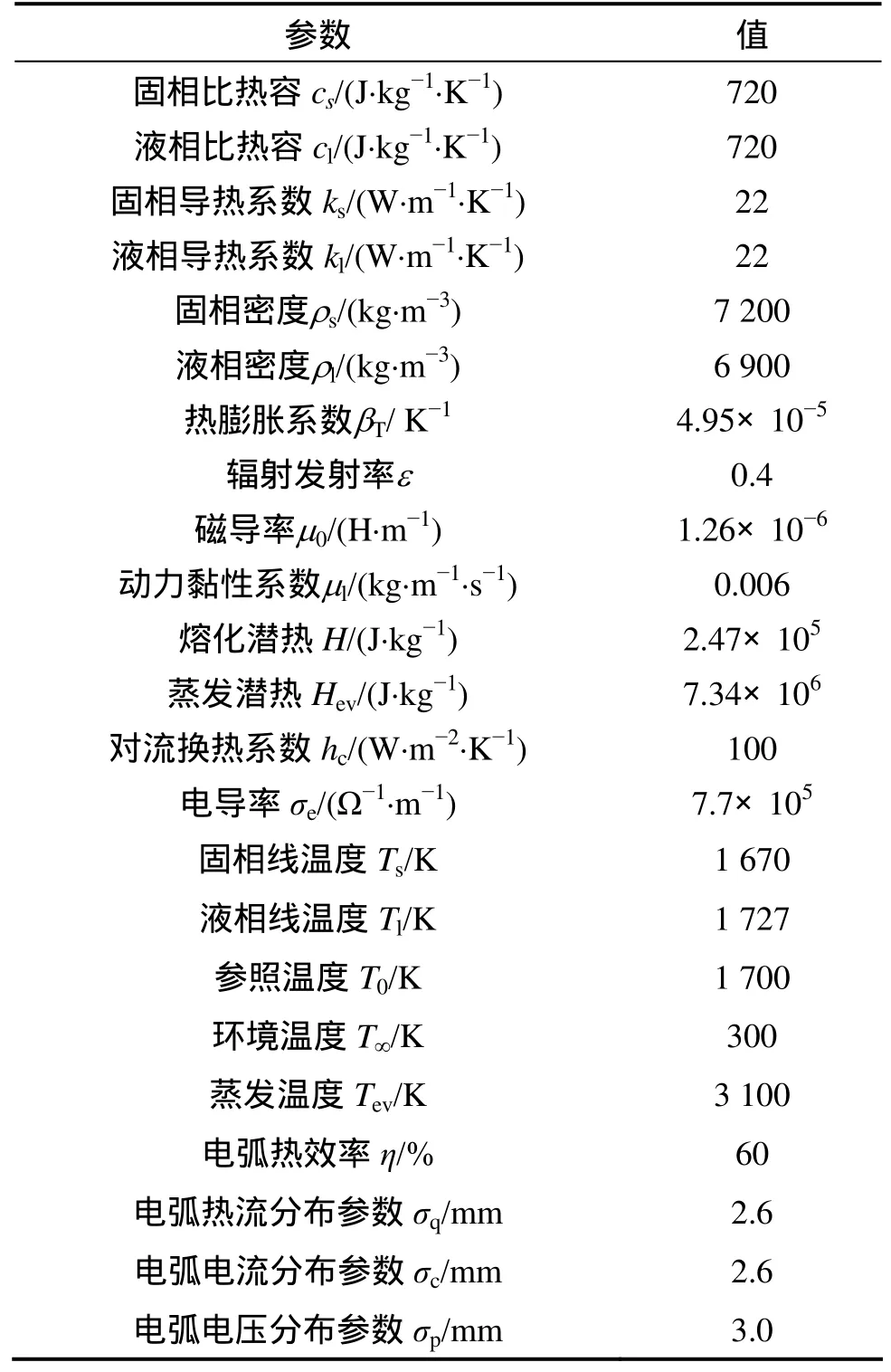

模拟脉冲电流方式下的GTAW焊接过程;同时,计算连续电流下的情形作为比较。如图1所示,工件为304L不锈钢平板(长300 mm,宽30 mm,厚6 mm),钨极焊丝连同电弧沿x轴正方向匀速移动。表1列示为 304L不锈钢的物性和计算所需的其他参数。如未特殊说明,连续电流为130 A,电压为12.2 V[1];脉冲电流下峰值电流Ip= 200 A(电压12.5 V),基值电流为Ib=42 A(电压11.2 V),脉冲频率f包括4个等级(分别为1,2,5和10 Hz),占空比为0.55。焊接速度为va=3.4 mm/s。为避免可能的末端影响,焊接从x=10.0 mm处开始;电弧点燃时刻设为t= 0 s。

表1 304L不锈钢的热物性和计算所需的其他参数Table 1 Thermophysical properties of 304L stainless steel and other parameters

3.1 熔池行为及焊缝成形过程

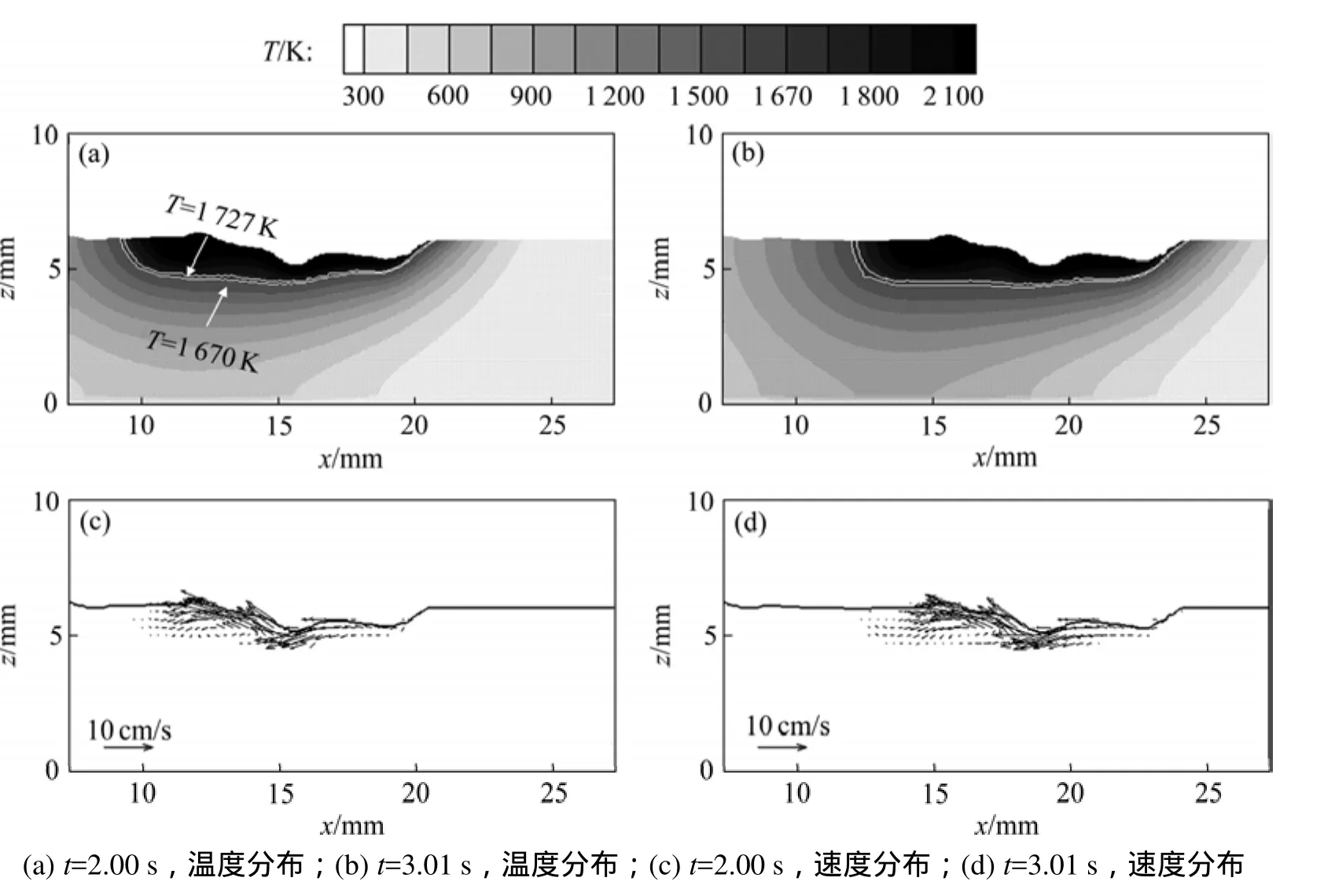

图2所示为连续电流下,不同时刻工件内温度和熔融金属速度分布的侧视图(y=0)。在电弧作用下,熔池的表面发生严重的变形,在电弧中心处形成1个凹坑。图2(a)和(b)中,液相线温度(T=1 727 K)和固相线温度(T=1 670 K)被标出。与固相区相比,熔池内的等温线形状因熔融金属的强烈对流而发生严重变形。与t=2.00 s时的情况相比,t=3.01 s 时的熔池面积和深度较大。这是因为随着焊接的进行,熔化的金属增加,熔池逐渐变大,直到工件的熔化与凝固速率达到平衡。图 2(c)和(d)中上表面由粗实线标出,图中仅画出 1/3的网格点数据以增加流场速度矢量的可读性。在凹坑的左侧,熔池表面形成一个从熔池中心向x轴负方向的扩散波,于是,在熔池的尾部积聚大量的高温液态金属。熔池前端的流体向前移动,速度相对较低。两相区(1 670<T<1 727 K)内几乎没有流动。上述流体流动的模式主要是电弧压力、电磁力、表面张力和重力共同作用的结果。电弧压力具有高斯分布,在电弧中心推动流体向下向外流动,是使熔池表面变形的主要原因。t=2.00 s和3.01 s 时的温度和速度分布非常相似,熔池的变形和凝固是一个连续过程,熔池凝固后的焊缝表面基本为平的,这与相关的实验结果相一致[3]。

图2 连续电流下,工件内温度和速度的分布侧视图Fig.2 Side views of temperature distributions and velocity distributions under continuous current

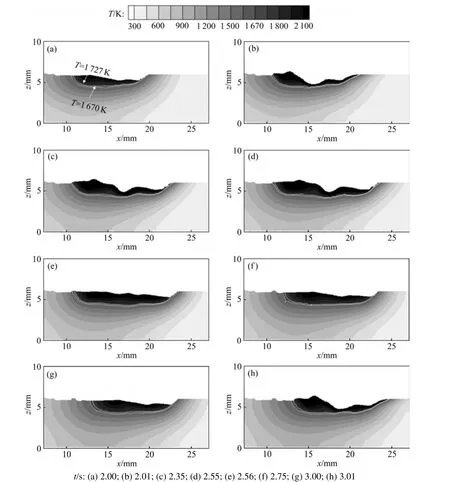

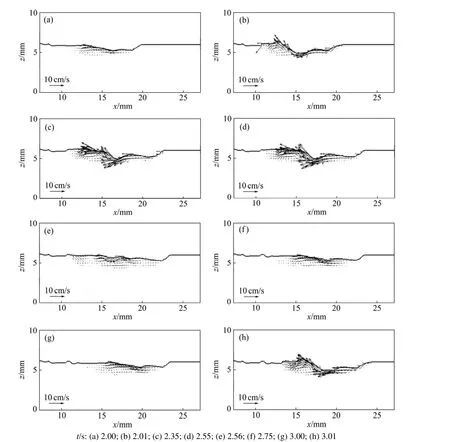

图3和图4所示为脉冲电流f=1 Hz下,t为2.00 s和3.01 s 时,工件内温度和熔融金属速度分布变化的侧视图(y=0)。从图3和图4可见:当t=2.00 s时,基值电流作用在熔池表面,熔池内高温区域较窄、速度较低,表面变形较小;当t=2.01~2.55 s时,电流处于峰值,作用于熔池的热流和电弧压力显著增加,熔池表面严重变形,熔池面积和深度不断增加,此时,速度和温度分布与图2中所示的情形类似,但熔池面积更大、速度更高。由于高温流体的向后传播,大部分高温液态金属积聚在熔池尾部;当t=2.56~3.00 s时,电流转为基值,作用在熔池的热流和电弧压力迅速降低,进入熔池的热量减少,温度降低,熔池面积和深度逐渐减小。在重力和表面张力的作用下,部分流体向前回流而填平凹坑,熔池表面趋于平坦。因此,由于脉冲电流引起的热流和电弧压力等的波动,导致上述的熔池周期性振荡。

图3 脉冲电流(f=1 Hz)下,工件内温度的变化侧视图Fig.3 Side views of temperature distributions under pulsed current (f=1 Hz)

图4 脉冲电流(f=1 Hz)下,工件内速度分布的变化侧视图Fig.4 Side views of velocity distributions under pulsed current (f=1 Hz)

当t=2.00 s时,熔池左侧的凝固焊缝表面上已形成1个凸起的焊波,熔池内的液体高度与凝固的焊缝顶部齐平。当t=2.01 s时,电流转为峰值,电弧压力增加,在电弧中心处形成1个凹坑,熔池内的速度和温度均显著增加。当t=2.01~2.55 s时,由于质量守恒,凹坑周围的流体被激起,产生由电弧中心向外且向上的流体流动。其中,大量的流体向后流动,液态熔池尾部表面的高度上升,其最高点远高于波纹顶部。随着焊接的进行,电弧向前移动,熔池尾部的凝固随之进行,导致液相线温度和固相线温度由左向右移动。当t=2.56~3.00 s时,在基值电流下,电弧压力减小,被激起的流体回落趋于填平凹坑;同时,液态金属冷却和凝固速度增大。当t=2.56 s 时,熔池尾部的一部分金属在回落前即被凝固(处于固体区或固液两相区内),形成焊缝波纹的波峰。当t=3.00 s 时,波纹被完全凝固。当t=3.01 s时,液相线移动到新的位置,处于低于波纹低谷的位置处。此时,电流变为峰值,熔池内流体温度和速度增加,熔池尾部液面升高;熔池的形状、温度分布和流动模式与t=2.01 s时的情形类似。以上为由脉冲电流引起的熔池周期性振荡的循环,周期为1.0 s,也是焊缝波纹形成的1个周期循环,与脉冲频率1 Hz一致。综上所述,脉冲电流周期性的变化引起熔池的振荡和凝固速率波动,造成脉冲GTAW焊缝表面形成焊波。而连续GTAW中的电流恒定,不会引起熔池周期性的振荡,因此,不会形成焊缝波纹。

3.2 脉冲电流频率对焊波的影响

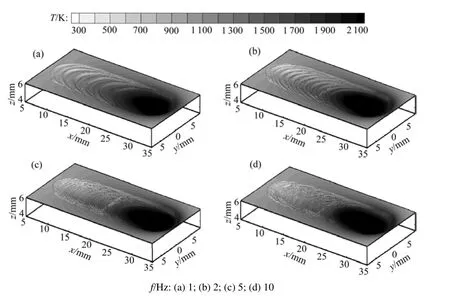

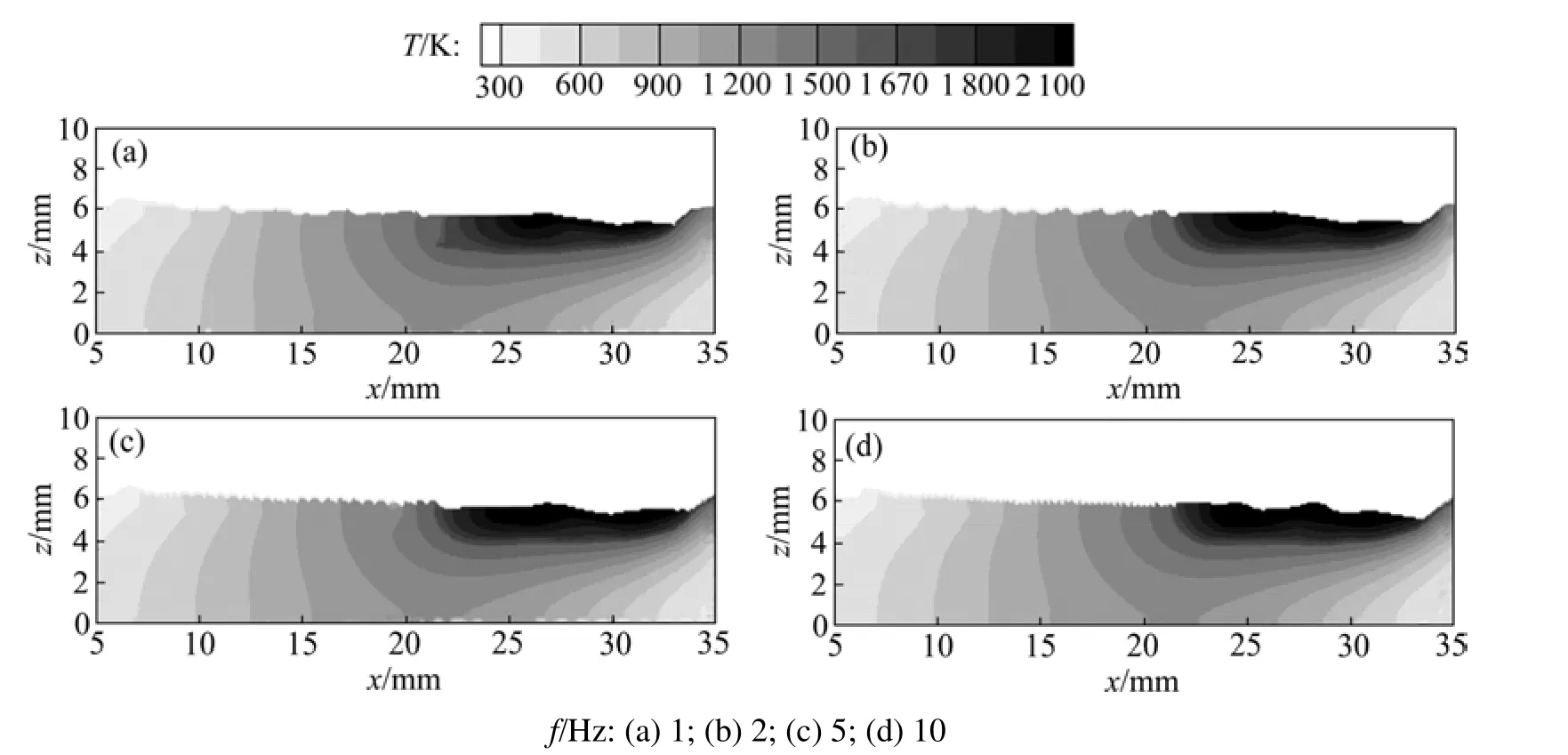

图5和图6所示为脉冲电流频率对温度、熔池形状和焊波的影响,其他焊接参数保持相同。从图5和图6可见:在高脉冲电流频率下,熔池内的对流和混合更强烈,焊波的高度和间距更小。f=1,2,5和10 Hz时的焊波平均高度分别为0.40,0.36,0.30和0.20 mm,平均间距分别为3.40,1.50,0.61和0.31 mm。这是由于脉冲频率增加,导致熔池周期性的振荡频率增加且沿焊接方向上的凝固速率减小,焊波间距和高度减小。

3.3 与实验结果的比较

图5 脉冲电流频率对焊波的影响(三维焊缝形状)Fig.5 Effect of pulsed current frequency on weld wave

图6 脉冲电流频率对焊波的影响(温度分布侧视图)Fig.6 Effect of pulsed current frequency on weld wave

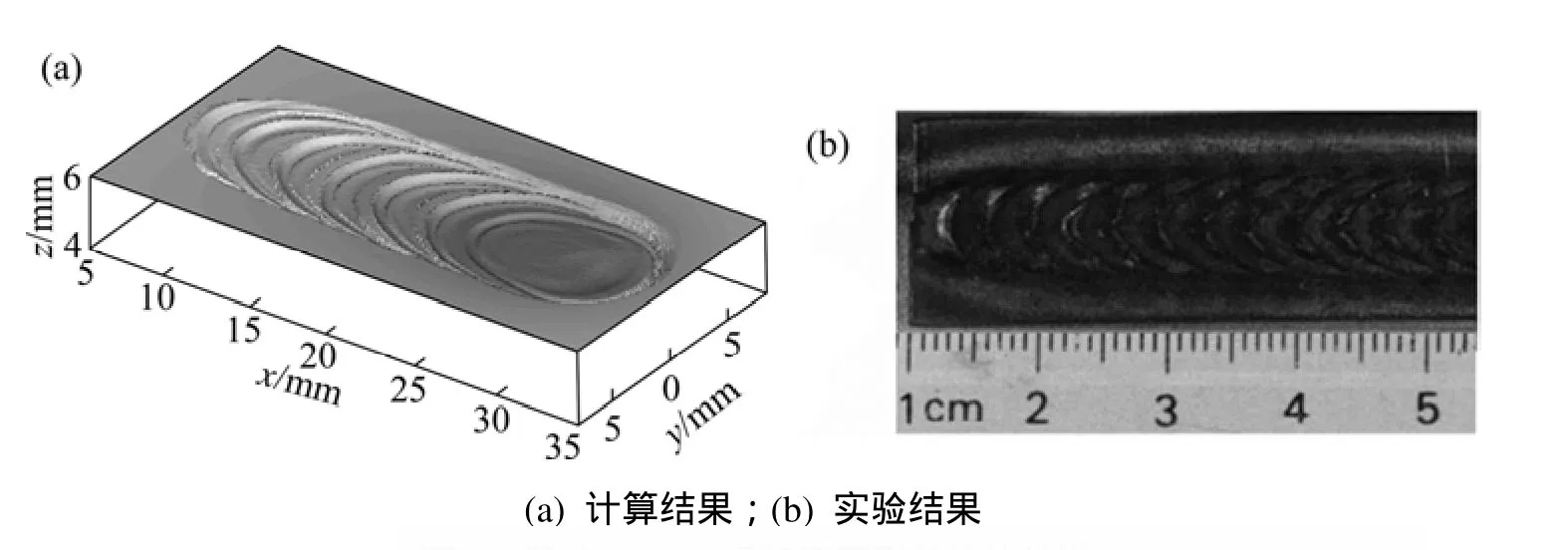

图7 脉冲GTAW焊缝表面形状的比较[3]Fig.7 Comparison of weld bead shape in pulsed GTAW[3]

图7 所示为相同条件下脉冲GTAW熔池完全凝固后焊缝表面形状的计算结果和实验结果[3]。焊接条件为:Ip/Ib=185/48 A,占空比 0.55,f=1 Hz,Va=3.4 mm/s;计算中,焊接时间为 6.00 s。发现两者的焊缝表面形状相似,焊波呈现规则的弧形;计算得到的焊波平均间距为 3.4 mm,与实验测得结果(约 3.46 mm)非常接近。

4 结论

(1) 建立了脉冲GTAW的三维非稳态数学模型,获得不同电流方式下熔池内瞬态速度和温度分布的熔池输运现象。在连续电流下,熔池的形态变化和凝固为连续的过程,不会产生焊波。在脉冲电流下,电流强度交替出现峰值和基值,造成进入熔池的热流以及电弧压力和电磁力等出现周期性的波动,从而引起熔池出现周期性的振荡和凝固速率变化,因此,在焊缝表面产生弧形的焊波。

(2) 模拟结果与实验结果吻合较好。脉冲电流频率增加,导致熔池周期性的振荡频率增加且沿焊接方向上的凝固速率减小,焊波间距和高度减小。

[1]O’Brien R L. Welding handbook (vol. 2)[M]. 8th ed. American Welding Society, 1991: 207−208.

[2]中国机械工程学会焊接学会编. 焊接手册(第1卷): 焊接方法及设备[M]. 3版. 北京: 机械工业出版社, 2007: 128−129.Welding Institute of Chinese Mechanical Engineering Society.Welding handbook (vol. 1): Welding method and equipment[M].3rd ed. Beijing: China Machine Press, 2007: 128−129.

[3]Lothongkum G, Chaumbai P, Bhandhubanyong P. TIG pulse welding of 304L austenitic stainless steel in flat, vertical and overhead positions[J]. Journal of Materials Processing Technology, 1999, 89/90: 410−414.

[4]Ravisankar V, Balasubramanian V. Optimising pulsed current TIG welding parameters to refine the fusion zone[J]. Science and Technology of Welding & Joining, 2006, 11(11): 57−60.

[5]Giridharan P K, Murugan N. Optimization of pulsed GTA welding process parameters for the welding of AISI 304L stainless steel sheets[J]. International Journal of Advanced Manufacturing Technology, 2009, 40(5/6): 478−489.

[6]Mishra S, Lienert T J, Jobnson M Q, et al. An experimental and theoretical study of gas tungsten arc welding of stainless steel plates with different sulfur concentrations[J]. Acta Materialia,2008, 56(9): 2133−2146.

[7]Kim W H, Na S J. Heat and fluid flow in pulsed current GTA weld pool[J]. International Journal of Heat and Mass Transfer,1998, 41(21): 3213−3227.

[8]武传松, 郑炜, 吴林. 脉冲电流作用下TIG焊接熔池行为的数值模拟[J]. 金属学报, 1998, 34(4): 416−422.WU Chuansong, ZHENG Wei, WU Lin. Numerical simulation of TIG weld pool behavior under the action of pulsed current[J].Acta Metallurgica Sinica, 1998, 34(4): 416−422.

[9]赵明, 武传松, 胡庆贤. TIG焊接熔透熔池形状和表面变形的数值模拟[J]. 机械工程学报, 2006, 42(10): 203−208.ZHAO Ming, WU Chuansong, HU Qingxian. Numerical simulation of penetrated weld pool geometry and surface deformation in TIG welding[J]. Chinese Journal of Mechanical Engineering, 2006, 42(10): 203−208.

[10]Rao Z H, Zhou J, Liao S M, et al. Three–dimensional modeling of transport phenomena and their effect on the formation of ripples in gas metal arc welding[J]. Journal of Applied Physics,2010, 107(5): 054905−14.

[11]Diao Q Z, Tsai H L. Modeling of solute redistribution in the mushy zone during solidification of aluminum-copper alloys[J].Metall Trans A, 1993, 24(4): 963−973.

[12]Torrey M D, Mjolsness R C, Stein L R. NASA–VOF3D: A three–dimensional computer program for incompressible flows with free surfaces[R]. Los Alamos: Los Alamos National Laboratory, 1987: 4−5.

[13]Kothe D B, Mjolsness R C. Ripple: a new model for incompressible flows with free surfaces[R]. Los Alamos: Los Alamos National Laboratory, 1991: 4−5.

[14]Tsai N S, Eagar T W. Distribution of the heat and current fluxes in gas tungsten arcs[J]. Metallurgical and Materials Transactions B, 1985, 16 (4): 841−846.

[15]Hu J, Tsai H L. Heat and mass transfer in gas metal arc welding,PartⅠ: The arc[J]. International Journal of Heat and Mass Transfer, 2007, 50(5/6): 833−846.