基于发动机匹配的涡轮增压器压气机优化设计

2013-12-03陈泓吴孝勤石秀勇倪计民彭益源李思宇

陈泓,吴孝勤,石秀勇,倪计民,彭益源,李思宇

(1.同济大学 汽车学院,上海,201804;2.昆明云内动力股份有限公司,云南 昆明,650224)

近年来,发动机计算机辅助工程(CAE)技术快速发展,计算流体力学(CFD)在发动机上获得了广泛应用[1],涡轮增压系统是发动机领域内强化升功率、改善燃油经济性、降低排放和恢复发动机高原动力性的有效技术措施,因此对增压系统进行CFD仿真计算具有重要意义[2−3]。国内外对增压系统的研究主要集中在压气机叶轮几何参数优化及流场分析、压气机蜗壳气体流动特性、增压系统匹配控制和瞬态响应特性以及可变喷嘴环(VNT)涡轮机性能匹配等方面[4−8],而对基于发动机匹配的压气机设计与性能优化研究的文献相对较少,因此,本文作者根据某款发动机的性能匹配要求,应用CFturbo软件对涡轮增压器压气机的叶轮、扩压器及蜗壳进行初始结构设计,并通过计算流体力学软件ANSYS CFX计算出该压气机性能,然后,应用AVL BOOST软件计算该压气机与发动机的匹配性能,根据两者匹配结果对压气机结构及性能进行优化,使两者的匹配性能得到改善,以达到提高发动机性能的目标。

1 压气机初始结构设计

1.1 压气机初始结构设计条件

针对一款 3.0L四缸废气涡轮增压中冷柴油机进行压气机设计,该柴油机的基本结构和运行参数如表1所示。

从表1可知:该柴油机最大扭矩点对应的转速为2 000~2 200 r/min,此时柴油机的进气流量为356~420 kg/h,进气压比为1.96~2.10。结合压气机叶轮相关设计参数的选取准则和规范[6],确定所设计叶轮的主要参数如表2所示。

表1 柴油机的基本结构和运行参数Table 1 Structural and operation parameters of diesel engine

表2 叶轮主要设计参数Table 2 Main design parameters of vane

1.2 压气机叶轮结构设计

CFturbo是参数化的叶轮及蜗壳设计软件,广泛应用于压气机、涡轮等旋转机械的设计,只需要设定流量、效率等性能需求,就可以自动生成叶轮及蜗壳造型。因此,根据表2所确定的压气机叶轮设计参数,应用CFturbo软件可以对叶轮进行高效、快捷设计。CFturbo软件设计的叶轮如图1所示。

图1 CFturbo叶轮结构设计图Fig.1 Structural design sketch of CFturbo vane

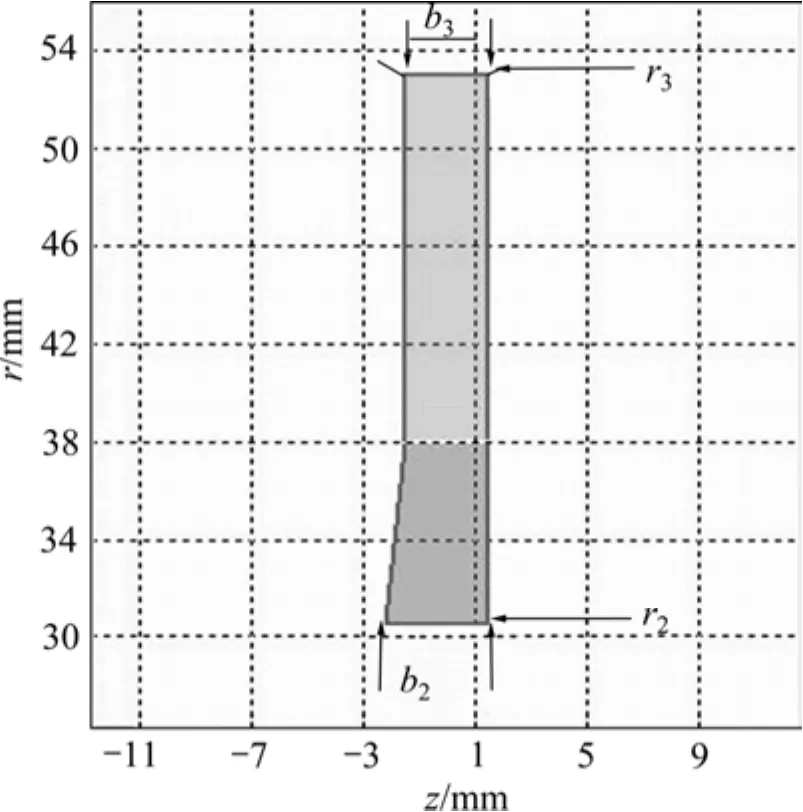

1.3 压气机无叶扩压器结构设计

设计的无叶扩压器选取平行壁扩压器类型,考虑到无叶扩压器进口、叶轮出口处气流的速度很大,熵增明显,为了减少扩压器进口处的主流与尾迹掺混损失[9−10],在扩压器进口段的一小部分做成收缩形。其他的相关设计参数 D3/D2(D2和 D3分别为叶轮和无叶扩压器出口直径)选定为1.75,b3(b3为无压扩压器出口宽度,b2为叶轮出口叶片宽度)选定为 3.0 mm,具体结构参数如图2所示。

1.4 压气机蜗壳结构设计

在蜗壳设计中,为了确保蜗壳与叶轮的匹配性能,应充分考虑叶轮出口气流状态对蜗壳结构的影响。在CFturbo软件中,蜗壳的设计参数必须包括与之相匹配叶轮的相关参数。然而,根据CFturbo软件的参数化设计思路,在蜗壳设计中可以直接调用上述已设计完成的叶轮模型文件,简化了相关设计过程。CFturbo软件所设计的蜗壳如图3所示。

图2 CFturbo无叶扩压器结构参数Fig.2 Structural parameters of CFturbo vaneless diffuser

图3 CFturbo蜗壳结构设计图Fig.3 Structural design sketch of CFturbo volute

将初始设计的叶轮、蜗壳等部件装配起来,组成压气机三维结构实体,为性能的仿真计算提供模型。

2 ANSYS CFX软件的应用研究

为了研究计算流体力学软件ANSYS CFX进行涡轮增压器压气机模拟计算的可靠性和精确度,对某一款涡轮增压器的压气机(此压气机并非文中初始结构设计的压气机)性能进行模拟计算。

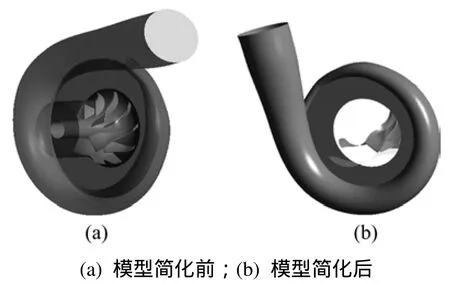

2.1 计算区域

应用计算流体力学软件ANSYS CFX中的Turbo计算模块,对涡轮增压器的压气机叶轮及蜗壳进行整体计算。因为压气机叶轮形状具有严格的周期性对称规律,所以在计算时可以对其进行简化处理,如图 4所示。

图4 压气机模型简化处理Fig.4 Simplification of compressor model

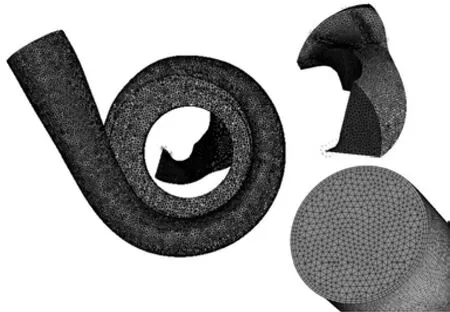

2.2 网格生成

本文应用ANSYS ICEM网格划分软件对压气机模型进行网格划分。为了考虑壁面边界层的影响,采用混合网格对单流道简化模型进行划分,壁面附近采用三棱柱网格、主体采用四面体网格划分,压气机叶轮及蜗壳网格如图5所示。

图5 压气机叶轮及蜗壳网格Fig.5 Compressor vane and volute grids

2.3 计算边界条件

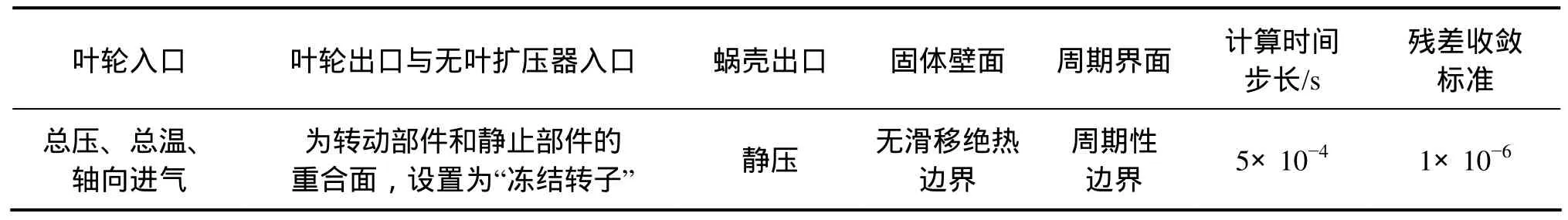

压气机性能计算采用计算流体力学中的SIMPLEC算法,求解压气机流道内的三维湍流雷诺平均N-S方程和中心节点有限体积方法离散方程,差分格式选择二阶精度的中心差分,湍流模型采用标准k−ε湍流模型。

为了方便模拟计算结果与试验结果进行对比,边界条件完全按照试验测量的同一转速下各测点平均值进行设置。具体的计算边界条件和相关参数见表3。

表3 计算初始边界条件Table 3 Initial boundary conditions of calculation

2.4 计算结果分析

通过对压气机模型进行计算,得出了4个不同转速下的压气机性能曲线,并将其与3种相应转速下的试验值进行对比,如图6所示。

图6 压气机计算结果与试验结果对比Fig.6 Comparison of calculation results and testing results of compressor

从图6可知:压气机低转速运行时,压比的计算值和试验值能够很好的吻合,相对误差在 3%以内,而效率的计算值与试验值相对误差为 5%;压气机高转速运行时,计算压比和试验压比、效率计算值和试验值总体吻合情况较好,相对误差在3%以内。

对计算流体力学软件ANSYS CFX应用于压气机性能仿真计算过程的综合分析认为,虽然计算值和试验值不能完全相符,但是两者之间的误差在可接受范围之内,且变化趋势相同。因此该模拟计算方法精度可靠,能够满足压气机性能仿真计算及分析要求。

3 初始设计的压气机性能计算

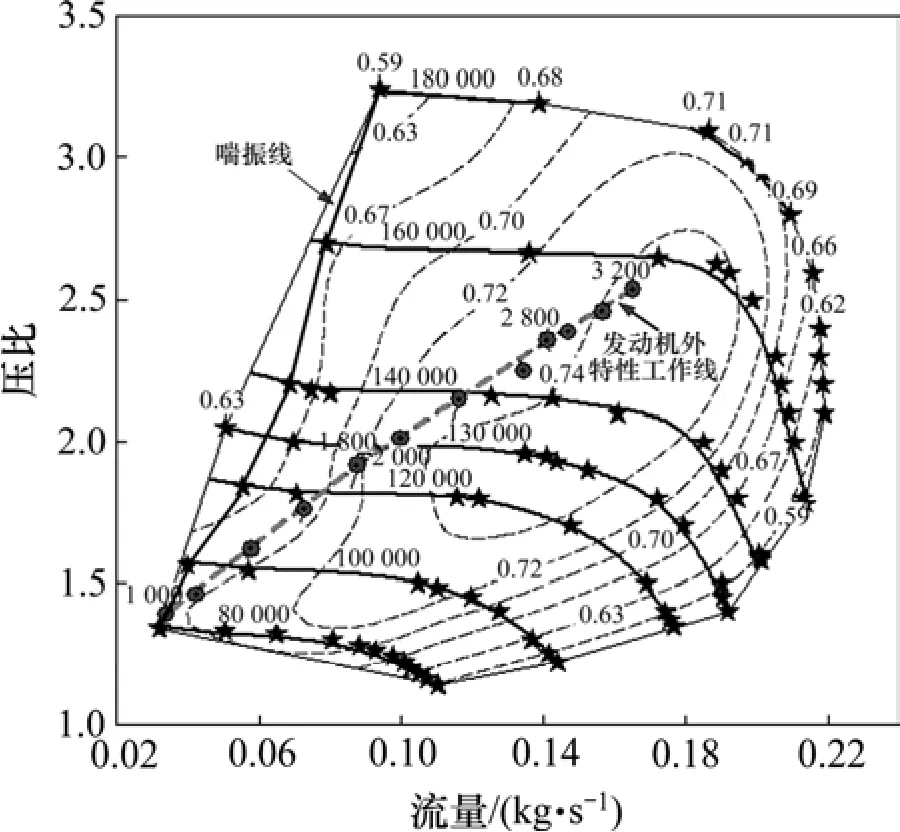

应用计算流体力学软件ANSYS CFX,分别计算初始设计压气机在不同转速时的效率及压比随流量变化的值,将这些性能参数绘制成压气机流量特性曲线图(MAP图),如图7所示。

图7 初始设计压气机流量特性MAP图Fig.7 MAP of initial compressor flow performance

从图7可知:初始设计压气机具有较宽广的高效率范围区域,能够改善发动机匹配性能;在转速130 000 r/min、压气机流量为421.92 kg/h时,压气机的压比为1.97,该值跟初始设计所要求的压比相对误差仅为1.52%,基本满足了初始设计要求。

4 初始设计压气机与发动机匹配

4.1 柴油机模型的建立和标定

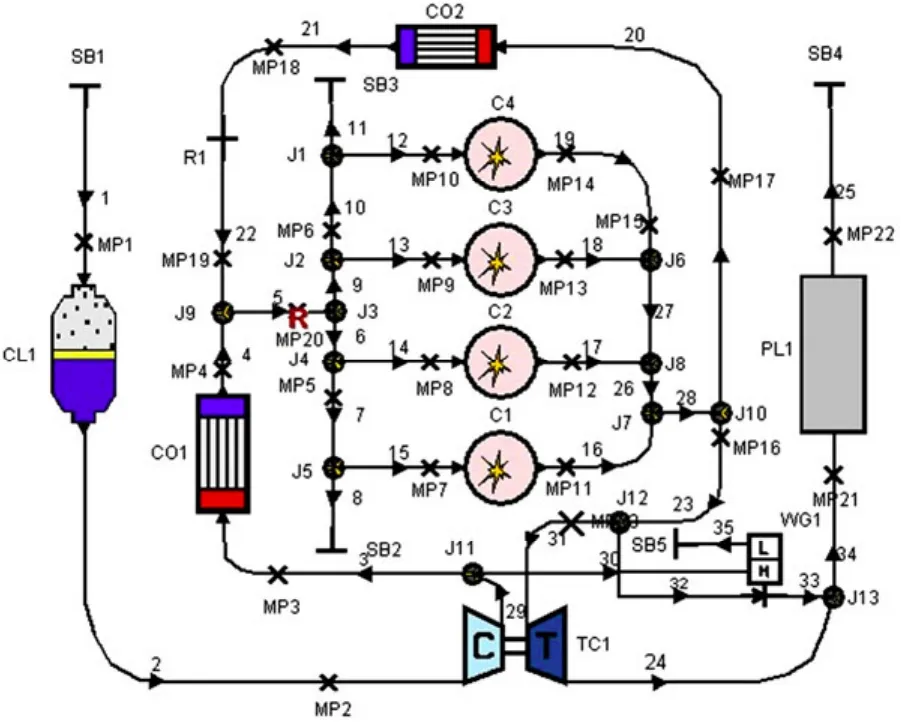

选择AVL BOOST软件建立柴油机的一维仿真计算模型,如图8所示。

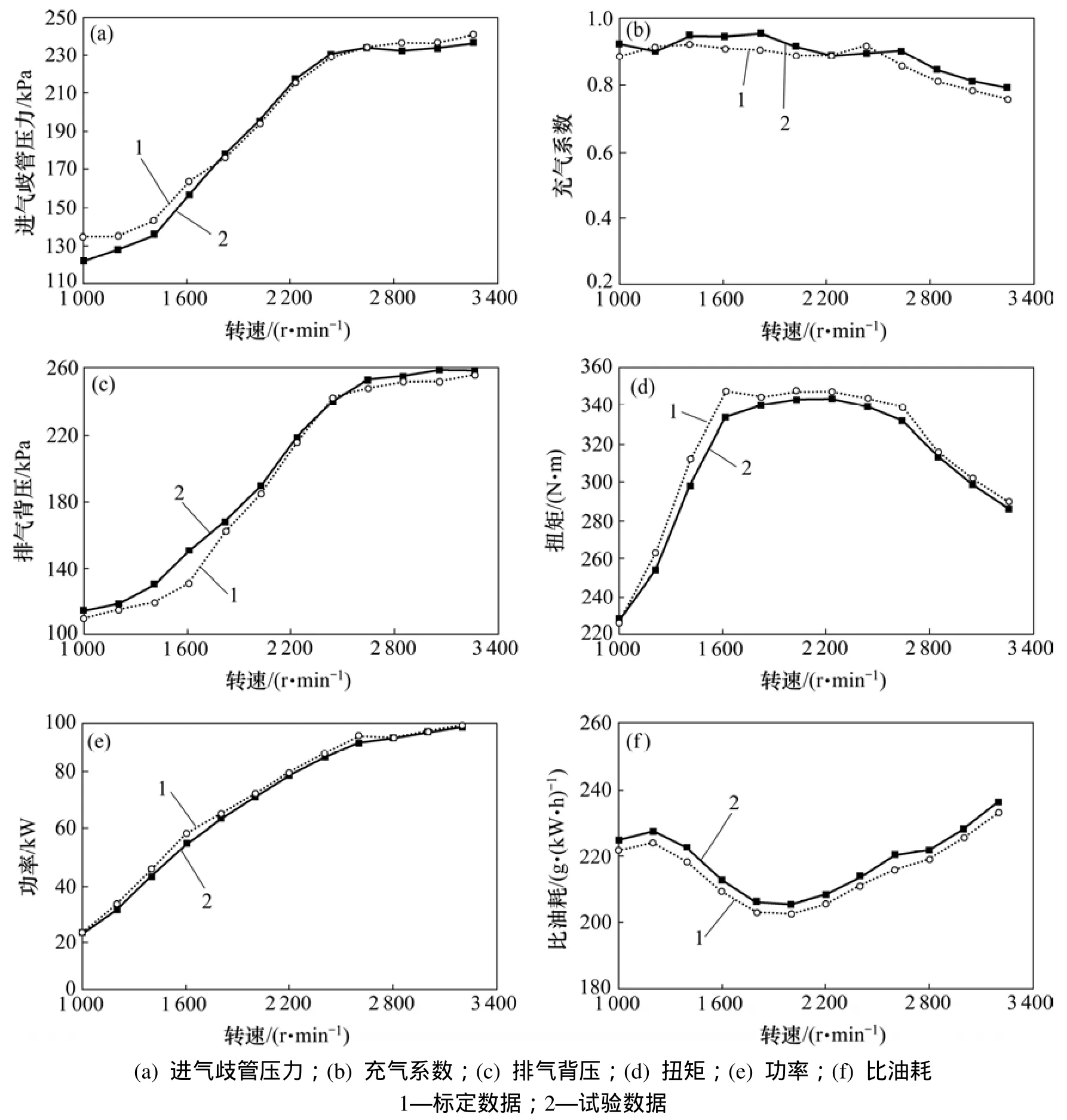

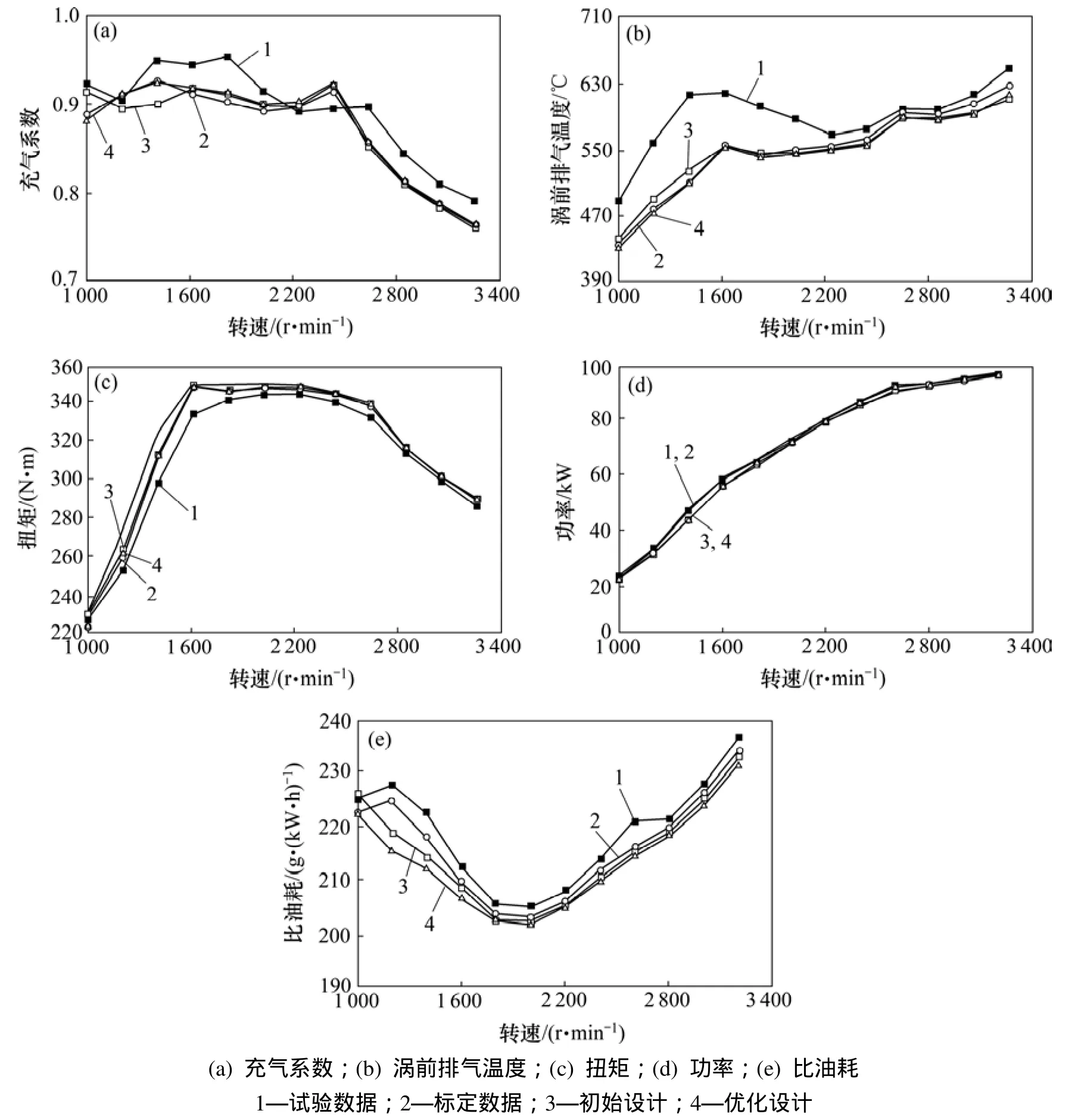

对模型的充气系数、进气歧管压力、排气背压、转矩、功率和比油耗等主要参数进行标定,标定结果如图9所示。从图9可知,模拟计算得到性能指标曲线和试验曲线比较吻合,相对误差均在 5%以内。综合分析认为,误差是由燃烧模型的近似性和发动机数值模拟中经验参数的运用产生的,但模型仿真精度能够满足工程应用要求,因此,可以进行初始设计压气机的发动机匹配研究。

图8 柴油机的BOOST仿真计算模型Fig.8 Boost simulation and calculation model of engine

图9 柴油机性能指标的模拟值与试验值对比Fig.9 Comparison of calculation results and testing results of diesel performance index

4.2 初始设计压气机与发动机的性能匹配

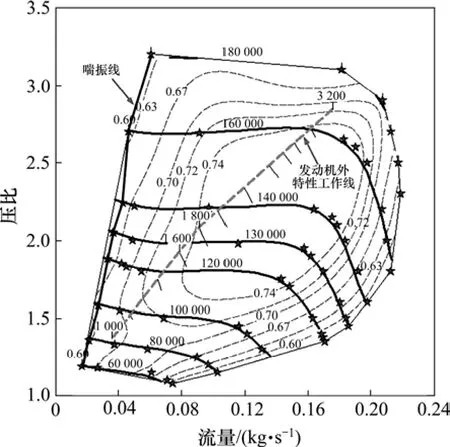

在柴油机 BOOST模型完成标定的基础上,将涡轮增压器中的压气机模型参数替换成初始设计的压气机参数,然后应用该模型进行模拟计算。根据计算结果绘制了压气机与发动机的联合运行曲线,如图 10所示。

从图10可知:当发动机转速为1 000 r/min时,发动机耗气量特性线与压气机的喘振线相交,表明该工作点条件下压气机已发生喘振;除此之外,发动机在其他转速下与压气机匹配良好,发动机在 2 200 r/min转速时的最大扭矩点也相应处于压气机较高效率范围,满足相关匹配要求。

综合上述分析认为,初始设计压气机整体性能较好,但压气机的流量还是偏大,应通过改进结构使压气机性能曲线整体向左移动,以避免发生喘振,从而实现与发动机的良好匹配。

图10 初始设计压气机与发动机的联合运行曲线Fig.10 Superimposition of engine running lines on initial compressor map

5 压气机优化设计与性能计算

5.1 压气机的结构优化

根据涡轮增压器压气机的设计准则和规范[6],相对于平行壁扩压器来说,收敛形扩压器除了扩压度小、气流稳定性好和效率较高之外,还能使压气机的喘振线向小流量方向移动。因此,在优化过程中,将原来的平行壁式扩压器改为收敛型扩压器。另外,为了保证扩压器不会由于扩压度下降太多而引起其内部流动性能恶化,将部分扩压任务由蜗壳来完成。无叶扩压器和蜗壳的参数优化如表4所示。

表4 无叶扩压器优化前后结构参数变化Table 4 Structural parameters changing of vaneless diffuser

对表4中相关参数优化后,应用CFturbo重新生成的无叶扩压器及蜗壳实体模型,如图11所示。

图11 优化后无叶扩压器及蜗壳Fig.11 Volute and vaneless diffuser after optimization

5.2 优化设计的压气机性能计算

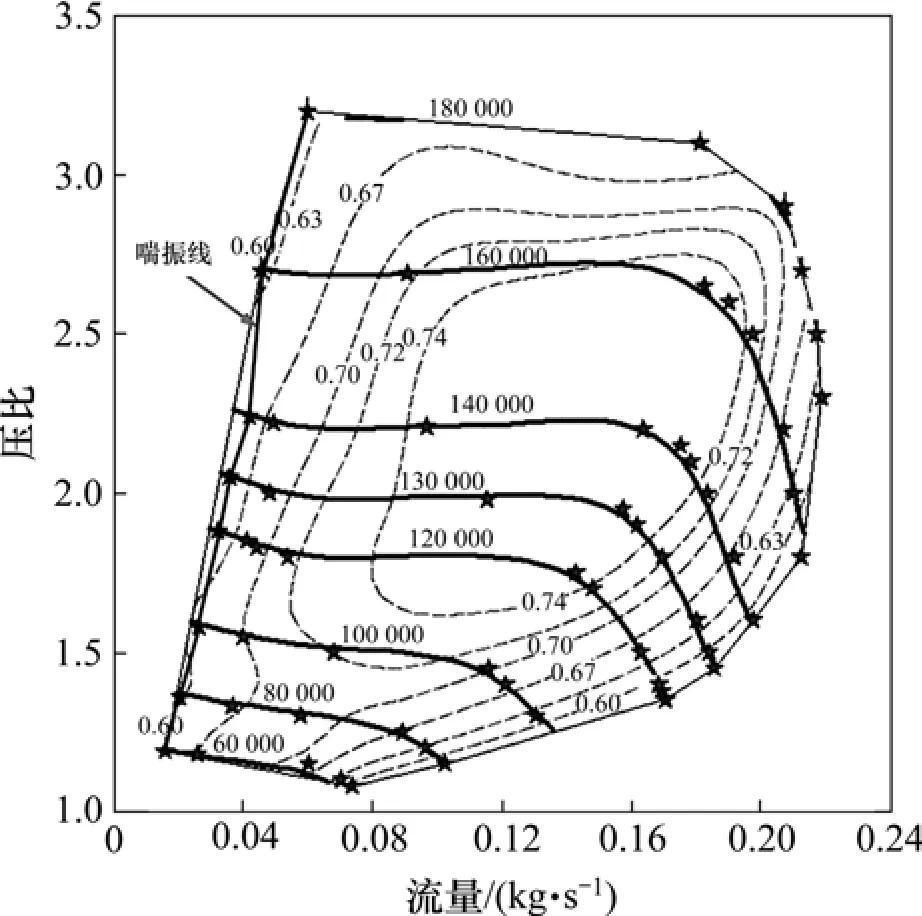

应用计算流体力学软件ANSYS CFX,分别计算优化设计的压气机在不同转速时的效率及压比随流量变化的值,将这些性能参数绘制成压气机流量特性曲线图(MAP图),如图12所示。

图12 优化设计压气机流量特性MAP图Fig.12 MAP of optimized compressor flow performance

从图 12可知:优化设计的压气机流量特性图(MAP图)与初始结构设计的压气机流量特性图相比,喘振边界已向小流量方向移动。通过对比优化前后的等效率线圈可知,优化后的高效率线圈范围明显比优化前的要宽广,外形也变得更加规则。上述分析说明压气机结构优化对性能改善具有积极作用。

6 压气机与发动机性能匹配

将优化设计的压气机参数代入BOOST模型,仿真模拟计算压气机与发动机的匹配性能,结果如图13所示。同时根据计算结果绘制出了优化设计的压气机与发动机的联合运行曲线,如图14所示。

图13 柴油机BOOST模型仿真计算结果Fig.13 Simulation and calculation results of BOOST model for diesel engine

从图13可知:初始设计压气机匹配的柴油机与原柴油机相比,在整个转速范围内动力性无明显变化,低转速时,有效燃油消耗率呈下降趋势。优化设计的压气机与初始设计的压气机相比,可使发动机扭矩增加约2.8%;有效燃油消耗率在整个转速范围内均呈下降趋势,在转速为1 000~2 000 r/min时,有效燃油消耗率下降了约2.5%,而相比于原柴油机下降了约9%;当转速为2 000~3 200 r/min时,优化设计的压气机与初始设计的压气机的有效燃油消耗率均趋于原柴油机水平;在1 000~1 600 r/min转速范围内发动机充气系数获得了改善,提高了约 4%,与原柴油机的充气系数相持平,而其他转速范围内,充气系数无明显变化;涡轮前的排气温度在压气机优化设计后没有明显的变化,这说明发动机在获得性能改善的过程中,并没有引起发动机热负荷的增加。

从图14可知:发动机转速为1 000 r/min时,压气机的喘振线与发动机的耗气特性线已由初始设计时的相交变成了流量相差约40%,即此时压气机的喘振裕度为40%左右,远大于规定的10%[11]。同时,发动机在其他转速下也获得了与压气机良好的匹配性能,不仅发动机在2 200 r/min时的最大扭矩点仍然处于压气机较高效率范围内,而且有更加宽广的发动机转速范围也进入到压气机高效率范围区域。

综合上述分析可知,优化设计的压气机能够与发动机很好地相匹配,在满足所有相关匹配要求的同时,改善了发动机的综合性能。

图14 优化设计的压气机与发动机的联合运行曲线Fig.14 Superimposition of engine running lines on optimized compressor map

7 结论

(1) 计算流体力学软件ANSYS CFX进行涡轮增压器压气机模拟计算的可靠性和精确度,能够满足压气机性能仿真计算及分析要求。

(2) 与原柴油机相比,匹配初始设计压气机的柴油机,动力性无明显变化,经济略有改善;匹配优化设计的压气机与匹配初始设计的压气机相比,扭矩增加了约2.8%,低转速时有效燃油消耗率最高下降了约2.5%。

(3) 优化设计压气机与发动机的联合运行曲线表明,优化设计的压气机喘振裕度为40%左右,发动机的最大扭矩工况点运行于压气机较高效率范围内,且联合运行曲线的高效率范围扩大。

[1]曾文, 宋崇林.直喷汽油机燃料与空气混合过程的大涡模拟[J].沈阳工业大学学报, 2010, 32(3): 258−265.ZENG Wen, SONG Chonglin.Large-eddy simulation of fuel-air mixing process in direct-injection gasoline engine[J].Journal of Shenyang University of Technology, 2010, 32(3): 258−265.

[2]杨世友, 顾宏中, 郭中朝.柴油机涡轮增压系统研究现状与进展[J].柴油机, 2001, 4: 1−5.YANG Shiyou, GU Hongzhong, GUO Zhongzhao.Present state and future development of research on diesel engine turbocharging systems[J].Diesel Engine, 2001, 4: 1−5.

[3]李杜, 杨策, 王一棣, 等.涡轮增压器用离心压气机蜗壳流场计算研究[J].内燃机学报, 2010, 28(3): 253−259.LI Du, YANG Ce, WANG Yidi, et al.Numerical study of flow field of volute in a turbocharger centrifugal compressor[J].Transactions of CSICE, 2010, 28(3): 253−259.

[4]张虹, 马朝臣.车用涡轮增压器压气机叶轮几何参数优化设计和性能分析[J].北京理工大学学报, 2005, 25(1): 22−26.ZHANG Hong, MA Chaochen.Geometric parameters.optimization design and performance analysis in a vehicle turbocharger centrifugal compressor[J].Transactions of Beijing Institute of Technology, 2005, 25(1): 22−26.

[5]张学文, 申立中, 毕玉华, 等.2缸高压共轨柴油机增压器性能匹配与研究[J].内燃机工程, 2012, 33(1): 11−17.ZHANG Xuewen, SHEN Lizhong, BI Yuhua, et al.Study on turbo-charger performance matching for common rail 2-cylinder diesel Engine[J].Chinese Internal Combustion Engine Engineering, 2012, 33(1): 11−17.

[6]朱大鑫.涡轮增压与涡轮增压器[M].2版.大同: 兵器工业第七零研究所, 1997: 145−153.ZHU Daxin.Turbocharging and Turbocharger[M].2nd ed.Datong: The Seventh zero Institute of the Weapons Industry,1997: 145−153.

[7]郭林福, 马朝臣, 施新, 等.VGT对柴油机经济性和动力性影响的试验研究[J].内燃机学报, 2004, 27(2): 109−115.GUO Linfu, MA Chaochen, SHI Xin, et al.Experimental study of VGT on fuel economy and power of diesel engine[J].Transactions of CSICE, 2004, 27(2): 109−115.

[8]王浒, 尧命发, 郑尊清, 等.基于VGT的EGR对电控柴油机影响的试验研究[J].内燃机学报, 2009, 33(1): 11−17.WANG Hu, YAO Mingfa, ZHENG Zunqing, et al.The experiment study of EGR based on VGT on performance and emission of a common rail diesel engine[J].Transactions of CSICE, 2009, 33(1): 11−17.

[9]Hiroshi T, Nobuyuki I.Variable geometry diffuser of turbocharger compressor for passenger vehicles[C]// 2003 SAE World Congress, Warrendale: SAE International, 2003:10.4271/2003−01−0051.

[10]陈山, 杨策, 李杜, 等.离心压气机进口导叶尾迹的形态、输运及与叶轮流场的相互影响[J].航空动力学报, 2011, 26(7):1628−1637.CHEN Shan, YANG Ce, LI Du, et al.IGV wake state,transportation and interaction influence with impeller blade row in centrifugal compressor[J].Journal of Aerospace Power, 2011,26(7): 1628−1637.

[11]HE Yongsheng, LIN Chanchiao, Gangopadhyay A.Integrated simulation of the engine and control system of a turbocharged diesel Engine[C]// 2006 SAE World Congress, Warrendale: SAE International, 2006: 10.4271/2006−01−0439.