CRTSⅡ型板式无砟轨道底座(支承层)顶面高程控制测量新方法

2013-11-29赵梦杰

赵梦杰

(铁道第三勘察设计院集团有限公司,天津 300142)

众所周知,高速铁路轨道需要很高的平顺性,而其底座(支承层)的精密施工是高速铁路轨道高平顺性的基本保障。在底座(支承层)施工中,最为关键的工作就是底座(支承层)顶面高程的控制,直接影响到下一步轨道板的精调和CA砂浆的灌注质量,继而影响到轨道精调,影响到高速铁路轨道的高平顺性。目前,我国高速铁路底座(支承层)的施工,由于其顶面高程施工控制不够严格,导致最终浇筑成型的底座(支承层)顶面高程与其设计高程偏差较大,这时就必须对其进行处理:高于设计高程的,就必须进行打磨;而低于设计高程的,就需用后续CA砂浆的灌注来弥补低于设计高程部分;如果偏离设计高程值过大无法进行修补时,则需将其炸掉重新浇筑。势必会影响到底座(支承层)的施工进度,浪费很大的人力、财力。

提出一种关于底座(支承层)顶面高程控制测量的新方法,以期望节省人力、财力,提高工作效率,为实现高速铁路轨道的高平顺性打下坚实基础。

1 底座(支承层)顶面高程控制资料准备

1.1 基础资料

(1)评估通过的CPⅢ控制网成果;

(2)评估检查合格的底座(支承层)边线(左、右两侧)放样点的设计数据,一般每5 m一个控制断面。

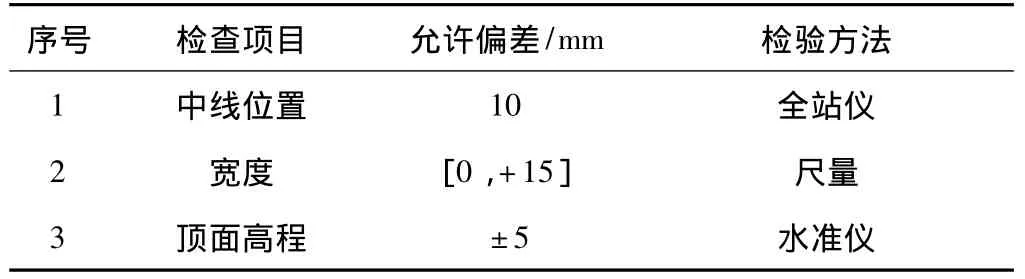

1.2 底座(支承层)施工模板安装允许偏差

根据《高速铁路CRTSⅡ型版式无砟轨道施工质量验收暂行标准》:底座(支承层)施工模板安装允许偏差应符合表1的规定[1]。

表1 底座(支承层)模板安装允许偏差_________

1.3 底座(支承层)外形尺寸允许偏差

根据《高速铁路CRTSⅡ型版式无砟轨道施工质量验收暂行标准》:底座(支承层)外形尺寸允许偏差、检验方法如表2所示[1]。

表2 底座(支承层)外形尺寸允许偏差和检验数量及方法

2 底座(支承层)模板安装高程控制

2.1 底座(支承层)边线放样

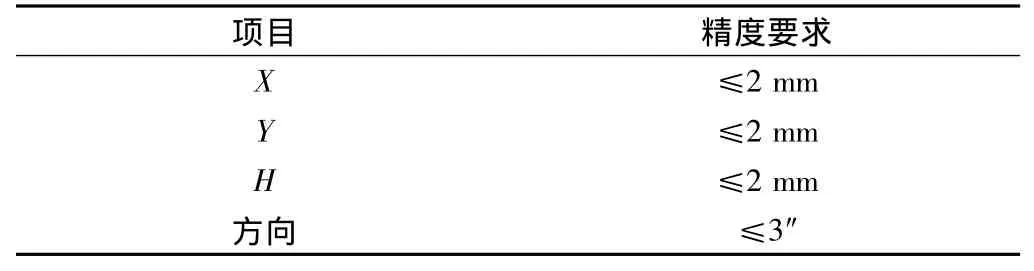

(1)底座(支承层)边线放样每5 m设一个控制断面,采用专业布板软件计算出控制断面两侧边线点的设计坐标和对应底座(支承层)顶面设计高程。

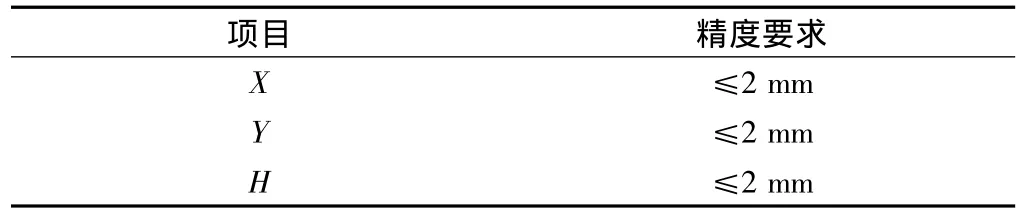

(2)根据底座(支承层)边线点的设计坐标,即可采用精度不低于(2″、2 mm+2×10-6D)的全站仪进行坐标放样。放样时以CPⅢ点作为控制点进行自由设站,最长放样距离应≤70 m;每测站自由设站观测的CPⅢ点不宜少于3对,相邻测站重复观测的CPⅢ点不宜少于1对。自由设站点的精度应满足表3的规定[2],CPⅢ点的坐标不符值应符合表4的规定[2]。

表3 自由设站点精度要求

表4 CPⅢ控制点坐标不符值限差要求

若CPⅢ控制点坐标不符值不满足表4的要求时,在保证CPⅢ控制点不少于2对的前提下,应剔除超限CPⅢ点重新自由设站,直到满足要求为止。

(3)根据放样出的边线点,即可用墨斗弹出底座(支承层)边线,以控制模板的平面位置。

2.2 模板安装

(1)模板安装之前,首先依据每个控制断面上放样出的边线点,用记号笔在底座(支承层)左右两侧分别标示出位于边线外侧5~10 cm处的“模板高度控制点”。

(2)然后采用精度不低于3mm/km的电子水准仪以CPⅢ点为控制基准,测量出每个控制断面上左右两个“模板高度控制点”的高程,并计算出该点与对应边线点处底座(支承层)顶面设计高程的高差值,作为对应边线点模板安装的初始高度。

(3)在放样出的底座(支承层)边线上安装模板。

(4)模板安装完成后,在每一个控制断面上将水平尺安置于一侧模板顶部,调整水平尺水平后用钢尺测出水平尺到边线外侧5~10 cm处的“模板高度控制点”的高差,与“(2)”步骤中所计算高差进行比较,确保测量高差不小于计算高差。

(5)安装侧模板时,模板底面出现空隙时用合适厚度的木条塞缝支垫,木条两端与模板内外侧平齐,防止错台。

2.3 模板顶面高程控制与调整

(1)根据专业布板软件计算出的底座(支承层)边线点设计坐标,在两侧模板轨道顶面沿线路方向,每隔5 m采用精度不低于(2″、2 mm+2×10-6D)的全站仪按表3和表4的精度要求放样出“模板高度调整点”,并用记号笔标示在模板轨道顶面上。

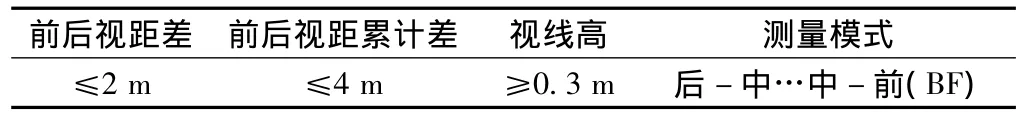

(2)实测“模板高度调整点”的高程,测量时水准仪设站点尽量位于相邻两个CPⅢ控制点之间,采用两个稳定的CPⅢ控制点为基准进行附合路线测量,闭合精度应满足四等水准精度等级要求。观测时采用“后-中…中-前(BF)”的测量模式,一个测段内所有放样点均作为中视点,且转点宜采用线路两侧的CPⅢ控制点,得到模板轨道顶面实测高程。每一测站的技术要求应满足表5的规定。

表5 底座(支承层)放样点高程测量主要技术要求____

(3)通过底座(支承层)顶面与模板轨道顶面设定高差及其设计高程,计算对应模板轨道顶面设计高程。

(4)计算出模板轨道顶面设计高程与实测高程的较差,将该较差交予现场作业班组并同时标注在现场模板上,指导现场人员对模板轨道顶面高程进行调整。

(5)当现场作业班组将模板轨道顶面高程调整到设计高程后,通知工程部负责该段施工的技术人员到现场复测模板轨道顶面高程,现场复测过程中精调模板轨道顶面高程,每个断面逐个检查,使模板的安装精度满足表1的要求。

(6)模板安装时,以高程±2 mm的精度进行放样。模板安装要平顺,相邻模板错台不超过1 mm,确保接缝严密,模板稳固。

2.4 注意事项

(1)桥面高出设计高程时,需提前进行打磨,直至满足设计高程。

(2)保持模板轨道顶面的清洁工作,防止有混凝土黏结在模板轨道顶面,影响底座(支承层)顶面高程控制。

(3)加固完成后,再次复测模板高程是否符合设计要求,不符合时进行微调,达到设计要求后,方可进入下道工序施工。

3 底座(支承层)混凝土施工高程控制

底座(支承层)混凝土浇筑施工工艺为:模板+钢轨+摊铺机,大大减少了混凝土在浇筑过程中操作人员的劳动强度,提高了工作效率,更方便于底座(支承层)顶面高程的控制。

3.1 混凝土施工高程控制

(1)将模板轨道顶面至底座(支承层)顶面的设定高差以技术交底的形式交予施工作业班组及现场管理人员。

(2)底座(支承层)混凝土施工前,现场测量人员选择一处模板放样点处对摊铺机进行初始调整(通过调整滚筒顶高程对摊铺机进行初始调整;调整完成后扭紧扳手螺母,并记录摊铺机上标尺读数,防止摊铺机在施工的过程中人为扭动扳手),摊铺机初始调整后即可进行混凝土浇筑。

(3)混凝土浇筑过程中,现场值班技术人员要每隔2 m左右,在两轨道间拉线检查模板轨道顶面至底座(支承层)顶面的高差和交底设定高差是否一致,如果发现不一致,则首先检查摊铺机滚筒顶高程,再检查模板轨道顶面高程,根据交底数据及时将摊铺机滚筒顶面调整到设计高程位置。

(4)底座(支承层)施工完成后应进行混凝土施工质量检查,使其外形尺寸的允许偏差满足表2的要求。

3.2 注意事项

(1)注意记录和时时检查摊铺机上标尺读数,方便摊铺机滚筒顶面设计高程的及时恢复。

(2)对摊铺机滚筒顶高程进行调整时,应分别对滚筒左、右侧顶部高程进行放样测量(左、右侧滚筒顶调整到的理论高程不一致)。

4 检测数据分析统计

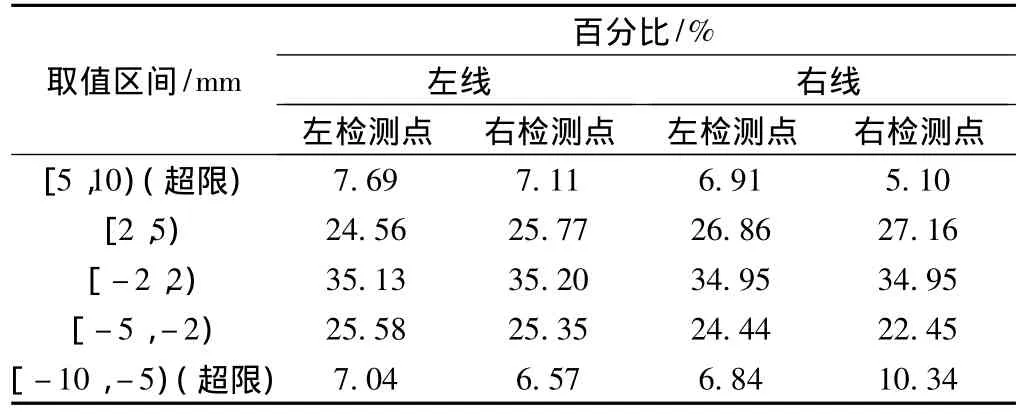

《高速铁路CRTSⅡ型版式无砟轨道施工质量验收暂行标准》中要求无论是混凝土支承层还是混凝土底座,其顶面高程的允许偏差为±5 mm。现将现场抽查检测的5 km左、右线底座(支承层)顶面高程与其对应设计高程进行对比分析,统计结果如表6。

由表6可以看出:检测点高程值与其对应设计高程值偏差位于区间[-5,5]mm的百分比大约为85%,即绝大部分检测点底座(支承层)顶面高程与其设计高程偏差满足《高速铁路CRTSⅡ型版式无砟轨道施工质量验收暂行标准》的要求,其中位于区间[-2,2]mm的百分比大约为35%,比位于区间[-5,-2]mm和[2,5]mm的百分比大10%左右。

表6 检测高程与设计高程偏差统计

由此可见,采用本文提出的方法进行底座(支承层)顶面高程的控制,其中绝大部分偏差位于区间[-5,5]mm内,可以很好的将其顶面高程控制在设计值附近,能够对底座(支承层)顶面高程进行精密控制。

5 结论

采用分模板安装高程控制测量和混凝土施工高程控制测量两个步骤,对底座(支承层)顶面高程进行精密控制的方法,其顶面高程偏差绝大部分满足《高速铁路CRTSⅡ型版式无砟轨道施工质量验收暂行标准》的要求,能够在底座(支承层)施工过程中精密控制其顶面高程,继而提高工作效率,节省人力、财力,同时为高速铁路轨道的高平顺性打下坚实基础,这一方法是对我国现有底座(支承层)顶面高程控制施工工艺的进一步完善,具有重要的参考价值。

[1]中华人民共和国铁道部.高速铁路CRTSⅡ型板式无砟轨道施工质量验收暂行标准[S].北京:中国铁道出版社,2009

[2]中华人民共和国铁道部.TB10601—2009 高速铁路工程测量规范[S].北京:中国铁道出版社,2009

[3]高印章,王中亚.轨道板支承层施工工艺研究[J].四川水利发电,2010(z2):102-104

[4]武汉测绘科技大学《测量学》编写组.测量学[M].北京:测绘出版社,1991

[5]中铁十九局集团有限公司.铁路客运专线施工与组织[M].成都:西南交通大学出版社,2006

[6]GB/T 12897—2006 国家一、二等水准测量规范[S]

[7]王鹏,刘成龙,杨希.无碴轨道CPⅢ自由设站边角交会网平差概略坐标计算方法研究[J].铁道勘察,2008(3):26-28

[8]苏全利.论高速铁路测量网布设技术[J].铁道勘察,2010(6):1-4