基于非参数化与有限元的主轴刀柄结合面非线性参数识别

2013-11-29张正旺李爱平刘雪梅

张正旺,李爱平,刘雪梅,谢 楠

(1.同济大学 现代制造技术研究所,上海208104;2.同济大学 中德工程学院,上海201804)

结合面的动态特性参数是影响机床整机动力学性能的关键因素,根据统计,机床中出现的振动问题有60%以上源自结合面[1].在机床动态设计中,要建立准确的机床动力学模型,就必须考虑结合面的动态特性.结合面动态特性参数分析一直是国内外学术界的研究热点.

在机床、刀具、工件组成的工艺系统中,主轴-刀柄结合面等弹性连接是高速切削时产生颤振的一个主要来源,其联结性能直接影响到被加工工件的尺寸精度、表面粗糙度和设备的加工效率.主轴-刀柄结合面的参数识别是主轴-刀柄系统动力学建模的关键问题,为了准确获取其动态特性参数,国内外学者进行了相关探索与研究.Yuan等[2]提出了一种基于动态数据系统与有限元分析技术的连接副的结构参数识别方法,Kim 等[3]采用该方法识别了主轴-刀柄的结合面的接触刚度和阻尼,结果表明,随着轴向预载荷的增加,结合面的接触刚度逐渐增大,而接触阻尼则相应减小.Becker等[4]基于刚体动力学和频响函数理论,同时识别出刀柄-刀具结合面6个自由度方向的刚度.Aoyama等[5]采用实验和有限元方法分析了转速对主轴-刀柄的结合面径向接触刚度的影响,发现转速越高,结合面的径向接触刚度越小.Hanna等[6]利用有限元方法分析了接合面的几何形状、夹紧力、转速、弯曲载荷及扭转载荷对HSK(hollow short kegel)刀柄-主轴结合面性能的影响.Agapiou 等[7-8]分别采用实验加有限元方法、ABAQUS有限元程序及Becker等[4]提出的方法识别了CAT(caterpillar)刀柄及HSK 刀柄与主轴的结合面的接触静刚度.Erturk 等[9-11]对耦合系统组件(主轴、刀柄、刀具)的弹性导纳耦合方程进行重新整理,得到主轴-刀柄及刀柄-刀具结合面的复数刚度矩阵,该矩阵中各元素的实部为结合面的接触刚度,虚部除以激励频率为结合面的接触阻尼.Namazi等[12]以均匀分布的平移和扭转弹簧单元对主轴-刀柄结合面建模,通过最小化实验测定与估计的频响之间的误差对结合面的平移和扭转刚度进行识别.

尽管国内外学者在主轴-刀柄结合面参数识别方面做过许多努力,但仍然存在两个主要问题:一是大部分主轴-刀柄结合面的参数识别采用参数化识别方法,即先假定主轴-刀柄结合面的结构模型是已知的,通过构造带参数的主轴-刀柄结合面模型,确定模型中的参数的值来实现参数识别,而实际工况中的主轴-刀柄结合面的结构复杂,构造其结构模型通常较为困难;二是目前大部分的研究仍局限于采用线性模型识别主轴-刀柄结合面的系统参数,但实际的主轴-刀柄结合面间呈现出复杂的接触状态和应力状态,属于高度非线性的接触问题[13-14].研究表明,机床结构的非线性是机床发生颤振的主要原因,而机床结构非线性的一个重要来源就是结构中各种结合面的非线性特性.Dhupia等[15-16]基于Masri等[17-18]提出的非参数化方法识别机床导轧-滑块结合面的动态参数,用含未知系数的正交函数去拟合系统的响应,通过寻找满足系统响应最佳匹配的函数系数,得到了结合面之间的接触力的非线性表达式,并用非线性导纳耦合法分析了此非线性接触力对机床动态性能的影响,发现结合面处的非线性特性对机床的动态性能会产生较大的影响.

德国Aachen工业大学研制的HSK 刀柄近年来在高速切削机床上得到普遍应用,被认为是目前最适用于高速切削的刀柄形式之一.HSK 刀柄与主轴的联接结构如图1所示,刀柄与主轴采用短锥面和法兰端面同时定位,刀柄为中空结构,短锥面锥度为1∶10,刀柄与主轴之间通过附带夹紧锥的拉杆锁紧.这种锥面、端面双面定位的接触机制,为主轴-刀柄系统在轴向和径向刚度及定位精度等方面提供了优异的性能.然而,由于主轴与刀柄的设计采用了非对称结构,比如HSKA 型刀柄锥柄端面设有两个深度不一致的驱动键槽、拉杆机构中的螺纹联接结构、单刃刀片结构、侧边紧固螺钉结构等,以及制造、装配过程产生的加工误差,使主轴-刀柄系统中存在不可避免的偏心质量.当主轴高速旋转时,偏心质量成为主要的激振源,使整个主轴-刀柄系统产生强迫振动,从而导致主轴和刀柄的弹性结合面处呈现出非常复杂的非线性特性.同时,由于离心力作用,主轴刀柄安装锥面间隙在高转速下将发生变化.本文以HSK 刀柄与主轴的结合面为研究对象,视主轴-刀柄结合面的双面接触部为一个可以用系统状态变量描述的非线性单元,基于非参数化方法结合有限元分析法识别主轴-刀柄结合面的非线性动态特性参数,得到高转速下结合面非线性接触力的解析模型,为进一步研究主轴-刀柄系统的动态特性提供条件.

图1 主轴-刀柄联接结构示意图Fig.1 Spindle-holder system

1 主轴-刀柄结合面非线性参数识别

结合面问题从本质上讲是粗糙表面间的接触问题,接触问题是一种高度非线性行为,是状态变化非线性类型中一个特殊而重要的子集.HSK 刀柄利用端面和锥面同时与主轴接触定位,其结合面表现为弹性接触,主轴高速旋转时,由于接触刚度、接触阻尼及外部激励力的存在,结合面产生径向非线性接触力f(x,)和切向非线性接触力f(y,).将刀柄与主轴分别看成质量块M1,M2,主轴-刀柄端面和锥面双面接触部看作可以用系统状态变量(相对位移、相对速度)描述的非线性单元,得到如图2所示的简化非线性振动系统.

图2 主轴-刀柄非线性振动系统Fig.2 Spindle-holder nonlinear vibration system

径向非线性接触力f(x,)和切向非线性接触力f(y,)的大小可表示为结合面相对位移和相对速度的组合[16],即

式中:x,分别为结合面的径向相对位移和径向相对速度;y,分别为结合面的切向相对位移和切向相对速度;k1i,c1i,l1i,k2i,c2i,l2i为未知系数.目 前 大部分的相关研究都只考虑了主轴-刀柄结合面的线性刚度和线性阻尼,而忽略了它的非线性项.

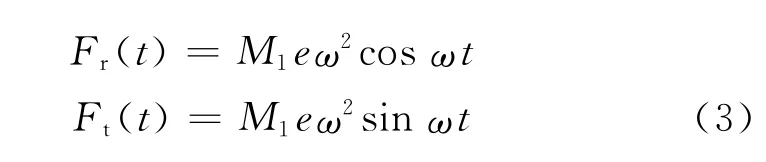

根据牛顿第二运动定律可得图2所示振动系统中刀柄的运动方程为

式中:Fr,Ft分别为刀柄锁紧机构通过夹紧锥向刀柄施加的径向和切向夹紧力;Fr(t),Ft(t)分别为偏心质量引起的径向和切向外部激励力,当主轴-刀柄系统工作频率为ω,偏心量为e时,Fr(t),Ft(t)大小分别为

式(2)中的(t),(t)分别为径向和切向相对瞬态加速度,且

式中:x1,x2分别为刀柄和主轴结合面的径向位移;分别为刀柄和主轴结合面的径向速度;y1,y2分别为刀柄和主轴结合面的切向位移;1,2分别为刀柄和主轴结合面的切向速度.

由式(2)可得主轴-刀柄结合面的径向和切向接触力分别为

实验方法无法直接测量出主轴-刀柄结合面的瞬态响应,因此,需要采用商业有限元分析软件对主轴-刀柄系统进行非线性瞬态响应分析.在有限元分析软件中建立主轴-刀柄系统的有限元模型,为保证该有限元模型的正确性,对主轴-刀柄系统有限元模型进行自由模态分析,并将得到的固有频率与自由模态实验得到的主轴-刀柄系统的固有频率进行对比,如存在差异则修正有限元模型.对修正后的主轴-刀柄系统有限元模型进行非线性瞬态响应分析,得到结合面瞬态位移、瞬态速度及瞬态加速度的时间历程表达式,结合式(5)可求得结合面非线性接触力f(x,),f(y,)的时间历程数据f(x(t),(t)),f(y(t),(t)).

为了确定式(1)中的未知系数,得到结合面非线性接触力f(x,)及f(y,)的解析表达式,从x(t),(t),f(x(t),(t))的时间历程中取出m个样本点x(tm),(tm),f(x(tm),(tm)),从y(t),(t),f(y(t),(t))的时间历程中取出m个样本点y(tm),(tm),f(y(tm),(tm)),并分别对样本点进行回归分析.

式中:cij,dij为切比雪夫多项式系数;Tn(ζ)为切比雪夫多项式,即

切比雪夫多项式具有正交性,即

综上,基于非参数化方法结合有限元分析技术识别主轴-刀柄结合面非线性动态特征参数的流程图如图3所示.

2 算例

HSK63A 刀柄是在高速切削加工中得到广泛应用的一款刀柄,其形状尺寸及相应的主轴内孔锥面的尺寸可根据德国标准DIN 69893-1:1996-01确定,HSK63A 刀柄的关键结构尺寸如图4所示.

本算例拟采用的某公司生产的主轴与HSK63A刀柄的三维模型如图5所示.设主轴-刀柄系统的工作转速为n=24 000r·min-1,系统不平衡质量产生的偏心量为e=0.02mm,通过拉杆的夹紧锥作用在刀柄内孔30°斜面上的夹紧力沿主轴轴向方向的大小为F=18kN.

图3 主轴-刀柄结合面非线性动态特征参数识别流程图Fig.3 Flow chart of nonlinear dynamic parameter identification of spindle-holder interface

图4 HSK63A 刀柄结构图(单位:mm)Fig.4 HSKA63Aholder(unit:mm)

图5 主轴-HSK63A 刀柄三维模型Fig.5 3D model of spindle-HSK63Aholder

将主轴-HSK63A 刀柄系统的三维模型导入商业有限元分析软件HyperWorks 的前处理模块HyperMesh中,建立如图6 所示的有限元分析模型.模型由刀柄、主轴以及它们之间的结合面组成,主轴与刀柄的端面接触与锥面接触部分均采用CONTACT 卡片设置,静摩擦系数μs=0.2,径向和切向外部激励力Fr(t),Fr(t)采用TLOAD2卡片施加,并用DLOAD 卡片对径向和切向外部激励力Fr(t),Fr(t)进行组合.主轴及刀柄的材料采用45号钢,因此,取密度ρ=7.86×10-6kg·mm-3,弹性模量E=206GPa,泊松比μ=0.3.

图6 主轴-HSK63A 刀柄系统有限元模型Fig.6 FEM model of spindle-HSK63Aholder

施加好所需的约束及载荷条件后,利用HyperWorks提供的Radioss求解器对主轴-刀柄系统的有限元模型进行模态分析,得到主轴-刀柄系统的固有频率,同时,对主轴-刀柄系统进行自由模态实验,测得主轴-刀柄系统的固有频率.根据两种方法得到的固有频率的对比结果,通过细化有限元网格及调整接触对的参数对有限元模型进行修正,最终确定有限元单元网格长度为2.5mm,接触对设置参数中的静摩擦系数调整为0.215.最终得到的有限元模型模态分析同模态实验的前6阶固有频率对比如表1所示,从表中可以看出,修正后的有限元模型得到的结果同模态实验的结果比较接近,因此,可以认为此有限元模型较真实地模拟了主轴-刀柄的实际系统,能够反映真实系统的动力学特性.

表1 主轴-刀柄系统有限元模态及实验模态的固有频率Tab.1 Natural frequencies of FEA and mode test

在HyperMesh中设置主轴前轴承支撑处的径向和轴向位移为0,后轴承支撑处的径向位移为0,即使主轴-刀柄系统仅保留绕轴向转动的一个自由度,然后设置主轴-刀柄系统的转速为24 000r·min-1.利用Radioss求解器对修正后的主轴-刀柄系统有限元模型进行非线性瞬态响应分析,可得到主轴-刀柄双面接触部位于刀柄上的11个节点在转速为24 000r·min-1时的相对瞬态位移、相对瞬态速度及相对瞬态加速度,取其平均值表示主轴-刀柄结合面的相对瞬态位移、相对瞬态速度及相对瞬态加速度.因为主轴-刀柄结合面径向非线性接触力与切向非线性接触力的求解过程基本相同,故本算例仅介绍切向非线性接触力的求解过程.主轴-刀柄结合面处的切向相对瞬态位移、切向相对瞬态速度及切向相对瞬态加速度时间历程分别如图7、图8、图9所示.

图7 切向相对瞬态位移y(t)Fig.7 Tangential relative transient displacement y(t)

图8 切向相对瞬态速度(t)Fig.8 Tangential relative transient velocity (t)

图9 切向相对瞬态加速度(t)Fig.9 Tangential relative transient acceleration (t)

由图7、图8、图9所示的切向相对瞬态位移、切向相对瞬态速度、切向相对瞬态加速度的时间历程及图10 所示的切向外部激励力时间历程,根据式(5)可得到结合面径向接触力的时间历程数据.

图10 切向外部激励力Ft(t)+FtFig.10 Tangential excitation force Ft(t)+Ft

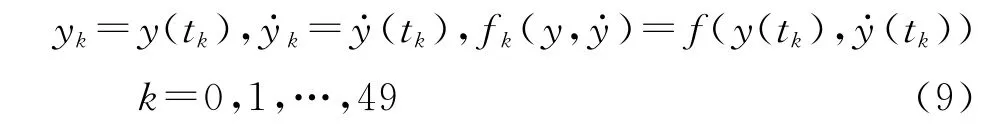

以相同的时间间距Δt=0.4s,从各个瞬态响应值中取出50对相对应的数据作为样本点,即样本点为

应用切比雪夫多项式对样本点进行最小二乘法拟合,最终得到主轴-刀柄结合面切向非线性接触力的表达式为

同理可得主轴-刀柄结合面径向非线性接触力的表达式为

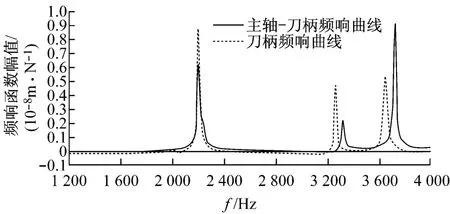

3 验证

Hyperworks软件中提供了允许用户定义载荷位移非线性关系的非线性弹簧单元.为了验证前面得到的主轴-刀柄结合面非线性接触力计算模型的正确性,在Radioss中采用非线性弹簧单元模拟刀柄承受的如式(10)及式(11)所示的非线性接触力,对刀柄有限元模型进行直接频响分析,然后对整个主轴-刀柄系统的有限元模型进行直接频响分析,分别得到刀柄前端中心部位的频响函数如图11所示.从图中可以看出,两种频响曲线较为一致,说明采用本文得到的非线性接触力计算模型进行主轴-刀柄系统的动态特性分析能够得到理想的分析结果.

图11 施加非线性接触力的刀柄及主轴-刀柄频响函数Fig.11 Frequency response functions of holder with the nonlinear contact force and spindle-holder system

4 结 语

基于非参数化方法结合有限元分析技术提出了一种主轴-刀柄结合面非线性动态特征参数的识别方法.将主轴-刀柄结合面视为一个联结主轴和刀柄的非线性单元,并对主轴-刀柄结合面有限元模型的非线性瞬态响应分析结果应用切比雪夫多项式进行最小二乘法拟合,最终得到了主轴-刀柄结合面之间径向和切向非线性接触力的解析模型,并通过算例与有限元频响分析验证了该方法的有效性.此非线性接触力模型可直接应用于后续的主轴-刀柄系统的动力学建模中,为进一步研究整个主轴-刀柄系统的整体动态特性提供了必要条件.

[1] 蒋书运,祝书龙.带滚珠丝杠副的直线导轨结合部动态刚度特性[J].机械工程学报,2010,46(1):92.JIANG Shuyun, ZHU Shulong. Dynamic characteristic parameters of linear guideway joint with ball screw[J].Journal of Mechanical Engineering,2010,46(1):92.

[2] Yuan J X,Wu X M.Identification of the joint structural parameters of machine tool by DDS and FEM[J].Journal of Engineering for Industry,1985,107:64.

[3] Kim S M,Ha J H,Jeong S H,et al.Effect of joint conditions on the dynamic behavior of a grinding wheel spindle[J].International Journal of Machine Tools &Manufacture,2001,41(12):1749.

[4] Becker P J W,Wynn R H,Berger E J,et al.Using rigid-body dynamics to measure joint stiffness[J].Mechanical Systems and Signal Processing,1999,13(5):789.

[5] Aoyama T,Inasaki I.Performances of HSK tool interfaces under high rotational speed [J]. Cirp Annals—Manufacturing Technology,2001,50(1):281.

[6] Hanna I M,Agapiou J S,Stephenson D A.Modeling the HSK toolholder-spindle interface[J].Journal of Manufacturing Science and Engineering Transactions of the Asme,2002,124(3):734.

[7] Agapiou J S.A methodology to measure joint stiffness parameters for toolholder-spindle interfaces[J].Journal of Manufacturing Systems,2005,24(1):13.

[8] Agapiou J S.Estimating the static stiffness for a spindletoolholder-tooling system [J]. Machining Science and Technology,2008,12(1):77.

[9] Ozsahin O,Erturk A,Ozguven H N,et al.A closed-form approach for identification of dynamical contact parameters in spindle-holder-tool assemblies[J].International Journal of Machine Tools &Manufacture,2009,49(1):25.

[10] Erturk A,Ozguven H N,Budak E.Analytical modeling of spindle-tool dynamics on machine tools using Timoshenko beam model and receptance coupling for the prediction of tool point FRF[J].International Journal of Machine Tools &Manufacture,2006,46(15):1901.

[11] Erturk A,Ozguven H N,Budak E.Effect analysis of bearing and interface dynamics on tool point FRF for chatter stability in machine tools by using a new analytical model for spindle-tool assemblies[J].International Journal of Machine Tools &Manufacture,2007,47(1):23.

[12] Namazi M,Altintas Y, Abe T,et al. Modeling and identification of tool holder-spindle interface dynamics[J].International Journal of Machine Tools &Manufacture,2007,47(9):1333.

[13] 张松,艾兴,赵军.高速主轴/刀具联结的参数化有限元法优化设计[J].机械工程学报,2004,40(2):83.ZHANG Song,AI Xing,ZHAO Jun.FEM-based parametric optimum design of spindle/toolholder interfaces under high rotational speed[J].Journal of Mechanical Engineering,2004,40(2):83.

[14] 马宇箭,唐小琦,毛宽民,等.数控机床主轴刀柄锥配合结合部动力学建模[J].华中科技大学学报:自然科学版,2011,39(1):75.MA Yujian,TANG Xiaoqi,MAO Kuanmin,et al.Dynamics model for the conical joint of spindle and tool holder on NC machine tools[J].Journal of Huazhong University of Science and Technology:Natural Science Edition,2011,39(1):75.

[15] Dhupia J S,Powalka B,Ulsoy A G,et al.Effect of a nonlinear joint on the dynamic performance of a machine tool[J].Journal of Manufacturing Science and Engineering—Transactions of the Asme,2007,129(5):943.

[16] Dhupia J S,Ulsoy A G, Katz R,et al. Experimental identification of the nonlinear parameters of an industrial translational guide for machine performance evaluation[J].Journal of Vibration and Control,2008,14(5):645.

[17] Masri S F,Sassi H,Caughey T K.Nonparametric identification of nearly arbitrary nonlinear systems[J].Journal of Applied Mechanics,1982,49(3):619.

[18] Masri S F,Bekey G A,Sassi H,et al. Nonparametric identification of a class of nonlinear multidegree dynamic systems[J].Earthquake Engineering &Structural Dynamics,1982,10(1):1.