锅炉化学清洗工艺的改进和应用

2013-11-28于志勇许金刚王光辉方振鳌

于志勇,夏 涛,许金刚,王光辉,方振鳌

(国网浙江省电力公司电力科学研究院,杭州 310014)

某发电厂机组装机容量为135MW,采用上海锅炉有限公司制造的SG-420/13.7-M758型420 t/h超高压自然循环汽包炉。机组投产运行已有9年,锅炉平均结垢量检测结果为488.1 g/m2,达到《火力发电厂锅炉化学清洗导则》(DL/T 794-2012)规定的清洗要求[1]。经管样成分分析,氧化铜含量达到15%,初步决定采用盐酸进行化学清洗,然后进行氨洗除铜。

1 酸洗模拟试验

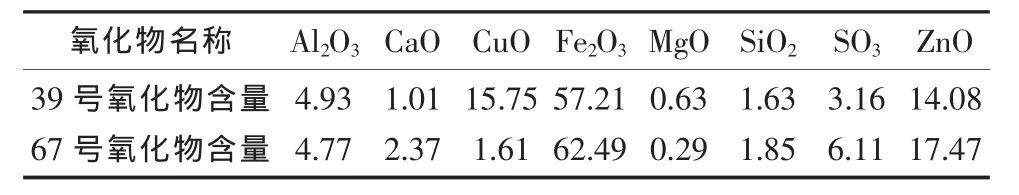

刮取水冷壁向火侧内表面垢物,用等离子发射光谱法进行金属原子的测定,结果以氧化物形式报出,如表1所示。

垢量按照《火力发电厂锅炉化学清洗导则》中的方法测定,平均结垢量检测结果为488.1 g/m2。

表1 水冷壁管向火侧表面垢物结果 %

在使用盐酸进行小型试验前,发现管样有微小裂纹,并了解到机组曾经发生过水冷壁爆管。如果采用盐酸作为清洗剂,可能使氯离子积存于微小裂纹中,不易冲洗彻底,造成锅炉的腐蚀加剧。清洗负责人紧急联系业主讨论,针对水冷壁管材有微小裂纹的实际情况,决定更换清洗介质[2],使用有机复合酸(羟基乙酸+甲酸)进行化学清洗。经过多次羟基乙酸+甲酸清洗小试,发现酸洗后进行氨洗除铜步骤时,会发生镀铜现象,且除垢率仅为85%~95%,达不到大于95%的优良标准。分析其原因是由于垢中氧化铜含量过高,在酸洗过程中析出的铜离子和管壁上残留的氧化垢物粘附在一起,造成镀铜现象,并使得酸洗过程中除垢不彻底。

针对这种情况,酸洗小试改进了清洗工艺,决定采用氨洗除铜→酸洗→氨洗除铜→漂洗→钝化的工艺,以改善清洗效果。小试过程中发现第二次氨洗除铜工艺溶液中的铜离子含量很低,并未达到除铜的目的,原因是第一步的氨洗除铜工艺已经除去大部分的铜,酸洗过程中含量较低的铜离子不会发生镀铜现象,也不会影响酸洗除垢的效果。最终依据酸洗小试结果,确定化学清洗流程为:氨洗除铜→氨洗后水冲洗→复合酸清洗→酸洗后水冲洗→漂洗→钝化。

2 清洗方案的制定

2.1 化学清洗范围

本次化学清洗涉及的设备有:省煤器、汽包、集中下降管、水冷壁、水冷壁下部联箱等。

2.2 循环流程

第一回路:清洗箱→清洗泵→临时管→省煤器→汽包→两侧水冷壁→下联箱→临时管→清洗箱。

第二回路:清洗箱→清洗泵→临时管→一组水冷壁→汽包→另一组水冷壁→下联箱→清洗箱。

2.3 清洗工艺

本次清洗采用的清洗介质为有机复合酸(羟基乙酸+甲酸),在80~90℃的清洗温度下能取得良好的清洗效果,摆脱了锅炉点火等诸多条件的制约;同时该复合酸对氧化铁的溶解效果极佳,解决了化学清洗期间氧化铁剥落的问题,从而避免了清洗残渣在系统内的附着。

完整的化学清洗实施流程如下:

酸洗临时系统安装→清洗系统水冲洗及试压→过热器充水保护→清洗循环建立及升温→氨洗→氨洗后水冲洗→复合酸清洗→酸洗后水冲洗→漂洗钝化→排放→清洗质量检查验收→系统恢复(临时系统拆除)。

3 化学清洗工艺流程与步骤

3.1 酸洗前水冲洗

使用清洗泵作为动力进行临时系统的水冲洗和水压试验,在1.2 MPa压力下临时系统循环冲洗1 h,直至出水澄清透明。

酸洗前水冲洗流程为:清洗箱→清洗泵→临时管→省煤器→汽包→两侧水冷壁→下联箱→临时管→排放口。

在水冲洗过程中,改变清洗泵的再循环流量,调整清洗泵的电流,改变水冲洗流量,尽可能带出存积在弯管处的氧化铁皮、铁锈、焊渣、泥沙等杂物,同时巡回检查临时管道和化学清洗接口的严密性,检查系统是否存在漏点。

3.2 过热器注水及锅炉氨洗

采用汽包满水方式向过热器注保养液,然后建立氨洗循环回路,投入辅汽加热,开始升温试验。升温过程中再次对清洗系统进行全面检查,确认没有外漏及内漏现象。拆除汽包安全阀作为排氢管路。最后加入氨洗药品进行氨洗。

氨洗药品采用1.5%氨水+0.5%过硫酸铵+0.2%缓蚀剂;温度为30℃,清洗时间为2 h。

3.3 复合酸清洗

水冲洗至排放水澄清透明、无杂物、pH值<9后,水冲洗结束。建立酸洗循环回路,投入辅汽加热,配制酸洗药品。

复合酸清洗循环方式如下:

第一回路清洗:循环清洗时间1.5 h,流量150 t/h。

第二回路清洗:循环清洗时间3 h,流量300 t/h。

第二回路反洗:倒换水冷壁A组、B组流向,循环清洗3 h,流量300 t/h。

酸洗药品为2%甲酸+4%羟基乙酸+0.5%缓蚀剂+0.3%还原剂;清洗温度为80~90℃,时间为12 h。

清洗11 h后,清洗液中总铁、酸浓度分析数据趋于平衡,总铁离子为4937 mg/L,残余酸浓度为4.05%。拆除水冷壁监视管检查,确认管内面清洁无垢,酸洗过程结束。装好监视管继续循环清洗1 h后,可以进行酸洗后水冲洗。

3.4 酸洗后水冲洗

由于酸洗后的金属基体表面活跃,直接排放酸液后活跃的金属基体会迅速生成二次锈蚀,因此采用顶排酸液方式进行水冲洗[3]。此期间打开省煤器再循环阀冲洗5 min,从省煤器上药阀经汽包向两侧水冷壁进水顶排省煤器内的残留酸液,大流量冲洗0.5 h。然后改由水冷壁一侧进、一侧出。各个回路反复切换进行冲洗。

表2 腐蚀速率和腐蚀总量

至冲洗排水澄清透明,铁离子连续3次检测小于50 mg/L,此时pH值为4.1,完全符合清洗导则要求,酸洗后水冲洗结束。

3.5 漂洗

水冲洗合格后,建立循环回路,升温,加入漂洗药剂进行漂洗。按第一回路和第二回路控制流量约为200 t/h进行循环,升温至60℃左右时依次添加漂洗缓蚀剂和EDTA(乙二胺四乙酸),循环1 h后结束漂洗。

EDTA漂洗期间的检测和控制参数如下:清洗液EDTA,浓度为0.5%;缓蚀剂浓度0.1%;漂洗温度70~80℃;漂洗范围为省煤器、汽包、集中下降管、水冷壁、水冷壁下部联箱等锅炉本体部分;监测项目有铁离子含量、pH值、EDTA浓度;控制标准为铁离子含量小于300 mg/L,pH值达到平衡。

3.6 钝化

漂洗结束后,加氨水调节pH值至9.5~10.0,然后控制温度在70~80℃进行循环,钝化结束后排尽钝化液至精处理废水池。

钝化控制指标:温度为70~80℃;钝化范围为省煤器、汽包、集中下降管、水冷壁、水冷壁下部联箱等锅炉本体部分;钝化介质为EDTA;pH值控制在9.5~10.0;钝化时间为5 h。

4 化学清洗效果

清洗流程全部结束后,测定平均腐蚀速率为1.14 g/(m2·h),低于《火力发电厂锅炉化学清洗导则》所规定的小于 8 g/(m2·h)的要求。 监视管及汽包在化学清洗后经检查:内壁无残留氧化物,内表面光滑,无点蚀及粗晶析出等过洗现象,无镀铜现象。钝化结束后监视管内壁呈灰黑色膜,膜均匀细密,钝化效果优良。

腐蚀速率及腐蚀总量如表2所示。

酸洗后测得残余垢量为14.6 g/m2,计算除垢率为:(488.1-14.6)/488.1=97%。

5 结论与建议

(1)酸洗后顶排酸液时尽量采用大流量水冲洗。本次清洗使用了300 t/h的清洗泵,锅炉本体排水全铁离子含量降至50 mg/L以下所用时间为2.5 h。建议在条件允许的情况下采用凝结水泵进行大流量水冲洗,能显著缩短冲洗时间,减少二次锈蚀的生成。

(2)先酸洗、再进行氨洗除铜的清洗工艺,在铜含量过高的情况下会导致酸洗中除垢不彻底,并且在酸洗后的氨洗除铜中易导致镀铜现象的发生。先进行氨洗除铜工艺、冲洗彻底后再进行酸洗的工艺能有效除铜,并保证除垢完全。通过测定腐蚀指示片得出本次化学清洗的平均腐蚀速率为1.14 g/(m2·h),平均总腐蚀量为 13.34 g/m2,除垢率为97%,指示片和汽包内壁上钝化膜形成良好,无点蚀和过洗现象,无镀铜现象,清洗效果优良。

[1]DL/T 794-2012火力发电厂锅炉化学清洗导则[S].北京:中国电力出版社,2012.

[2]窦照英.羟基乙酸在电站锅炉化学清洗中的应用[J].化学清洗,1999,15(1)∶12-14.

[3]孙小军,桑俊珍,何彩燕,等.直流锅炉柠檬酸洗后水冲洗和漂洗工艺的改进[J].清洗世界,2010,26(5)∶5-9.