基于有限元的汽车颤鸣现象的机理和特性分析

2013-11-27赵逸高吴光强栾文博

赵逸高,吴光强,2,栾文博

(1.同济大学汽车学院,上海201804;2.东京大学生产技术研究所,日本 东京153-8505)

0 引言

目前,国外学者对于汽车颤鸣的研究比较全面。最开始主要采用试验研究的方法对颤鸣现象进行研究,将台架试验与整车试验相结合,通过测量声压、加速度等数据,评价了驾驶室内的噪声等级、制动部件的加速度等级,还分析了颤鸣噪声的空气声传递路径和结构声传递[1]。试验研究清晰直观地描述了汽车颤鸣的现象和特征,而进行理论研究,可在试验研究的基础上更进一步,对于颤鸣的机理、影响因素进行探究。有学者建立了包含麦弗逊式悬架、盘式制动器和轮胎在内的多体动力学模型[2];也有学者考虑到动力传动子系统和制动子系统的耦合,建立了多自由度线性和非线性的扭振动力学模型[3]。虽然这些集中质量模型在分析颤鸣现象的过程中有非常重要的意义,但是有限元模型比集中质量模型更贴近实际。有学者首先分析了颤鸣的各影响因素,通过建立制动钳、摩擦块和部分制动盘的有限元模型来模拟粘滑运动的动力学过程。结果表明,减小动静摩擦系数差值和提高系统的固有频率和阻尼有利于抑制颤鸣现象的发生[4]。

国内学者对于汽车颤鸣的研究也非常丰富,大部分研究者主要是建立系统动力学模型,利用数值方法对粘滑现象进行模拟,有通过建立多自由度的非线性动力学模型,研究了系统的稳定性和各参数对振动的影响[5]。也有学者从有限元的角度,对颤鸣进行分析,以干摩擦滑块模型为对象,将滑块离散化,建立有限元模型,分析了滑块与皮带的相对速度对于接触面上的应力与位移的影响[6]。

因此,建立了完整的制动盘-摩擦块系统的有限元模型,对颤鸣现象进行研究,并选择合适的工况仿真模拟粘滑现象,对其产生机理和特性进行分析。通过有限元方法对活塞压力、制动盘切向初速度等影响参数进行分析,从而进一步完善了一些相关研究,也促进了国内研究的发展。

1 制动盘-摩擦块二维有限元模型

为了研究汽车颤鸣发生的机理,应先对粘滑运动的本质有一个深入的认识和了解。参考其他研究颤鸣的有限元模型,建立了如图1所示的制动盘-摩擦块系统的有限元模型来模拟粘滑运动,对汽车颤鸣现象进行研究。

将摩擦块定义为弹性体,制动盘定义为刚体。在仿真的最开始,摩擦块和制动盘是相互接触的,给摩擦块加上一个垂向的均布压力,即Y方向的活塞压力,其大小在整个过程中,都保持不变;而制动盘有一个切向的初速度,即X向的初速度。k和c为摩擦块与制动钳钳体的联接刚度和阻尼系数。

图1 制动盘-摩擦块有限元模型

在实际情况中,摩擦系数会随着各种因素变化,只考虑相对滑动速度对于摩擦系数的影响。一般情况下,摩擦系数-滑动速度曲线的特点是具有负斜率,也就是,摩擦系数随着滑动速度的增大而减小,大部分学者在研究颤鸣现象时,也主要采用这样的摩擦模型。因此,摩擦系数为:

μ=μd+Δμe-α|Δv|

μd为动摩擦系数;Δμ为静摩擦系数μs与动摩擦系数μd的差,Δμ=μs-μd;α为摩擦系数随相对速度变化的有关系数;Δv制动盘与摩擦块接触处的切向相对速度。

2 粘滑运动的特性分析

在模拟制动盘-摩擦块之间的粘滑运动时,不仅要正确设置有限元模型的材料参数、摩擦参数等,还要选择合理的工况。当选取制动压力为p0、制动盘切向初速度为v0时,制动盘-摩擦块系统出现了的粘滑运动。

当出现粘滑运动时,摩擦块的切向运动为周期性运动,图2截取了1~2个周期,根据摩擦块的相对位移、相对速度曲线,并结合摩擦力曲线来对粘滑运动特点进行分析研究。

图2 切向各参数的时间历程

在t1到t2时刻,摩擦块和制动盘为粘合状态。滑动摩擦变为静摩擦,摩擦块和制动盘之间的相对速度依然保持为0。

在t2到t3时刻,摩擦块和制动盘为滑动状态。静摩擦变化滑动摩擦。摩擦块和制动盘之间的相对速度先开始增大,在弹簧阻尼器提供的切向力的作用下慢慢减小,趋于零时,又将进入粘合状态。

理论上,从滑动状态进入粘合状态和从粘合状态进入滑动状态,即t1和t2这两个临界时刻的摩擦力大小应该相同,为最大静摩擦力。但是从结果曲线中可以看到,t1和t2这两个时刻的摩擦力大小有一个差值。这是理论中的摩擦力是呈阶梯状变化,但是在求解过程中如果引入这种不连续性,会使求解的收敛性很差。因此,在仿真过程中,取摩擦块和制动盘之间的距离为Δu,并给定一个粘性极限距离δ,当Δu<δ时,为静摩擦,当Δu>δ时,为滑动摩擦。

当粘性极限距离δ取值较大时,可以看到图2中有非常明显的粘滑现象,t1到t2时刻摩擦块与制动盘相对速度为0,两者保持粘合状态,但是较大的粘性极限距离会使从粘合进入滑动和从滑动进入粘合的两个临界时刻的相对速度有一个较大的误差,从而使这两个时刻的摩擦力有一个差值。

当粘性极限距离δ取值较小时,仿真出的摩擦力曲线就比较接近实际情况,可以看到图3中,t1,t2这两个临界时刻的摩擦力的值基本一致,这是因为较小的粘性极限距离使t1,t2两个时刻的相对速度误差较小。但是同时,我们也可以发现,减小粘性极限距离使得一个周期内保持粘合状态的时间非常短暂,摩擦块和制动盘相对速度接近于0,但是略有波动;在t2到t3的滑动过程中,摩擦力也不是平滑的,出现了波动,说明系统不稳定。

图3 改变粘性极限距离后切向各参数的时间历程

因此,应该选择合适的粘性极限距离δ,既可以模拟出较为明显的粘滑现象,又可以将摩擦力的差值控制在可以接受的范围内,并且能够维持系统的稳定。

3 影响汽车颤鸣现象的参数研究

影响制动盘-摩擦块系统振动的参数比较多,主要研究活塞压力、制动盘切向初速度和动静摩擦系数差值对于颤鸣现象的影响。

汽车颤鸣现象是在较低制动力和较低车速下产生的振动现象,因此,必须合理选择参数,才能仿真得到粘滑现象。同时,为了方便比较分析不同工况下振动幅度和振动频率的变化,每一组位移、速度的时间历程图和相图都选取相同尺度的坐标轴。

3.1 活塞压力

保持其他参数数值不变,改变活塞压力的值,观察该值对于颤鸣现象的影响,如图4所示。

当制动压力为0.2p0,如图4a所示,可以从摩擦块的速度和位移的时间历程图中看出,摩擦块几乎没有发生振动,而相轨迹也都是收敛成一个点。因为,当制动力的值足够小的时候,最大静摩擦力的值也非常小,摩擦力的作用远远小于切向力的作用,摩擦块不可能达到粘合状态,因此,也没有发生粘滑运动。

当制动压力分别为p0,2p0,如图4b、图4c所示,位移和速度的时间历程图中都出现了不衰减的振动。随着制动压力的增大,振幅变大,一个周期内粘合的时间变长,振动频率减小。因为制动压力已能提供足够大的摩擦力,在摩擦力和切向力的相互作用下,制动盘-摩擦块系统就发生了粘滑运动。因此,随着制动力的增大,摩擦块切向的振动就会增强。

3.2 制动盘切向初速度

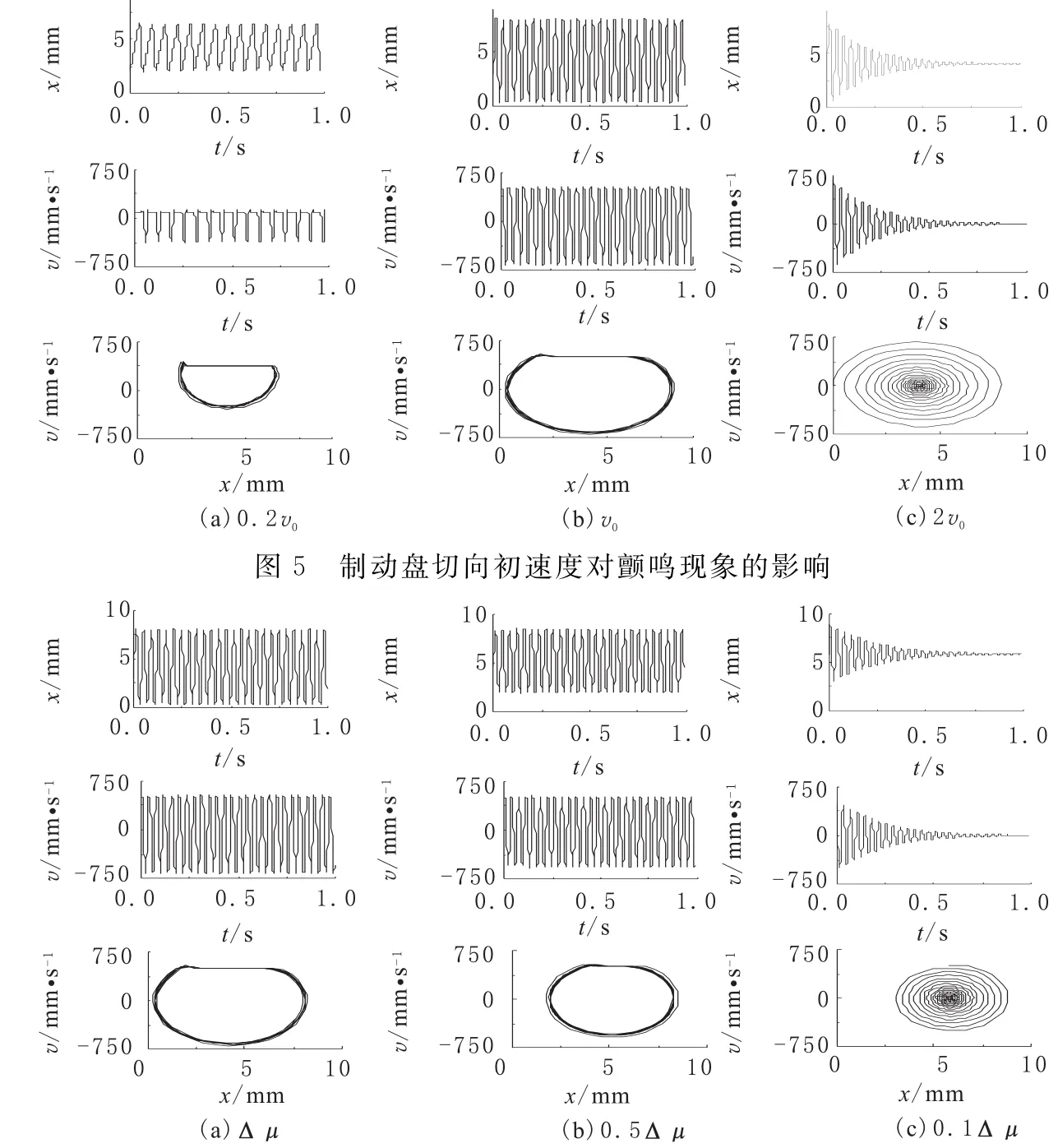

保持其他参数数值不变,改变制动盘切向线速度的值,观察该值对于颤鸣现象的影响,如图5所示。

当制动盘切向初速度分别为0.2v0,v0,如图5a和图5b所示,可以从图中看到,摩擦块发生了非常明显的粘滑运动,并且,随着切向初速度的增大,时间历程图中的振动都有所加强,一个周期内粘合的时间变短,振动频率增大。

但是,当制动盘切向初速度达到2v0,如图5c所示,虽然刚开始的振幅也很大,但是振动不能维持,相轨迹收敛到平衡点。这是由摩擦系数曲线的特性决定的,当切向初速度比较小时,摩擦块和制动盘之间的相对速度就比较小,可以提供足够的摩擦力,会发生粘滑运动;反之,当切向初速度足够大时,两者的相对速度就非常大。因此,摩擦系数和摩擦力都很小,摩擦块就不可能达到粘合状态,一直处于滑动状态。

3.3 静摩擦系数与动摩擦系数的差值

保持其他参数数值保持不变,改变动静摩擦系数的差值,观察该值对于颤鸣现象的影响,如图6所示。

当静摩擦系数和动摩擦系数的差值分别为Δμ,0.5Δμ,如图6a和图6b所示,均出现了明显的粘滑现象;当差值减小为0.1Δμ,如图6c所示,从位移、速度时间历程中可以看出,振动不能维持,相平面中也能看到相轨迹收敛为一个点。

随着静摩擦系数与动摩擦系数的差值的减小,摩擦系数曲线的负斜率特性就逐渐减弱,摩擦力随着相对速度的变化就很小,无法进入粘合状态。因此,动静摩擦系数差值的减小,使得单个周期内保持粘合状态的时间变短,粘滑运动的振幅减弱,振动频率增大,并且,当它减小到一定值以后,不能发生粘滑运动。

从这3个参数对于粘滑运动的影响,可以看出,活塞压力、制动盘切向初速度和摩擦系数差值的改变都是通过影响摩擦力,从而影响粘滑运动。当摩擦力太小,或者动静摩擦力的差值太小时,都不会发生粘滑运动。因此,摩擦力是引起粘滑运动的主要原因。当活塞压力大于100 N、制动盘切向初速度小于0.5 m/s、动静摩擦系数差值大于0.1时,比较容易发生粘滑运动。

图4 活塞压力对颤鸣现象的影响

图6 静摩擦与动摩擦系数差值对颤鸣现象的影响

4 结束语

a.建立了制动盘-摩擦块系统的二维有限元模型,选择较低的制动压力和较低的速度来仿真模拟粘滑运动,比集中质量模型更贴近实际情况。

b.通过瞬态动力学分析,得到发生粘滑运动时,切向速度、位移和摩擦力的时间历程并通过选择合适的粘性极限距离,得到明显的粘滑运动和比较符合实际的摩擦力曲线。

c.研究了活塞压力、制动盘切向初速度和动静摩擦系数差值这3个参数对于粘滑运动的影响:活塞压力的增大、切向初速度的减小和动静摩擦系数差值的增大,都会使振动增强。当活塞压力大于100 N、制动盘切向初速度小于0.5 m/s、动静摩擦系数差值大于0.1时,比较容易发生粘滑运动。颤鸣现象的产生,是由摩擦引起的粘滑运动导致的。

[1] Bettella M,Harrison M F,Sharp R S.Investigation of automotive creep groan noise with a distributedsource excitation technique[J].Journal of Sound and Vibration,2002,255(3):531-547.

[2] Donley Mark,Riesland Dave.Brake groan simulation for a McPherson strut type suspension[C].SAE Paper,2003-01-1627.

[3] Ashley R.Crowther,Singh Rajendra.Analytical investigation of stick-slip motions in coupled brakedriveline systems[J].Nonlinear Dynamics,2007,(50):463-481.

[4] Brecht Jorg,Hoffrichter Wolfgang,Dohle Achim.Mechanisms of brake creep groan [C].SAE Paper,973026.

[5] 孟宪皆,吴光强.汽车制动盘和摩擦片振动的数值解[J].江苏大学学报,2011,32(3):292-296.

[6] 唐进元,周 炜,陈思雨.基于Stribeck摩擦模型的干摩擦滑块接触问题有限元分析[J].中国机械工程,2010,21(10):1218-1221.