重载机车径向机构结构参数分析*

2013-11-27马卫华罗世辉

毕 鑫,马卫华,罗世辉

(西南交通大学 牵引动力国家重点实验室,四川成都610031)

重载机车大都采用大轴重、长轴距的3轴转向架结构。而货运线路上存在大量小半径曲线,机车通过曲线时引起严重的轮轨磨耗和噪声,影响重载运输的快速发展[1-2]。为改善大轴距机车的曲线通过性能,国内外科研人员进行了广泛的研究,主要从线路和机车两方面出发。我国幅员辽阔,既有线路长,不可能仅依靠大范围的改建或新修线路来改善轮轨磨耗。因此,最理想的途径是设计适应我国线路状况的机车,其中采用径向转向架是一种比较可行的方案。径向转向架具有减小机车曲线通过时的轮轨冲角、降低机车曲线通过导向力、实现无轮缘贴靠通过曲线和改善机车曲线黏着降低等诸多优点[3-4]。

机车径向转向架主要分迫导向式和自导向式两种[5-6],其中自导向式运用最多。自导向径向转向架虽有多种具体形式,但所有的径向机构主要有两种形式,一种是通过径向机构,使轮对的横移和摇头运动相互耦合,相互影响,如瑞士460机车、Re4/4BT和SZU径向转向架,这里称耦合式转向架;另一种是轮对相对构架的横移和摇头运动相互独立,互不影响,如美国GM公司的HTCR径向转向架和我国设计的DF8B机车径向转向架,这里称独立式转向架。关于独立式转向架的研究已开展较多[7-8],但是关于耦合式转向架的研究鲜有介绍。因此,本文以某独立式径向转向架为基础,如图1(a)所示,通过改变导向横梁l的长度,实现轮对横移和摇头运动的耦合,如图1(b)所示。采用多体动力学仿真的方法研究耦合式径向转向架结构参数、离心力对耦合式径向转向架动力学性能的影响规律。

图1 径向机构简图

1 径向转向架

1.1 径向转向架结构特点

机车转向架需要传递牵引力或制动力,因此,与车辆径向转向架相比,机车径向转向架的特点是其径向机构要与转向架构架相连,实现轮对导向功能与牵引力或制动力传递功能分离。轮对之间通过径向机构实现轮对反相摇头耦合,在提高转向架稳定性的同时,可以改善机车的小半径曲线通过能力[4]。对于图1(a)所示独立式径向转向架,轮对相对构架的横移和摇头是相互独立的。这种结构的优点就是便于轮对各向定位刚度参数的选择。而对于图1(b)所示耦合式径向转向架,径向机构组成四边形机构,轮对的横移和摇头运动相互耦合,其中径向机构前后端的横梁长度l1和l2可以不同。当机车通过曲线时,转向架构架在离心力的作用下向曲线外侧移动。在径向机构几何约束下,构架就会促进轮对向曲线径向方向移动,减小轮对冲角。机车通过曲线时,转向架的状态如图2所示。

图2 转向架曲线通过状态

1.2 独立式径向转向架曲线通过特点

径向转向架相对于传统转向架,可以明显减小导向轮对的冲角,实现中等半径曲线无轮缘贴靠钢轨通过曲线。动力学仿真计算和试验研究[9-10]均发现,径向转向架通过曲线时,在同一转向架内,导向轮对的冲角仍然要大于其他轮对冲角。图3是装有图1(a)所示独立式径向转向架的某机车通过300m半径曲线时,前转向架各轮对冲角的时程曲线。从图中可以看出,轮对1(导向轮对)的冲角远大于其他两轮对。为了进一步改善导向轮对的冲角,下面主要分析耦合式径向转向架的运动特点。

图3 轮对冲角

1.3 导向机构力分析

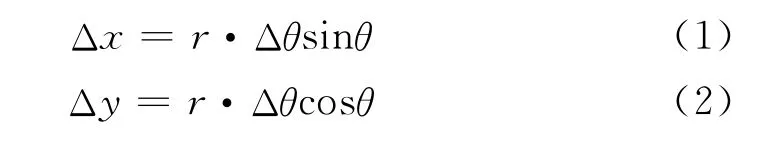

轴箱拉杆倾斜布置受力图如图4所示。假定转向架构架处于线路对中位置,从机构学角度可以看出,轮对的横移和摇头运动相互耦合。当轮对在力矩M作用下相对构架发生ψ角的摇头运动时,轴箱拉杆发生Δθ的偏转。由于θ角很小,轴箱拉杆A点的各向位移近似满足如下关系式。

A点各向位移:

作用在轴箱拉杆上的力矩Mt:

作用在轮对上的力F满足如下关系式:

轮对的摇头角ψ:

把式(1)、(2)、(4)和(5)代入式(3),根据轮对之间弯曲刚度Kb的定义可得:

式中F为作用于轴箱拉杆的切向力;r为轴箱拉杆的长度;Cx、Cy分别为轴箱处一系的纵向和横向定位刚度;θ为轴箱拉杆与构架纵向方向的夹角;b为一系定位横向跨距之半。

可见轴箱拉杆采用倾斜布置以后,轮对摇头运动与横移运动相互耦合,对于两运动相互独立的情况,轮对的摇头定位刚度略有增加。

图4 径向机构分析

2 动力学模型的建立

采用SIMPACK动力学仿真软件建立某机车的整车模型,如图5所示。其中径向转向架模型通过改变横梁长度实现独立式和耦合式两种形式。整车动力学模型由1个车体、2个转向架、6个牵引电机、6条轮对和2套径向机构,共33个刚体,108个自由度。

为直观比较两种径向转向架曲线通过性能,轨道上没有施加轨道不平顺激扰。车轮踏面采用JM3磨耗型踏面,轨道为R60轨。模型中考虑了轮轨接触几何和蠕滑力、二系横向止挡刚度以及各减振器阻尼等的非线性特性。

图5 动力学模型

3 动力学仿真分析

3.1 径向机构结构参数的影响

机车通过曲线时,轮轨磨耗较直线严重,尤其是小半径曲线。因此,这里以曲线半径300m为例,研究径向机构参数(导向横梁长度)对各动力学指标的影响。曲线设置为:50m直线—120m缓和曲线—200m圆曲线—120m缓和曲线—500m直线。圆曲线超高为120 mm。这里计算了未平衡加速度为0和0.5两种工况,对应运行速度分别为55.2km/h和70.7km/h。从计算结果看,在两种运行速度下,导向横梁变化对各动力学指标的影响规律相同,这里仅给出以平衡速度通过300m半径曲线的计算结果,如图6所示。

耦合轮对横移和摇头运动的主要目的就是验证能否在机车通过曲线时利用构架和轮对横向相对运动,通过导向机构实现减小导向轮对冲角的功能。这里冲角为负值,代表正冲角。从图6(a)可以看出,导向横梁1长度增加和导向横梁2长度减小对前转向架导向轮对冲角有利。当导向横梁1增加0.3m,横梁2保持原长时,导向轮对的冲角从2.42mrad减小为2.17mrad,减小10.3%。如果横梁2同时也减小0.3m,则冲角能减小15.7%。

导向横梁长度变化对导向轮对(机车前进方向第1轮对)导向力的影响,计算结果如图6(b)所示。这里导向力为负值,代表车轮作用于轨道的横向力指向曲线外侧。各导向梁长度变化对导向轮对导向力的影响规律与冲角的变化规律相似。导向横梁1增长和横梁2缩短均可减小轮对导向力。当导向横梁1增长0.3m,横梁2保持原长时,导向轮对的导向力由29.32kN减小为27.88kN,减小4.9%。如果导向横梁2也同时减小0.3m,则轮对导向力能减小6.7%。

图6 导向横梁变化与各动力学指标的关系

图6(c)为导向横梁长度变化导向轮对外侧车轮磨耗功的影响。导向横梁对磨耗功的影响规律与对导向力的影响规律一致。导向横梁1增长和横梁2缩短均可减小轮对磨耗功。当导向横梁1增长0.3m,横梁2保持原长时,导向轮对外侧车轮磨耗功由2 275.85N·m/s减小到2 116.04N·m/s,减小7%。如果导向横梁2也同时缩短0.3m,则车轮磨耗功能减小10.7%。

各导向横梁长度变化对导向轮对脱轨系数的影响规律如图6(d)所示。这里脱轨系数为负值,表示车轮作用于轨道的横向力指向曲线外侧。导向横梁1长度增长和导向横梁2长度缩短均可以减小导向轮对的脱轨系数。当导向横梁1增长0.3m,横梁2保持原长时,导向轮对外侧车轮脱轨系数由0.22减小为0.21,减小4.5%。如果导向横梁2也同时减小0.3m,则车轮脱轨系数能减小6.9%。

3.2 离心力对导向机构的影响

从上面的计算结果可以看出,改变导向横梁2的长度相对于导向横梁1来说,对各动力学指标的影响较小。因此,这里计算仅增长导向横梁1长度0.3m,而导向横向梁2保持原长的情况。

为了解离心力对导向机构的影响,计算了机车以不同未平衡离心加速度通过300m半径曲线的工况,计算结果如图7所示。图中同时给出了轮对摇头和横移运动相互独立的径向机构的计算结果。

离心力对导向轮对冲角的影响如图7(a)所示。从图中可以看出,对应各离心加速度,改进后的机构均可明显减小导向轮对冲角。当未平衡离心加速度在0到0.2m/s2范围时,随着未平衡离心加速度的增加,导向轮对冲角逐渐减小。当未离心加速度超过0.2m/s2以后,随着未平衡离心加速度的增加,轮对冲角有增大的趋势。当未平衡离心加速度为0.2m/s2时,导向轮对冲角改善最大。相对于原机构,冲角由2.35mrad减小为2.06mrad,减小12.4%。

离心力对导向力、磨耗功和脱轨系数的影响规律如图7(b)~图7(d)所示。离心力对各动力学指标的影响规律几乎一致。随着未平衡离心加速度的增加,各指标均有增大的趋势。改进以后的径向机构在各未平衡加速度下对上述指标均略有改善。

4 结论

通过对导向机构的结构分析和动力学仿真,可以得出以下几点结论:

图7 离心力对径向机构的影响

(1)增长导向横梁1的长度和缩短导向横梁2的长度均可减小导向轮对的冲角,但改变导向横梁1的效果更为显著。当加长导向横梁1 0.3m,保持横梁2为原长,以未平衡离心加速度为0.2m/s2通过300m半径曲线时,轮对冲角减小12.4%。

(2)在各离心力作用下,相对于原径向机构,改进的径向结构能够减小曲线通过时的动力学指标,尤其是轮对的冲角。但是离心力增加较大会恶化各动力学指标。

(3)本文中的机车以未平衡离心加速度在0.5m/s2以内时通过曲线,可以降低导向轮对冲角。

[1]杨军民.我国铁路重载运输的发展[J].发展,2011,(1):118-119.

[2]陈似松.我国铁路重载运输的发展及其对机车的要求[J].上海铁道大学学报,1998,19(6):104-108.

[3]B.C.Коссов,张兆平译.新一代货运机车的走行部[J].国外内燃机车,2007,(5):7-10.

[4]Polach O..Curving and stability optimization of locomotive bogies using interconnected wheelsets[J].Vehicle System Dynamics,2004,41:53-62.

[5]王欢春.瑞士SLM公司研制的径向转向架[J].国外铁道车辆,1999,(1):16-18.

[6]李 芾,傅茂海,黄运华.径向转向架机理及其动力学特性研究[J].中国铁道科学,2002,23(5):46-51.

[7]陈志显.机车径向转向架技术综述[J].大连铁道学院学报,2002,23(1):15-22.

[8]杨勇军.DF8B型机车三轴径向转向架的设计[J].内燃机车,2003,(2):15-20.

[9]杨勇军.DF8B型机车径向转向架的试验和运用考核[J].内燃机车,2004,(2):7-11.

[10]Ahmadian M.,张钟浩译.机车自导向转向架对改善曲线轨道上黏着的作用[J].国外内燃机车,2002,(4):10-15.