天津地铁2号线车辆转向架设计

2013-11-27卞涛,山丽,刘艳

卞 涛,山 丽,刘 艳

(中国北车集团 大连机车车辆有限公司,辽宁大连116022)

天津地铁2号线车辆每节车装有2台两轴转向架,主要参数见表1。

表1 转向架主要技术参数

1 转向架结构

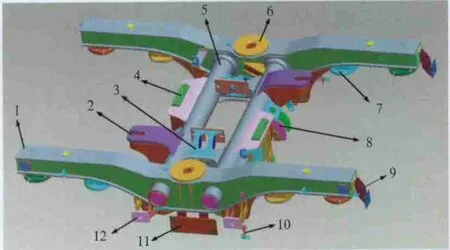

转向架分为动车转向架(图1)和拖车转向架两种形式。

图1 动车转向架

1.1 构架

构架分为动车构架(图2)和拖车构架,均为H型焊接构架,二者主体结构基本相同。

构架的侧梁为4块板箱形焊接结构,侧梁上下盖板为钢板压型结构,板材选用低合金结构钢;横梁由两根无缝钢管和两根横梁连接梁(由钢板组焊成箱形)组焊而成,简化构架结构,有利于提高横梁上各吊座与横梁的连接强度,有效地提高了构架的可靠性,在电机吊座、齿轮箱吊座扭矩作用下,无缝钢管制造横梁应力分布均匀,受力好,无缝钢管经过剥皮磁粉探伤处理,确保其承载的安全性,保证车辆运行安全。

构架组焊后经焊缝机械处理、回火热处理、整体抛丸处理,最后进行整体加工,保证构架的四角对称度、吊座位置度等精度要求。

图2 动车构架

图3 构架局部结构的有限元模型

横梁兼作空气弹簧的附加空气室,构架整体加工后,使用内腔防腐液对横梁及侧梁内腔进行防锈处理。

采用UIC 615-4《动力转向架构架强度试验》,利用有限元分析程序ANSYS对构架结构进行静强度和疲劳强度分析计算。计算结果表明,在35个组合计算工况下,充分考虑了构架运行的恶劣情况,构架强度满足UIC615-4标准要求;构架主结构及主焊缝、制动吊座和横向减振器座的疲劳计算结果能够满足Goodman曲线要求。

图4 主结构母材及主焊缝的Goodman图

构架有限元分析发现横梁和侧梁内侧的连接部位在一定工况下有严重的应力集中现象,横梁采用无缝钢管结构时,在侧梁内侧和横梁的连接部位堆焊出很高的角焊缝,然后打磨出分散应力的圆角(半径通常在R25以上),此种结构的大焊接量容易导致构架焊接时产生收缩变形,并且人工打磨量大。本项目设计侧梁内侧与横梁的连接座(图5),保证侧梁与横梁的连接,并有足够的过渡圆角分散应力,减少焊接量和打磨量。利用ANSYS有限元对构架进行各种工况的静强度及疲劳强度分析,结果表明连接座的设计能够满足构架各种受力工况下的连接强度要求。

地铁车辆在拆装齿轮箱吊杆时,由于吊装销轴自上而下贯穿安装,所以只能向上或水平拆装。如果向上拆装,由于吊装螺栓销轴较长,构架与车体底架的空间距离不足以使其完全拔出,需架车完成拆卸,拆换工作将变得相当繁琐。本次设计采用开口齿轮箱吊座(图6),在吊座承载受力小的部位开口,在开口处下部设补强板,补强板还能够保证齿轮箱吊杆上部与吊座连接部位在运行中不能从开口处窜出,确保行车安全。开口齿轮箱吊座在保证吊座承载能力的同时,简化了吊杆拆装工艺。

图5 连接座布置

图6 开口齿轮箱吊座

1.2 轮对

轮对由车轮、车轴和降噪阻尼器等组成,动车轮对上还装有驱动大齿轮及轴承、滑动环和轴承压盖等零件,均采用热装方式与车轴进行装配。在车轮的轮辋上装有降噪阻尼器,用来降低车辆在曲线运行时的中高频噪声(图7)。

对车辆进行实际线路运行降噪效果测试,分别选择一列安装阻尼器列车和一列没有安装阻尼器的列车作为测试对象,曲线半径R=160m,列车试验速度v=30 km/h,测试标准按照ISO3095《轨道车辆噪声测试》进行。列车行驶时声压级比较如表2所示。

图7 动车轮对

表2 列车行驶时声压级比较 dB

列车行驶时噪声的时域谱对比如图8、图9所示,纵轴表示声压级幅值,横轴表示时间。

图8 没安装阻尼器列车0.5s内的时域图

图9 安装阻尼器列车0.5s内的时域图

从声压级的对比来看,列车安装阻尼器后在弯道行驶具有明显的降噪效果,降噪达到17.53dB。从时域谱对比来看,弯道上列车安装阻尼器后对车外噪声的衰减作用非常明显。列车安装阻尼器后对降低环境噪声有明显的效果,尤其是对抑制列车在弯道行驶时产生中高频噪声具有明显的作用。

1.3 轴箱及一系悬挂装置(图10)

轴箱装置主要由轴箱体、轴承、防尘挡圈、端盖、压盖等组成。采用铸钢箱体、迷宫式防尘结构。轴箱轴承采用双列圆柱、自密封单元结构,轴承无需现场润滑。

图10 轴箱及一系悬挂

1.4 二系悬挂装置

二系悬挂装置(图11)由组合式空气弹簧(设有阻尼孔)、横向油压减振器、高度调整阀、压差阀、横向止挡、安全钢索等组成。

图11 二系悬挂装置

空气弹簧的上部进气口与车体上的空气管路连接,下部通风口与构架内部的附加气室相通。每个空气弹簧都有足够大的附加气室,并由高度阀来补偿乘客质量的变化。胶囊下面的橡胶堆在空气弹簧无气时还能缓和垂向振动,保证列车低速运行回库。

本次设计在构架侧梁两外侧各布置两根安全钢索,主要作用是当空气弹簧处于过充状态,高度阀、压差阀同时处于故障时,由安全钢索将车体和构架相对限位,限制空气弹簧的高度,保证车辆与限界之间的有效安全距离,从而保证车辆的行车安全;同时在车辆脱轨发生倾斜时,能保证车辆在隧道内最小空间范围车体复位,保证乘客安全。在紧急救援起吊时,对称布置的4根安全钢索能做到在吊起车体的同时,将转向架连同车体一起被吊起。

1.5 牵引装置

牵引装置(图12)为中央牵引销方式,由中心销、上牵引体、下牵引体、复合弹簧、牵引拉杆等组成,中心销与下牵引体之间装有复合弹簧,使牵引装置处于无磨耗状态。“Z”形牵引拉杆两端装有橡胶关节,实现了车体与构架之间垂向的相对运动。由于采用了复合弹簧和橡胶关节,缓和了纵向牵引和制动时的冲击,提高了列车牵引和制动时的运行舒适度。

图12 牵引装置

1.6 驱动传动装置

牵引电机采用自通风鼠笼式三相感应电机,额定功率180kW。

齿轮传动装置采用平行轴式驱动方式,箱体为分体式结构。齿轮与轴承的润滑通过大齿轮的回转,采用飞溅润滑的方式。每套齿轮传动装置安装2套接地装置,以保证车辆间的电流在不平衡时也能安全可靠。

联轴器为齿式结构,牵引电机输出轴与主动齿轮轴中心的高度差通过改变齿轮箱吊挂装置橡胶减振垫相邻的上、下垫片来进行调节。

1.7 基础制动装置

基础制动装置(图13)采用踏面制动单元,每个转向架装4个制动单元,其中1/2为弹簧停车制动单元。弹簧停车制动单元具有手动缓解功能。

制动单元附有闸瓦间隙自动调整器,可根据闸瓦和车轮的磨耗情况自动调整它们之间的间隙到规定的数值,也具有手动调整功能,用于更换闸瓦后的调节。

1.8 受流器

天津地铁2号线车辆通过受流器碳滑靴与带电三轨相互接触向全列车供电。受流器为机械式下部受流器,具有回位和锁定功能。

图13 基础制动装置

受流器安装在车辆Tc车一位端转向架和动车转向架的两侧(Tc车二位转向架、T车转向架不装受流器),受流器的布置保证列车在断电区仍能满足列车供电要求。

受流臂有弱连接,当车辆在运行中受流臂遇到意外障碍时会断掉,而不影响车辆的正常运行。当一台受流器出现故障被隔离时,剩余的受流器还会为整列车提供工作电源,列车的运行将不会受到影响。

1.9 轮缘润滑器及排障器(图14)

轮缘润滑器为干式润滑,主要由安装板、导管、弹簧盒、牵引钢丝绳及推料杆等组成。弹簧储存的能量通过推料杆传递给润滑块,沿导管方向压靠在轮缘部位,借助车轮转动时的相对摩擦,使轮缘与钢轨接触处附着一层干式润滑膜,达到减磨目的。每个轮缘润滑器的安装吊座都是通过4个螺栓固定在对应的连接板上,安装位置可以根据车轮的磨耗量进行调整。

排障器下端装有橡胶管,排除最小30mm高的障阻物,并有一定的缓冲作用,工作高度可以根据车轮磨耗情况进行调整,确保车辆顺利运行。

图14 轮缘润滑器及排障器

2 试验

2.1 构架静强度及疲劳强度型式试验

按UIC 615-4和JIS E 4208标准对构架进行强度型式试验。

首先对构架横梁上6个承载座同时施加10点动载荷进行基于JIS E 4208标准载荷下200万次疲劳试验,再继续进行第2阶段UIC 615-4标准的1 000万次疲劳试验。

试验结果表明,①各超常载荷工况下的所有测点应力均小于材料的屈服极限;②运营载荷工况下应力合成较大点均未超出疲劳Goodman图极限区域;③试验构架通过了UIC 615-4标准规定的第1、2、3阶段1 000万次疲劳试验的法定条款,同时也通过了按JIS E 4208对横梁上的6个安装座进行的200万次疲劳试验,达到了试验大纲规定的1 200万次疲劳要求。

2.2 构架动应力型式试验

对天津地铁2号线车辆进行实际运营线路构架动应力型式试验,分别选择了一个拖车构架和一个动车构架进行疲劳可靠性测试评定,见图15。

测试结果表明,各个测试部位最大等效应力幅值均小于50MPa的疲劳许用应力,在焊接工艺正常的情况下构架能够满足安全运行360万km的疲劳寿命要求。

2.3 动力学型式试验

在首列车完成5 000km跑合后,车辆在空车(及重车)正常悬挂工况、空车(及重车)空气弹簧故障工况下进行了正线线路的动力学型式试验,最高试验速度88 km/h,试验结果表明被试车辆在通过直线和曲线时,各项运行稳定性指标均在允许限度内,符合GB 5599-85《铁道车辆动力学性能评定和试验鉴定规范》,满足80km/h速度级安全运行的要求,运行平稳性指标为优级,构架横向加速度值符合要求,车辆未发生横向失稳现象。试验数据见表3、表4。

图15 动车构架应变片布置图

表3 动力学性能指标(直线区间)

表4 动力学性能指标(曲线区间)

3 结束语

转向架计算和试验的结果均表明,该转向架设计结构合理、构架强度足够、悬挂参数匹配合理,车辆具有良好的动力学性能。目前,车辆已于2012年7月通车试运营,转向架运行状况良好。

[1]严隽髦.车辆工程[M].北京:中国铁道出版社,1999.

[2]鲍维千.内燃机车总体及走行部[M].北京:中国铁道出版社,2004.

[3]天津地铁2号线构架静强度与疲劳强度计算报告[R].成都:西南交通大学,2009.

[4]天津地铁2号线车辆动力学校核计算报告[R].成都:西南交通大学,2009.

[5]天津地铁2号线构架强度试验报告[R].上海:同济大学,2011.

[6]天津地铁2号线构架动应力测试与疲劳强度评估报告[R].北京:北京交通大学,2012.

[7]天津地铁2号线车辆整车检验报告[R].北京:铁道部机车车辆检验站,2012.