一种多工位自动翻转组焊装备的研制

2013-11-26张海燕左淑莉李宝旺姚明哲

□ 张海燕 □ 左淑莉 □ 李宝旺 □ 姚明哲

唐山轨道客车有限责任公司 制造技术中心 河北唐山 064000

目前铁路客车车型种类繁多,包括高速动车组、城轨、地铁等,且产品升级非常快。由于铝合金具有质量轻、强度高、密封性能好的特点,其车体大多采用大型中空铝合金型材焊接而成。

铝合金车体三大部件主要包括车顶、左右侧墙和底架,而且每个部件都要经过正反装焊接工序,也就是说,如果要完成一组上述部件的焊接,需专用工装8套,要投入大量资金及场地,很大程度上限制了技术的更新,所以一种多工位、多功能的自动化、柔性化自动焊接装备的研制显得至关重要。

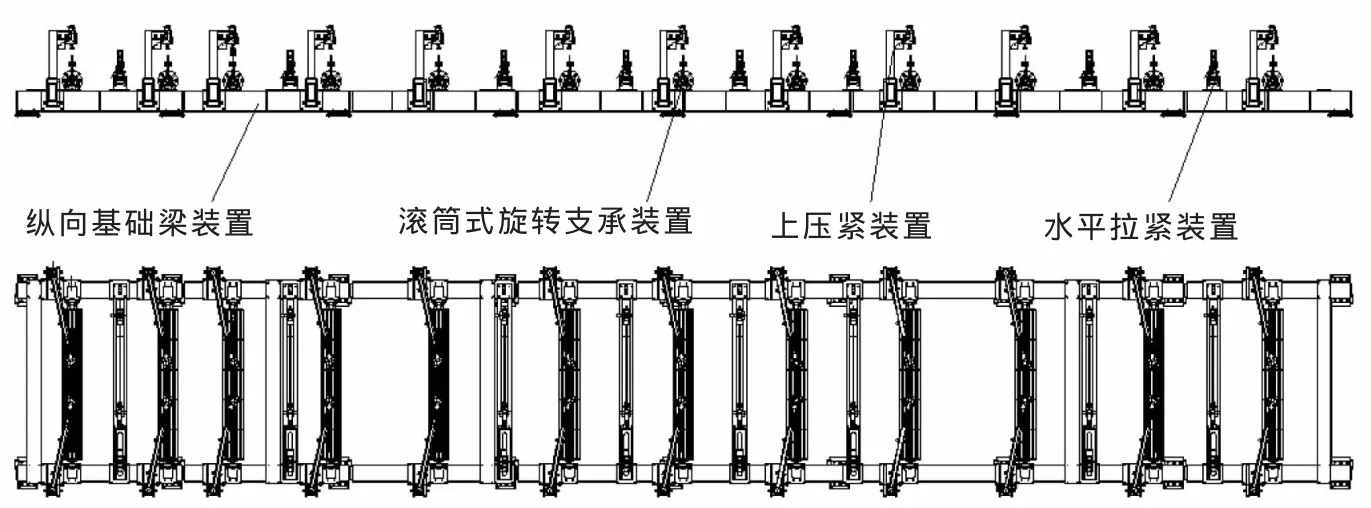

1 工装总体结构

分析车体大部件主要结构尺寸特点、焊接工艺及日后产品升级的需求,确定工装整体采用横梁阵列结构,需机械、电气、液压、气动技术综合应用,产品的水平顶紧及上压紧采用液压形式,滚筒式旋转支撑梁转动采用气动形式,以改变工装支撑板的轮廓,可以适应多种产品的焊接。

2 各装置设计方案

考虑到工装标准化、系列化、通用化的要求,采用模块化组合结构,主要分为纵向基础梁装置、滚筒式旋转支承装置、上压紧装置、水平拉紧装置等几个主要部分(如图1所示)。

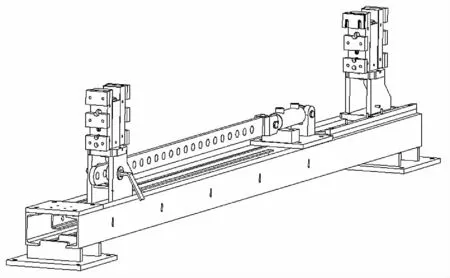

2.1 纵向基础梁

如图2所示为纵向基础梁,是整个工装的高度安装基准,每根长3 m,整体纵梁长24 m,纵梁间用高强度螺栓连接。

纵梁整体安装后平面度要求小于0.5 mm,这就需要从设计结构上要充分考虑便于调整和定位。因此纵向梁下部安装板每端用4个M16螺栓与地面预埋铁内T型螺栓连接,每端用两个M20螺栓调整高度,从而精确保证安装要求。

2.2 滚筒式旋转支承

如图3所示为滚筒式旋转支承,两端与纵梁连接,滚筒设计成镂空形式,在内部套筒上均匀焊接隔板,在隔板圆周方向出槽口,用来焊接立板形成安装位置,各种产品定位支承块就可安装在沿圆周方向的8个槽中。

如图4所示为滚筒端部结构,端部加工出星形滑槽,气缸勾贝头部滑入其中,通过气缸伸缩带动滚筒自动旋转,实现不同部件、不同工件的焊接转换。

2.3 上压紧装置

如图5所示为上压紧装置,安装在侧梁上,每侧安装12个,采用液压缸压紧,上压紧装置采用套筒形式,可自由旋转。压紧臂是两个穿入的矩形管,小矩形管四周装有滑道,与外部矩形管内侧滑动摩擦。

▲图1 多工位自动翻转组焊装备

▲图2 纵向基础梁

图6 为铝合金侧墙焊接时的工作状态,滚筒上部安装与侧墙形状相同的几个支承块用于支承。由于铝合金大部件都是由几块型材拼焊而成,所以小矩形管可通过人工伸缩到需要压紧的位置。当焊接完成需松开上压紧装置时,液压缸杆缩回,转动转臂超过90°避开工件出胎。

2.4 水平拉紧装置

如图7所示,水平拉紧装置安装在两侧纵梁上,拉紧横梁由两根槽钢拼接形成相对封闭的型腔,横梁一端为固定定位块,用螺栓与横梁连接,用于定位铝合金大部件一侧,横梁另一端可在横梁内部型腔中滚动,其动力来自于液压水平拉紧缸,可用于大部件的拉紧,使大部件在焊接前预制出所需的挠度。

▲图3 滚筒式旋转支承

▲图4 滚筒端部

▲图5上压紧装置

▲图6 侧墙焊接工作状态

▲图7 水平拉紧装置

3 液压系统工况分析及主要技术参数

3.1 载荷的组成

该组焊装备主要采用铝合金大部件的焊接,以侧墙为例,由5块25 m长的型材插接而成,在焊接时需预制出挠度10~12 mm,侧墙一侧顶住水平拉紧装置一端固定定位块(已做出上挠度),另一侧用水平拉紧装置拉紧。侧墙根据实际使用要求,设8组水平拉紧装置。拉紧完成后,需对侧墙上部压紧,每侧安装12组上压紧装置。由于侧墙铝型材强度很高且由5块插接而成,焊接时反变形量及焊接应力都很大,初定工作载荷>50 kN。

3.2 初选系统工作压力及流量

根据载荷的大小及执行元件的装配空间等因素,初定系统工作压力为10 MPa,流量10 L/min。

3.3 液压缸的主要结构尺寸

活塞杆受压时的工作载荷F:活塞杆受拉时的工作载荷F:

式中:P1为液压缸工作腔压力,Pa;P2为 液压缸回油腔压力,Pa;A1为无杆腔活塞有效作用面积,m2;A2为有杆腔活塞有效作用面积,m2。

综合考虑系统工作压力及液压缸实际工作情况,得到参数如表1所示。

3.4 液压泵的选择

综合考虑液压泵的最大工作压力、流量及总效率,选用变量柱塞泵并确定泵站主要参数,电机功率为3 kW-4-V1,电机电压为380 V-50 Hz,油箱容积为100 L,泵站带风冷却器。

3.5 液压阀的选择

根据系统的工作压力和实际通过该阀的最大流量,选取如下规格:

(1)垂直下压油缸手动换向阀组:工作压力为350 bar,流量为50 L/min,二位四通手动控制带定位。

表1 油缸主要参数

(2)水平推拉油缸手动换向阀:工作压力为350 bar;流量为50 L/min;三位四通手动控制带定位。

4 结束语

提制多工位自动翻转组焊装备所涉及技术涵盖了机械技术、电气技术、液压技术、气动技术、传感技术,在工装上用到了大量的成品件、传动件、运动件。 由于该工装技术含量的提高,因此,对工装零部件的材质、热处理、加工方法、装配精度提出了高要求,在制造中,用到了加工中心、线切割、电火花、车铣刨磨等多种加工方法;在组装过程中,更加强调组装顺序、组装技巧。

[1] 王文斌.机械设计手册[M].北京:机械工业出版社,2006.

[2] 蔡春源,杨文通.机械零件设计[M].北京:冶金工业出版社,1994.

[3] 陶崇德,葛鸿翰.机床夹具设计[M].上海:上海科学技术出版社,1988.