卫生陶瓷机械化设备的应用及开发*

2013-11-26赵祥来王福顺

赵祥来 王福顺

(唐山贺祥机电股份有限公司 河北 唐山 063304)

1 概述

传统的卫生陶瓷成形一直延续简陋的设备——台式浇注,直到20世纪80年代初期才通过一些简单的设备来降低工人的劳动强度,提高浇注效率,如立式浇注线成形,后来又在立式浇注线的基础上逐步改进为吊链提升线,接着部分陶瓷生产厂家又在此基础上改进制造了双层和三层带倾斜调整功能的成形机(极少数厂家在用),立式浇注线和吊链提升线由20世纪80年代初至今一直是国内卫生陶瓷生产企业进行大生产的传统机械化成形设备。

2 目前卫生陶瓷机械化设备应用的现状

卫生陶瓷注浆成形的传统工艺就是将泥浆注入石膏模具中,借助石膏的毛细管吸力,将泥浆中的部分水分脱离出来而形成坯体,但此方法需要的时间长,效率低,严重制约着生产。为了缩短成形周期,技术人员对成形时间、泥浆性能、注浆压力及模型等进行改进提高。成形设备的发展过程为:常压地摊式→微压组合浇注(立式浇注线)→机械浇注(吊链提升、三层有倾斜成形机)。

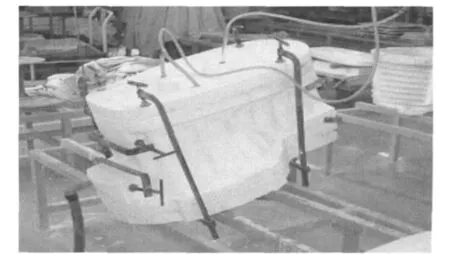

2.1 台式浇注(见图1)

图1 台式浇注

台式浇注所有工作完全依赖于作业人员的操作经验,不但要求作业人员经验丰富,且劳动强度较大,工作效率低,坯体还需要进行干修。台式浇注的工艺要求:①浇注泥浆压力为0.01MPa;②模具为石膏模具,每日浇注1次,依靠热空气干燥模具,成形车间的温度高,粉尘大。

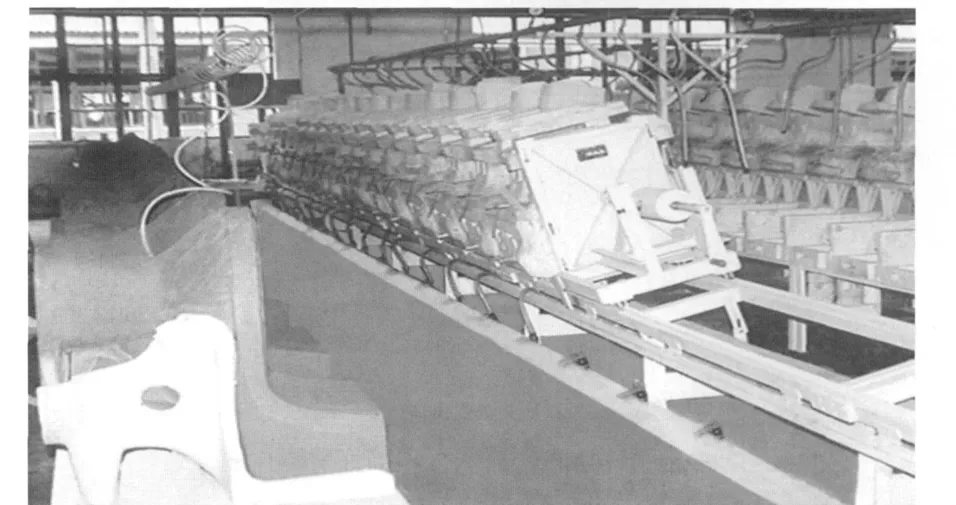

2.2 立式浇注(见图2)

立式浇注线成形的方法是:模型左右加紧(依靠手动机械加紧),要求作业人员经验丰富,但劳动强度较大;出坯效率较高,但坯体需要进行干修,成形车间粉尘大。立式浇注工艺要求:①浇注泥浆压力为0.01MPa;②模具为石膏模具,每日浇注1次,依靠热空气干燥模具,成形车间的温度高。

图2 立式浇注

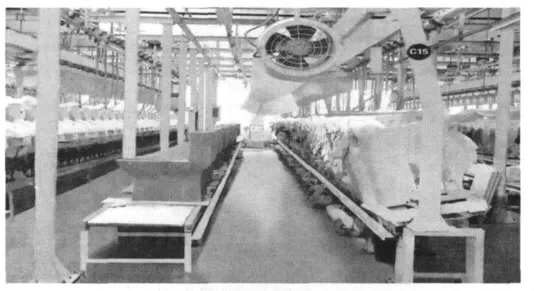

2.3 吊链提升立式浇注(见图3)

图3 吊链提升立式浇注

吊链提升立式浇注线的启底模改用吊链提升,侧模加紧机械手动加紧,要求作业人员的操作经验丰富,劳动强度有所降低,出坯效率较高,坯体需要进行干修,成形车间粉尘大。吊链提升立式浇注工艺要求:①浇注泥浆压力为0.01MPa;②模具为石膏模具,每日浇注1次(也可用石膏排水模具,每日可浇注2次),依靠热空气干燥模具,成形的车间温度高。

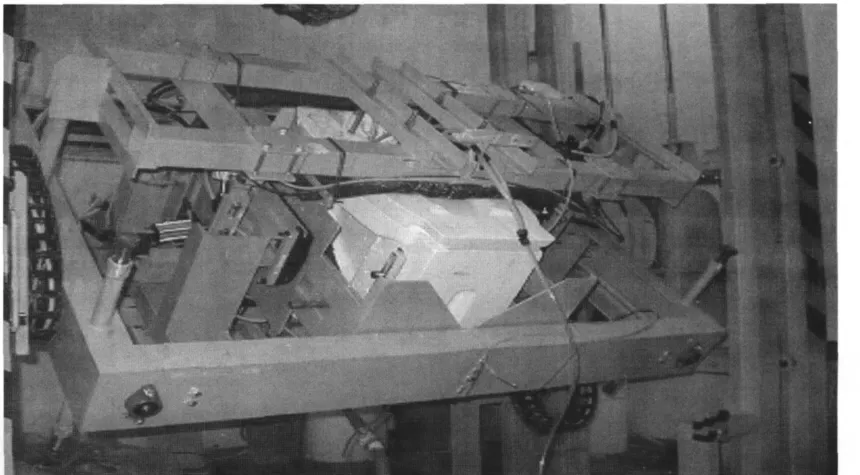

2.4 三层有倾斜成形机(见图4)

三层有倾斜成形机的所有开模、加紧工作完全使用机械手动进行,浇注角度可以调整,要求作业人员操作经验较丰富,劳动强度低,出坯效率较高,坯体需要湿修与干修,成形车间粉尘较大。三层有倾斜成形的工艺要求:①浇注泥浆压力为0.01MPa;②模具为石膏排水模具,每日浇注6~9次,依靠压缩空气排出模具水分来干燥模具,效率有所提高(也可使用纯石膏模具,但效率较低)成形车间温度较低。

图4 三层有倾斜成形机

3 卫生陶瓷机械化设备的开发

传统的成形方法占地面积大,生产周期长,每个工作日只能浇注1次,较多依赖工人熟练程度和经验,而且作业人员的劳动强度大,不易完全实现机械化大生产,所以在卫生陶瓷生产中未完全实现机械化的缺陷仍未得到根本的改善。在生产实践中发现,增大泥浆压力有助于成形速率的提高,即泥浆压力越大,成形速度越快,这就是高压成形工艺。通过理论分析和实践,传统的成形设备其效率和机械强度以及石膏模型受强度的限制,无法满足高压注浆成行工艺的生产要求,需要开发新的机械化成形设备,这就是开发加压注浆成形机的依据。

3.1 加压注浆成形压力注浆分类

卫生陶瓷采用压力注浆工艺必须依赖机械化成形设备。压力注浆常分为中压和高压2种方式,其压力范围并无严格的规定。通常压力在0.3~1.0MPa为中压注浆压力;1.0MPa以上为高压注浆压力。压力浇注成形的新工艺和机械化成形设备相配合具有明显的优越性。传统注浆需要人工注浆、排浆、固化、人工脱模翻转,因坯体可操作性较差,干燥后才能进行坯体表面处理,所以劳动强度大,作业车间粉尘大,增加了作业人员患职业病的风险。而采用压力注浆工艺配合机械化成形设备后,注浆、排浆、固化、脱模翻转全部由机械化成形设备完成,其坯体可操作性较强,湿坯就可进行表面处理和加工作业,作业车间加工坯体带来的粉尘量大大减少,降低了作业人员患职业病的风险。使用该方法生产的产品表面平整,品质均一,使卫生陶瓷的浇注周期由传统方法的数小时缩短到70min(常压)和20min(高压),坯体的脱模含水率比传统浇注降低2%~3%,且坯体脱模后几分钟就可以进行后续加工,而采用传统浇注方式脱模后需经过十几分钟甚至更长的时间才能进行修坯工序,所以压力浇注配合机械化成形设备易于实现自动化控制。

3.2 我国高压注浆应用现状

目前国内的高压注浆成形设备多是在20世纪90年代初引进的(约有35条生产线),多用于生产面盆和水箱,但由于运营成本较高和维护技术跟不上等问题,致使多数引进生产线停用。

高压注浆技术目前在国内推广难度较大,主要有以下几方面原因:

1)由于高压注浆设备与传统石膏模注浆相比一次性投入较大。

2)我国目前劳动力成本、土地成本相对较低。

3)人们对高压注浆技术接触少,认知还不完整,另外前几年引进的国外设备没得到很好的利用。

4)许多工厂没有自己的品牌,品种变换频繁,对生产效率提高不迫切。

5)部分企业规模小,生产的产品属于中低档,售价低,因此对采用高压注浆技积极性不高。

3.3 高压注浆成形的优点

高压注浆成形的优点:高压注浆成行实现了注浆工艺的自动化,大大减轻了成形操作工的劳动强度;降低了作业难度;明显改善了作业环境(环境温度不超过30℃)。从而降低了招工难度和劳动力成本。每日可开3班,每班可注浆50~70次,模具无需干燥可连续注浆,坯体强度高(可直接进行湿修坯),生产线占地面积小。

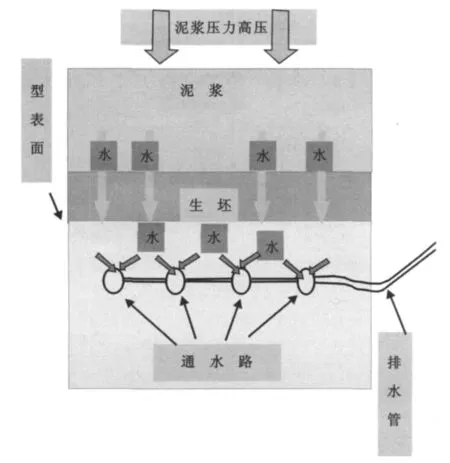

3.4 高压注浆成形原理

高压注浆成形是一个压滤过程,利用微孔树脂模具的过滤作用,借助自动机械化成形设备,给泥浆加压,在较短时间内,将泥浆中的水分通过模具进行脱水,从而在模具的吃浆面形成一定坯体厚度的过程(见图5)。

3.5 实现高压注浆成形的条件

1)相对复杂的树脂模型制作方式及配置合格的高压泥浆(见图6)。

目前国内的设备、树脂模具和泥浆配方技术已非常成熟,并且具有完全的自主知识产权,所用原材料以及泥浆配方用料,除了几种树脂材料需要进口外,其他的原料在国内都可解决,而且泥浆的成本与石膏注浆基本相同。

图5 高压注浆成形原理图

图6 树脂模型制作图

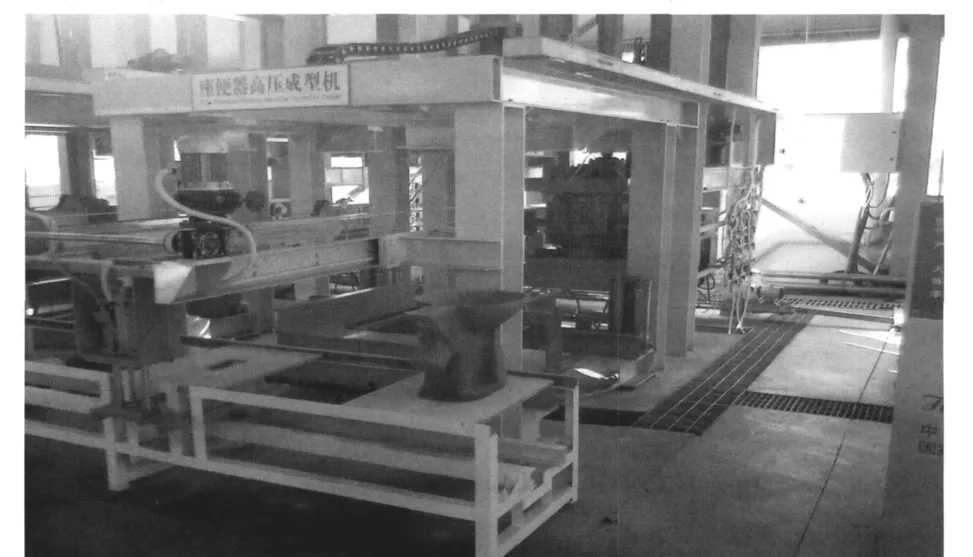

2)合格的加压(高压)自动成形机及操作和现场管理 标准化(见图7)。

图7 加压自动成形机及操作和现场管理标准化

高压自动成形机的所有浇注工作全部由设定好的PLC程序控制油压机械、气动元件来执行,对作业人员的工作经验要求较低,进行标准化培训就可直接上岗作业,劳动强度大大降低,出坯率很高,可重复浇注(55~60次/24h),设备可以连续运转,坯体湿修无粉尘。高压注浆成形工艺要求:①浇注压力:低压为0.24MPa,高压为1.0MPa;②模具为高压树脂模型,可以连续浇注(55~60次/24h)不需干燥模型,成形车间温度适宜。

4 高压成形机的特点

唐山贺祥机电股份有限公司于2005年度研制开发的“卫生陶瓷(水箱、面盆、坐便器)高压注浆成形设备及其工艺技术”已经连续使用了6年时间,其技术性能非常成熟,达到了业界领先水平,并取得了3项发明和22项实用新型专利。目前,高压注浆成形的连体坐便器已在我公司正式下线。

其高压设备全部选用日本SMC气动元件、进口西门子PLC控制系统等,为设备的性能提供了有效的保证;具有完善的售后服务,对操作人员专业的高压成形技术指导、培训,让客户无后顾之忧。我公司在2011年投资建设了高压试验基地,对高压设备及高压模具进行系统研制和开发。

高压自动化卫生陶瓷设备的特点:

1)生产效率高。水箱高压成形机每10~15min循环1次,每条生产线配有10套模具,每天可生产960件,生产能力相当于普通微压成形的24倍。盆类每个循环只需20min每条生产线配有8套模具,每天可生产576件,生产能力相当于微压的13倍。坐便器高压成形的生产能力相当于普通立式浇注线成形生产能力的7倍。

2)占地面积小。因为高压成形机的生产效率远远高于普通立式注浇线,故同样产能所需的设备占地面积更小,可有效降低企业的用地成本。

3)改善了工作环境。普通立式注浇线成形需要高温、高湿环境,坯体规整度差,修坯产生的粉尘大;而高压成形机只需常温环境即可工作,坯体规整度好,合格率高,不用修坯,减少了粉尘对员工身体的危害。

4)自动化程度高。高压成形机采用先进的自动化控制和人性化的人机界面,一键式操作,员工经过7d标准化培训即可上岗,而普通立式注浇线对员工的技术要求较高,还需要丰富的操作经验,一般要经过半年的培训,才能熟练掌握成形技术,无形之中增加了人力成本。

图8 卫生洁具成形机

5)坯体含水率低。高压成形的坯体含水率为16%左右,而普通立式注浇线坯体的含水率为23%左右,高压成形减少了坯体干燥的能耗,降低了能源成本,符合国家节能减排、低碳、环保的要求。

5 卫生陶瓷加压成形机械化设备的发展前景

1)高压注浆不仅能够大幅度的提高生产效率,节约模具干燥费用,而且还能够使注浆成形过程标准化、参数化、自动化。

2)随着劳动力市场的用工短缺,卫生陶瓷作为劳动密集型行业必须走自动化生产的模式,要想实现卫生陶瓷工厂的整体自动化,高压注浆设备是企业最佳选择。

3)从长期发展来看高压注浆能有效的为用户节省投入,并可以改善操作工人的作业环境,改变工厂面貌,提升产品质量和工厂的档次,因此高压注浆的发展前景十分广阔。