优化电机定子铁心加工工艺

2013-11-25谭冰,谭伟

谭 冰,谭 伟

(佳木斯电机股份有限公司,黑龙江 佳木斯 154002)

0 引 言

大、中型电动机的定子铁心是几大零部件的核心,主要起导磁和散热作用。定子铁心结构共有两种结构:焊筋式定子铁心和扣片式定子铁心。大、中型电动机的定子铁心主要以焊筋式定子铁心为主,其主要由压圈、定子冲片、定子通风槽板和定子筋组成。铁心由厚0.5 mm硅钢定子冲片叠装而成,每隔50 mm用定子通风槽板隔开,整个铁心外圆圆周方向用定子筋焊接固定,定子铁心两端为压圈。加工后的定子铁心如果内外径同轴度超差,将直接影响到电机的工作性能。目前,大部分电机生产厂家在加工电机定子铁心外径时都采用立车加工工艺,但该种工艺存在着一定的缺点:定子铁心每次都需要配车铸铁车胎并打表找正,找正时间长,加工效率低;加工过程中定子铁心易松动并很难被发现,加工精度不好控制;人为因素对定子铁心加工质量影响较大。

为了解决定子铁心加工效率低,提高定子铁心的加工质量,需要研究新工艺对加工方法进行改进。

1 对现有定子铁心加工工艺进行分析

1.1 现有立车工艺方法

粗车:以定子铁心装压胎下端内止口尺寸公差配车车胎,保证配合间隙在0.02~0.04 mm之间,车胎止口高度在5~8 mm之间。用百分表找正定子铁心装压胎上端外圆,调整径向跳动在0.05 mm以内后夹紧。车端面达到图纸要求。粗车定子铁心筋各配合台,反走刀粗车上端定位台。各配合台留精车余量直径方向0.6~1.0 mm。

精车:检查刀具的磨损情况,发现磨损严重或打刀现象立即磨刀或换刀。调整如下精车参数后方可进行精加工:进给量f=0.16 mm/r,主轴转速s=50 r/min。

1.2 工艺分析

上述工艺定子铁芯内外圆的同轴度的加工精度主要受以下三方面因素影响:

2)装压胎外圆与定子冲片内径之间的装压间隙,设计值为0.05 mm左右。

3)装压胎下端止口与车胎止口的配合间隙,工艺要求为0.01~0.03 mm。

在满足上述要求的情况下,定子铁芯内外径同轴度理论最大值为0.13 mm。而生产过程中,由于胎具制造误差和磨损,加工后的定子铁芯内外径同轴度实际为0.19 mm左右。并且操作者的劳动强度大,技能要求高,且人为因素对工件的加工质量影响很大,此类问题的三包电动机时有发生。

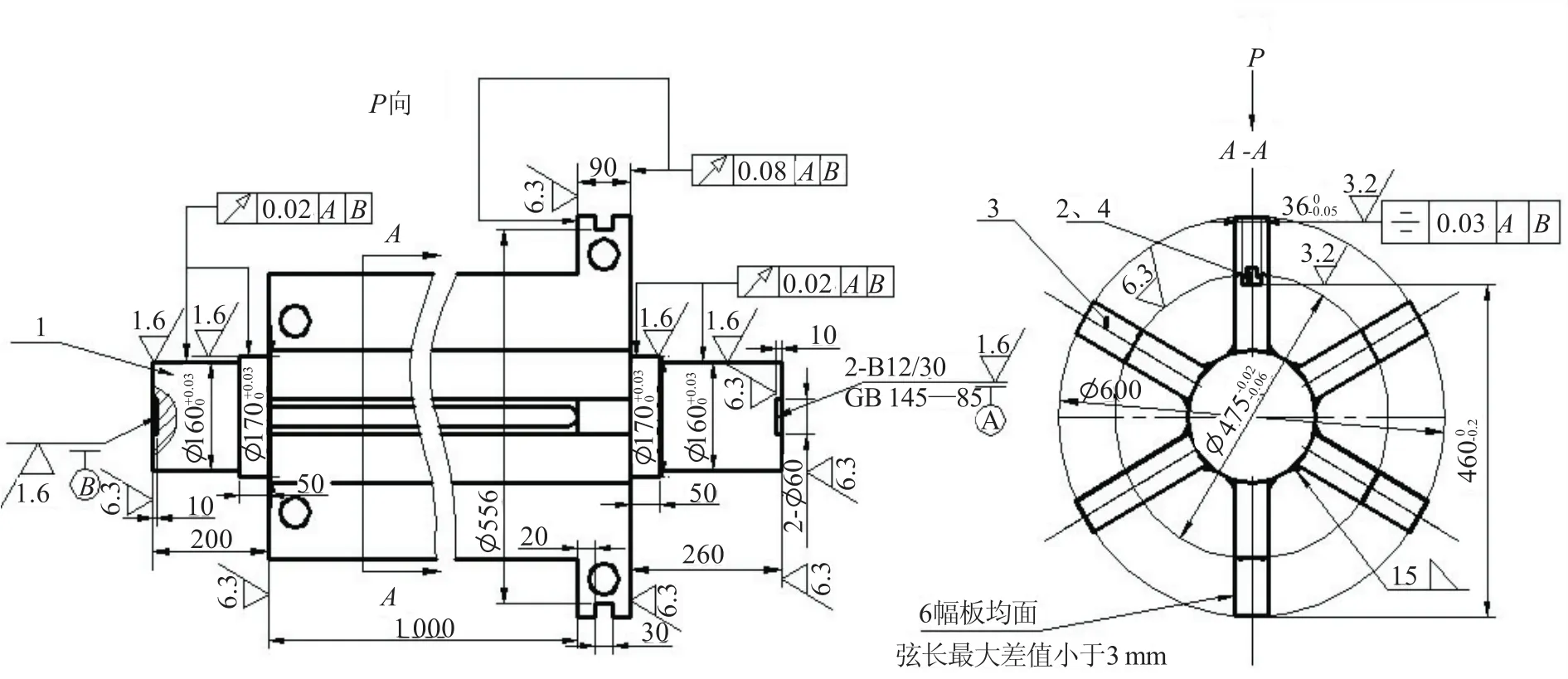

图1 工装设计简图

2 采用新工艺方法

根据定子铁心的加工精度要求,设计新胎具,合理确定加工工艺,提高定子铁心的加工效率及加工精度。改变定子铁心传统的立车一端定位的装卡思路,设计新胎具改变装卡方式,定子铁心装压后在卧车上用顶尖快速定位加工定子铁心,用工装与设备保证加工精度,减少人为因素对工件加工精度的影响。

首先选择批量生产较大的YKK450-4定子铁心,根据铁心内径设计新型工装:工装采用焊筋轴结构,该种结构在设计过程中充分考虑了方便装压、吊运、中心孔快速定位及同轴度控制要求,该工装的使用将会提高定子铁心加工效率及加工质量。工装设计简图,见图1[1]。

3 工艺试验

3.1 选择产品YKK450-4铁心进行装压

3.1.1 工装验证

新工装使用前,需要按图纸检测新工装实际尺寸,检查合格后才可进行装压。

3.1.2 铁心装压

铁心装压时,将新工装吊至装压场地,以工装辐板外径定位、键槽标记为基准进行叠片,将冲片顺序顺向(即毛刺方向一致,键槽标记一致)依次叠装。铁心叠至50~100 mm长时,对称插入两支槽样棒(整个铁心长度应有槽样棒定位,槽样棒长度不够时,应在邻槽再对称插入两只槽样棒),与定位键互成120°角。叠装过程中应随时用别刀整理冲片槽形,偏心和大小牙的冲片禁止装入,反片应翻过来。铁心叠装完后,吊放装压压板、上胎,开动油压机加压,加压时应点动加压,铁心长≤500 mm时,片间压力按(25~30)kg/cm2控制,在油压机保压状态下进行筋与两端压圈的焊接,铁心两端压圈满焊完后,进行筋与铁心的焊接,此时可解除油压机的压力进行焊接。

3.2 车削试验

装压后在卧车上利用两顶尖孔定位进行车削试验。车削转速,125 r/min;进给量,0.15 mm/r;吃刀量≤5 mm[2]。车削后检查各台同轴度及尺寸,见表1。铁心金加工后,将胎心退出,取出铁心中槽样棒,清除残留焊豆。

表1 同轴承要求及实测值

4 存在的问题

此工装通用性不强,一个定子内径需设计一个工装;此工艺已广泛应用需批量设计工装及调配卧车或采购专机。由于卧车加工参数及工件测量等因素的限制,卧车车削存在局限性,超大型定子铁心还需在立车上车削。

5 总 结

定子铁心装压后在卧车上利用中心孔快速定位车削,缩短了10~16 min立车找正时间,取消了每次配车的铸铁车胎,降低了操作者的劳动强度,提高了定子铁心加工效率及加工质量,降低了人为因素对工件加工质量的影响,减少了电机的制造成本;因此使用卧车或采购卧式专机加工定子铁心,是提高定子铁心加工效率及加工质量的发展方向。

[1]郭镇邦.最新基础标准应用手册[M].北京:机械工业出版社,1986.

[2]陈日曜.金属切削原理[M].北京:机械工业出版社,2012.