电厂锅炉改进型复合相变换热器应用分析

2013-11-25彭永强李亚军

彭永强,李亚军

(大唐湖南先一能源管理有限公司,湖南 长沙410007)

受烟气酸露点及烟囱扩散最低温度限制,火电厂燃煤锅炉设计排烟温度一般在130 ℃以上,由此带来的排烟热损失超过5%,加上受热面积灰、结焦、结垢导致换热性能劣化、燃烧器配风不良、入炉燃料偏离设计状态、夏季环境高温等问题。使实际排烟温度更高,排烟热损失甚至达到8% ~10%,严重降低了锅炉运行经济性。

同时,高温的烟气对布袋除尘器造成很大安全威胁,运行中布袋损坏会造成除尘效果变差,烟尘排放增加;对采用电除尘器的电厂,在180 ℃以下,随着排烟温度升高,粉尘比电阻上升,也会降低除尘效率。据了解,南方某电厂因排烟温度偏高,因高温脆化损坏、喷水减温不当布袋损坏更换布袋成本超过100 万元/年。

此外,当前电厂普遍采用湿法脱硫系统,由于最佳反应温度仅为60 ℃左右,过高的排烟温度需要喷入大量的冷却水,造成水资源浪费及相应泵水电耗。因此,降低火电厂锅炉排烟温度、回收烟气余热无论对机组安全经济运行、还是环保等各个方面都有着积极影响。

2012 年,采用改进型低压省煤器应用复合相变技术、在某600 MW 燃煤机组进行节能改造,在保证受热面安全的基础上,将排烟温度成功从130℃降低至105 ℃左右,取得了良好的节能效果。

1 方案介绍

2 ×600 MW 亚临界#1 机组在2006 年4 月投产发电,锅炉为DG2030/17.6 -Ⅱ3 型锅炉,亚临界压力、中间一次再热、自然循环,双拱单炉膛W型火焰锅炉。锅炉设置2 台豪顿华“32 VN (T)1600 型”三分仓回转再生式空气预热器,实际年均排烟温度约为140.7 ℃。

2012 年9 月,在#1 机组脱硝项目中对空预器进行增容改造,预计排烟温度为130 ℃,仍然存在节能空间。

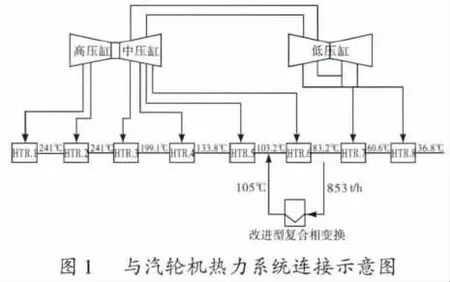

此次改造采用并联布置方式,低压省煤器从#6低加进口取水,设计工况下(机组600 MW 负荷),来自#6 低加进口853 t/h 的凝结水在低压省煤器中被加热至105 ℃左右,与#6 低加出水汇合进入下一级加热器,在汽轮机热力系统连接示意图如图1。

受机组负荷影响,凝结水温度会相应变化,根据汽轮机热平衡图及实际运行数据,60%ECR 工况时,#6 低加进口水温仅70 ℃左右,比实际煤种对应的烟气酸露点温度(89 ℃)低很多,如果采用传统的翅片管屏低压省煤器,进水段管屏会出现较严重的酸腐蚀。而考虑烟温匹配情况,换热器无法做到与#5 低加并联以获取更高的进水温度。

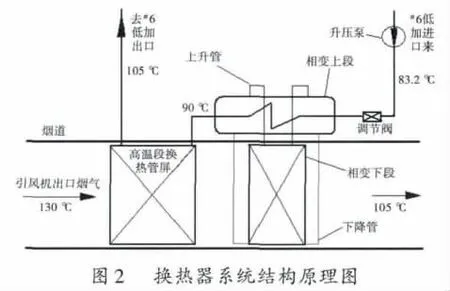

为解决这一难题,采用如图2 所示的改进型低压省煤器系统。

受改造空间限制,该系统的换热器安装于引风机出口烟道上,相对烟气流呈整体逆流布置,分低温段和高温段;烟气依次流经此放出热量,凝结水则依次流经此加热到需求温度。

高温段为外螺旋翅片强化换热蛇形管屏,与传统低压省煤器系统中换热器型式相同。

低温段换热器采用复合相变换热器(以下简写成FXH),也是解决此次节能改造难题的核心部件。FXH 是基于热管原理的一种换热器,分为相变上段和相变下段,相变下段采用外螺旋翅片强化换热、多管并行、竖置直管束、联箱组合,安装在烟道内;相变上段为U 型管壳式换热器,安装在烟道上方。相变上段的壳程与下段之间通过下降管和上升管联系在一起,成为一个密闭空间,内部充有一定量的洁净水作为工作介质。工作时,水在相变下段中被加热成饱和状态,蒸汽通过上升管从顶部进入相变上段的壳程,与管程中走的凝结水进行表面式换热,释放出汽化潜热,从汽相变成液相,冷凝水在重力作用下向下流动,经安装在相变上段壳程底部的下降管回流至相变下段,形成“蒸发—冷凝”的密闭循环。由于循环介质始终处于汽液共存的饱和状态,处于烟道内部的相变下段管壁温度与汽水饱和温度一致,均匀稳定,通过改变流经上段的凝结水流量,可以改变FXH 内密闭循环的饱和压力和饱和温度。

由此可见,作为低压省煤器低温段的FXH 将凝结水与烟气的换热隔离开,烟道内的受热面温度均匀稳定在酸露点之上,经FXH 初步加热的凝结水温度达90 ℃,保证了在烟道内的低压省煤器高温段受热面壁温也高于烟气酸露点,设备可以长周期安全运行不发生低温腐蚀。

因单台低加压差偏小,为保证流量足够,在进水管道上设置有一运一备2 台升压泵。

2 典型问题分析

2.1 运行数据统计

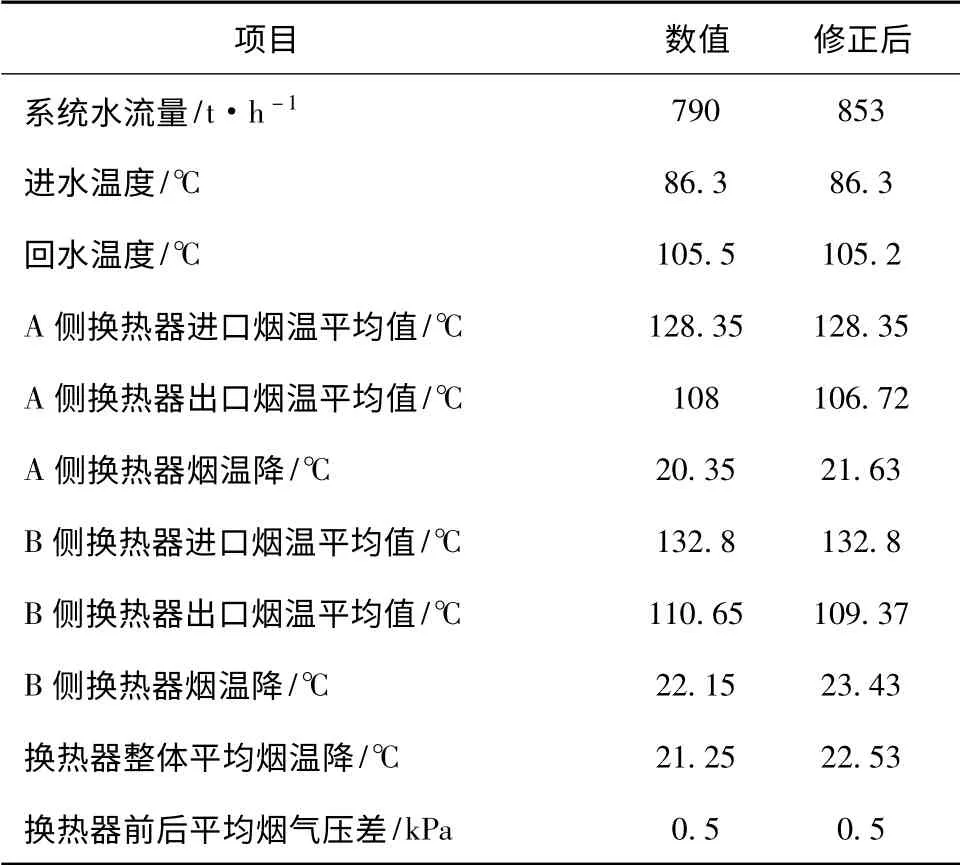

从表1 数据可知:冬季工况下、机组600 MW负荷时,换热器烟气压差约为0.5 kPa,烟温降低22.53 ℃。在其他季节,随着环境温度、排烟温度及换热温差升高,换热效果会更好。

表1 系统运行数据统计表

2.2 节能效果分析

理论上说,现场热耗对比试验是检验改造效果的最佳方法,但实际上,因受限于现场表计精确度、机组运行中各种扰动等影响,即使采用精度最高的ASME PTC6 全面热力试验,不确定度仍然高达0.25%,按机组实际热耗率8 000 kJ/kWh 计算,将存在20 kJ/kWh 绝对值偏差,如此大的偏差,对于机组整体热耗评价的影响可以忽略,对于大规模的综合改造、升级、提效效果评价也影响不大,但是对部分小节能量的节能改造,适用性和准确性欠佳。

利用等效热降理论评价火电机组热力系统小改造、参数小变化带来的经济性影响已经比较成熟,并且分析时可以排除机组扰动等复杂因素影响,采用差值对比法分析改造前后变化时,对测点精确度也不是太敏感,相比于现场热效率试验方法更具优越性〔1〕。

2.2.1 抽汽做功量计算

#1 机组#5,#6 段抽汽做功效率分别为23.3%和17.0%,因此有:

由于试验时实际回水温度105.2 ℃,与#6 低加出口103.2 ℃的凝结水混合后,混合后温度为104.4 ℃,#5 低加吸热量因此有所减少,按照与#6段抽汽同样的方法,可以得出节省#5 段抽汽增加发电功率为464.7 kW。

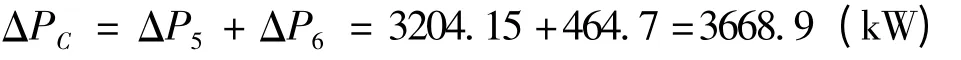

因此,低省系统投运后节省抽汽增加发电出力为:

2.2.2 引风机耗电增量计算

引风机电耗受炉膛负压控制值、机组负荷、过量空气系数、烟道及空预器漏风量、风机调节方式、电流表计分辨率、工况扰动等影响,在小节能改造项目中,通过改造前后数据统计、试验对比实际效果不太明显或准确性差,而通过正确的理论计算则可以更准确的反应改造效果。

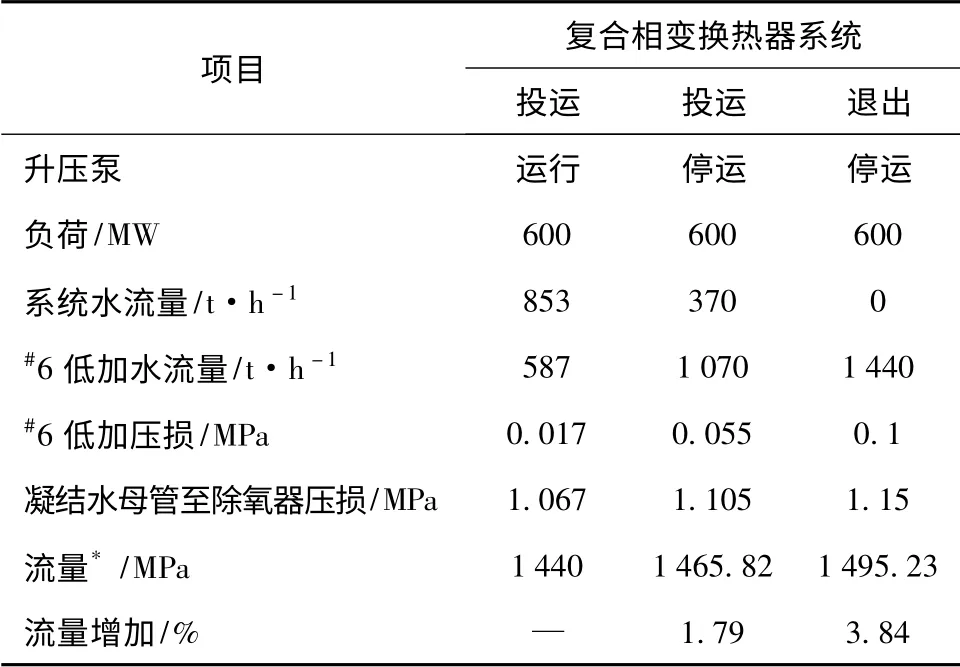

1)因为出口烟道中增加部件产生的附加阻力损失,采用引风机功率计算公式:

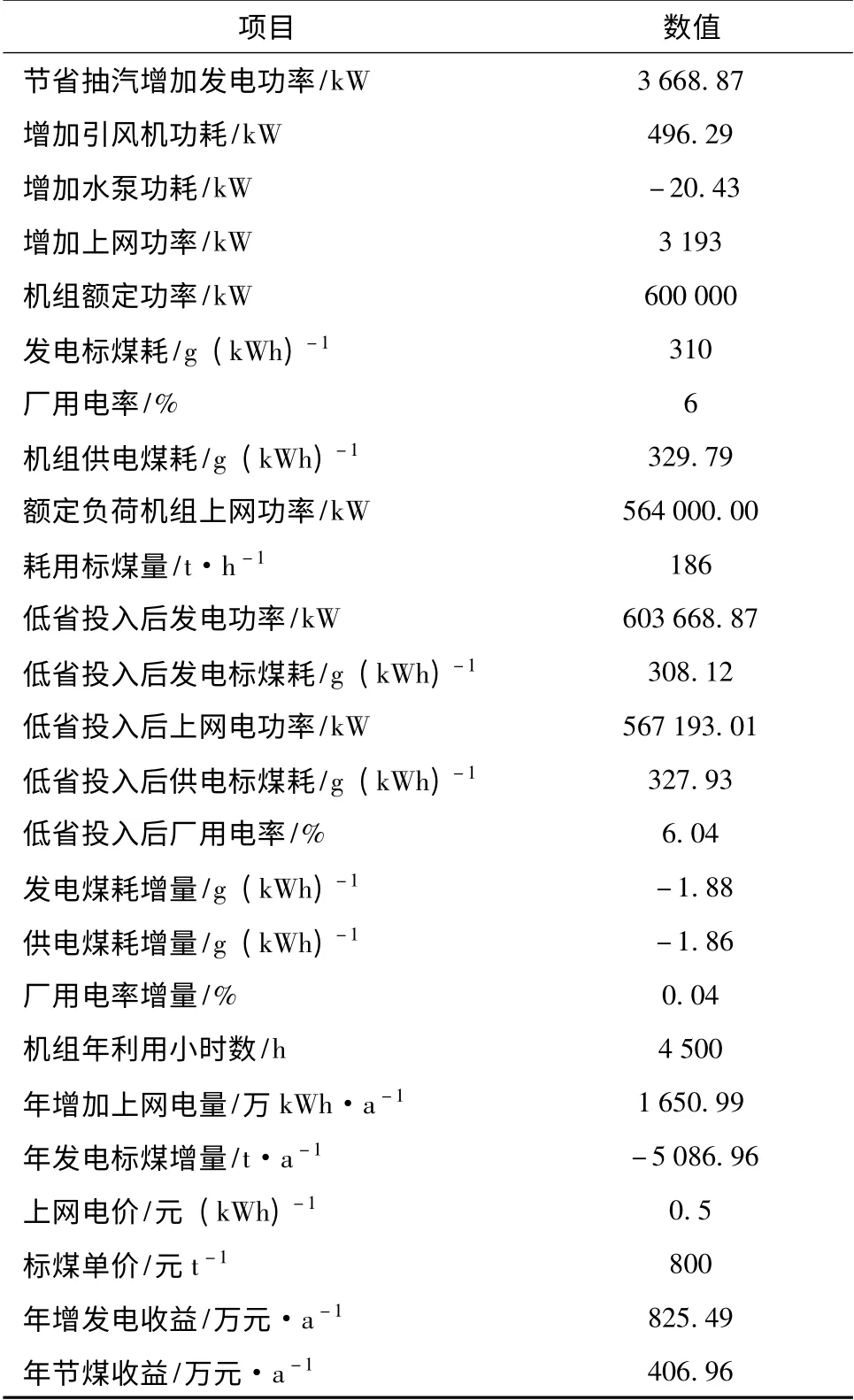

2)系统投入运行后,因为温度降低,换热器出口至脱硫塔之间烟道中的烟气体积流量减小、流速降低、阻力损失减小,从而使引风机电耗降低,此部分损失正比于流速平方。

该部分烟气不流经引风机及前面的烟道,对换热器前烟道阻力无影响;脱硫塔及其出口烟道、烟囱中烟气温度取决于脱硫最佳反应温度控制,即该段烟道中烟气体积流量、流速与低省系统换热器是否投运无关。

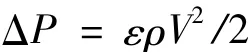

根据风烟道阻力基本计算公式:

其中阻力系数ε 只与烟道结构、挡板开度有关,与低省系统投运前后烟气参数变化无关,所以系统投运、烟气温度从T1降低至T2后,换热器出口至脱硫塔之间的烟道阻力计算公式为:

经计算,改造中换热器结构阻力造成引风机电耗增加522.87 kW。系统正常运行时,因烟气温度降低、体积流量减小使换热器出口至脱硫塔之间的烟道阻力损失有所减小,综合后引风机电耗增加496.29 kW。

需要说明的是,如果低压省煤器系统的换热器安装在引风机进口,烟温降低、体积流量减小对风机功率影响将更大,也即引风机功率增加值会减小。

2.2.3 凝结水系统水泵耗电计算

与引风机电耗分析相同的原因,正确的理论计算更能准确分析水泵电耗变化量。系统投运对凝结水侧有如下影响。

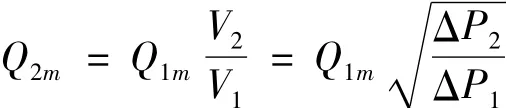

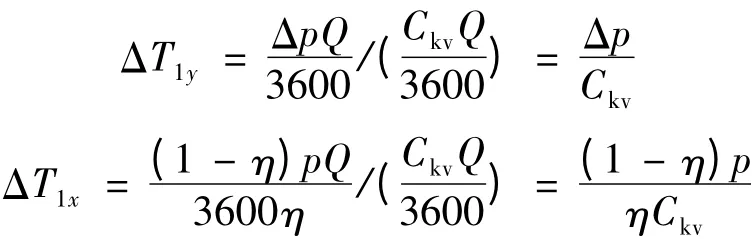

1)汽轮机凝结水主流程中,#6 低加过水量减少、阻力损失减小、凝结水泵功耗降低,可根据紊流阻力平方区的水系统阻力公式进行计算:

当系统投运、#6 低加水流量减少后,因过程中压力、温度变化不大,对于水,密度可视作无变化,则有:

即:流动压损正比于流速、体积流量或质量流量的平方。

根据阻力变化量计算水泵功耗变化量与引风机相同,不赘述。

2)升压泵运行电耗,通过运行电流按照三相电动机功率计算出。

经计算,系统投运后,凝泵功耗降低41.69 kW,升压泵运行功率为21.26 kW,凝结水侧水泵合计耗电减少20.43 kW。

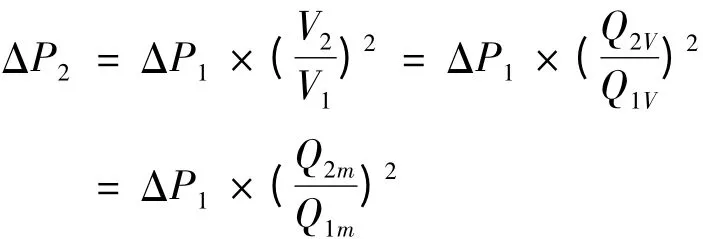

经过上述节省抽汽增发电、引风机耗电、水泵耗电增量计算,可以得出对机组综合影响,计算数据见表2。

表2 节能收益计算汇总表

由表2 数据表明,通过项目实施后各方面指标有明显改善。

2.3 凝结水扰动分析

作为凝结水系统对安全稳定性要求很高。改造项目虽然是并联系统,但是因为升压泵启动后分流比例很大,升压泵跳闸后备用泵不联启、进出口阀门误关等可能的现象都是相关专业工作者担心的问题,下面针对这一点展开分析。

600 MW 额定工况下,凝结水泵出口母管压力为2.25 MPa、除氧器压力0.75 MPa、测点位置高度差约为35 m,即凝结水母管至除氧器之间的各加热器、阀门、管道的总阻力损失约为1.15 MPa。经核算,凝结水全流程上均处于紊流阻力平方区,根据阻力计算公式:及流量计算公式:

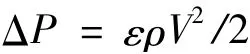

可得出计算结果见表3。

表3 系统阶跃扰动对凝结水流量影响计算表

从表3 可以看出,系统是否投运对#6 低加压损影响很大,但是对于整个凝结水系统来说,影响很小,如果凝泵变频维持手动状态不参与自动调节,当升压泵跳闸备用泵不自启动时,凝结水流量增加1.79%,即使是最极端情况,系统运行中进出水电动门误关,凝结水流量也只增加3.84%,对机组凝结水流量的影响可以忽略。

为了验证理论分析结果,系统调试过程中进行了相关试验,低省250 t/h 工况下直接关闭了系统回水电动总门,凝结水流量无明显变化,因为电厂担心安全问题,未进行更大幅度的扰动试验。

需要说明的是,虽然低压省煤器系统的阶跃变化对主机凝结水系统流量影响很小,但是对#6 低加水位影响不能忽略。系统水流量快速、大幅度减少时,流经#6 低加的凝结水流量相应等额增加,抽汽冷凝水量增加,低加水位快速上涨,如果#6低加水位自动失灵,容易造成低加解列事件,给运行调整造成被动。极端情况下,如果因低压省煤器系统进、回水电动门误关、#6 低加因水位高解列,低加旁路电动门开启过程中卡涩在小开度,将会造成凝结水断流的恶劣事件。因此电厂应注意确保#6低加水位调节门保持自动、事故放水门动作可靠,低压省煤器系统进、回水电动总门也尽量不设置自动关闭逻辑,减少误关几率。

2.4 引风机进出口烟气温度变化分析

在脱硝改造工期内进行了空预器扩容工作,通过对不同时间600 MW 负荷下多组数据进行统计,空预器出口至引风机出口烟气存在14.5 ℃左右的温升,特对此温升情况进行分析说明。

空预器出口到引风机出口烟气流场中,受到以下几个热作用:a. 流动损失转化成热量携带入烟气;b. 烟气受引风机压缩产生能量变化;c. 电除尘电场能量转化成热量;对环境散热。因此需按几个方面进行分析。

2.4.1 烟气温升ΔT1x

流动损失转化成热量对烟温影响量ΔT1又分为2 部分,一部分是空预器出口到引风机进口烟道之间流动损失Δp 引起的烟气温升ΔT1y,另一部分是风机自身效率η 低造成的损失引起的烟气温升ΔT1x,分别按下列公式计算:

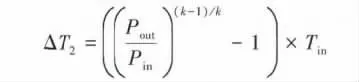

2.4.2 引风机压缩温升ΔT2

气体在风机中从入口压力Pin升压至Pout后,温度将有所升高,因为烟气流速快,又有隔音和保温材料,可按绝热过程计算,计算公式:

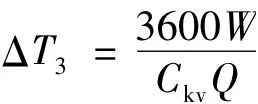

2.4.3 电除尘电场功率温升ΔT3

电除尘器运行中,电晕功率最终以火花和铁损等形式耗散在烟气中,使烟气温度升高;灰斗电加热运行以控制灰斗外壁温度90 ℃为原则,因灰斗中灰的流动速度取决于排灰周期,速度较慢,散热影响相对较大,电加热耗电正好维持灰斗散热平衡,对烟温无影响。

电场功率损耗引起的温升计算:

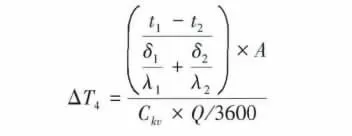

2.4.4 烟道散热引起烟温降低ΔT4

由于金属外护的厚度薄、导热性好、很难做到绝对严密,因此忽略金属外护和空气夹层,只考虑烟道(或者除尘器本体)金属壁以及岩棉毡保温层,可按多层平板稳态导热简化计算:

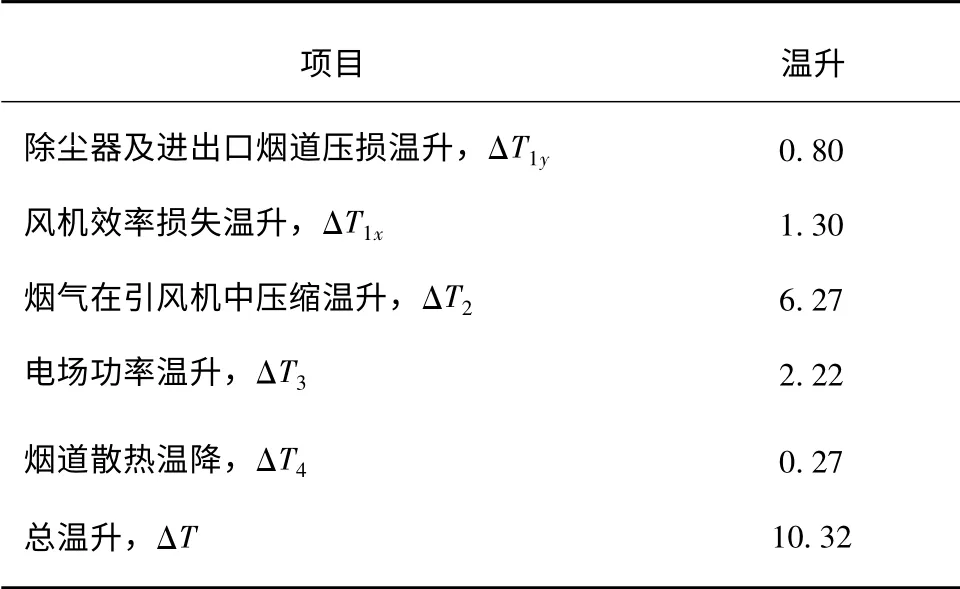

2.4.5 烟温升计算结果汇总

从表4 知,综合各种影响因素后,空预器出口至引风机出口的排烟温度增量为10.32 ℃左右,而实际运行中,对表盘数据显示温升达到14.5 ℃,存在4 ℃左右的差值。因低省系统测点为新安装、并经校验合格,在低压省煤器系统投运过程中,小流量工况下回水温度与引风机出口烟温匹配度也好,引风机出口温度准确度较高。因此电厂应检查空预器出口排烟温度测点安装位置是否合理、保温是否良好,必要时进行校核,或在有条件进行相关试验时用网格法对空预器出口大截面烟道进行测温以校对该组测点。

表4 空预器出口至引风机出口烟气温升 ℃

2.5 密闭容器充满冷水加热问题

一般认为,金属的膨胀性比水体好,因此充满水的密闭金属容器和管道加热也不会有问题,最高压力只能达到对应温度的饱和压力。事实上,这存在很大的误区。

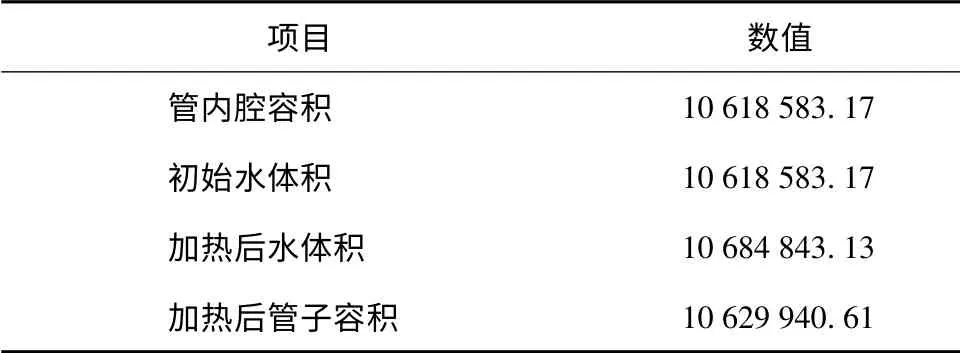

以实例说明:一根碳钢钢管长20 m,内径Φ26 mm,充满压力为1.3 MPa、温度为95 ℃的纯水(充满、无蒸汽和其他不凝结气体),放置在烤炉内加热至125 ℃,计算受热膨胀后管子内腔容积变化量和水体体积变化量(假设水体膨胀不受限制,定压膨胀),计算结果见表5。

表5 管子内容积和水体积变化表* mm3

从表5 可以看出,相同初始容积和温升、自由膨胀情况下,加热后的水体积>加热后的管子容积,即水体的膨胀性比金属管的体积膨胀性更好。据初步计算,水体密闭加热,温度从95 ℃上升到100 ℃时压力即可达到6.5 MPa,上升到125 ℃时压力将达到45 MPa 以上,无疑会造成金属管材破坏。当然,如果系统存在内漏,则不会出现此类问题。

改进型复合相变换热器系统调试试验得以验证,在做流量阶跃扰动试验时,在200 t/h 以上流量时(升压泵停运、出口门开启状态)直接关闭了系统回水电动总门,阀门关闭到位后10 s 左右,系统压力从1.1 MPa 迅速上升至1.85 MPa,因上涨速度过快且无趋稳现象,立即手动开启了回水电动总门,压力回落至1.1 MPa,后来启动升压泵试运行,压力上涨至1.41 MPa。

3 结论

分析可知,电厂600 MW 机组在采用改进型低压省煤器进行改造后,每年可以增加上网电量1 651万kWh,折合人民币收益约825 万元/a,对机组供电标煤耗带来约1.86 g/kWh 的整体降低,指标改善明显,对机组安全性也无不良影响,成效显著。

〔1〕林万超. 火电厂热系统节能理论〔M〕. 西安:西安文大出版社,1994.

〔2〕王宇清. 流体力学泵与风机〔M〕. 北京:中国建筑工业出版社,2001.