连续重整装置设计参数研究

2013-11-24马爱增

马 爱 增

(中国石化石油化工科学研究院,北京100083)

催化重整是石油炼制与化工的支柱技术之一,其主要产品中的重整生成油是高辛烷值汽油调合组分,在欧美等发达国家的汽油池中,重整生成油的比例已经达到三分之一;重整芳烃是化纤、塑料和橡胶的基础原料,全球70%以上芳烃来自重整芳烃;重整氢气是廉价氢源,炼化企业50%以上的用氢由重整装置提供,因此催化重整关系到国计民生。近十几年来,我国催化重整加工能力迅速增长,到2012年7月,总加工能力超过50 Mt/a,其中连续重整装置48套,加工能力达到44.44Mt/a。但与世界发达国家相比,催化重整能力占原油一次加工能力的比例依然偏小。为此,在未来几年内,我国将新建多套大型连续重整装置,进一步扩大催化重整的加工能力。

连续重整装置的设计参数不仅决定装置的技术经济性,而且对装置的安全平稳运转有直接影响。本研究主要考察连续重整工艺参数的变化对反应结果的影响,对新建连续重整装置设计参数的选择进行探讨。

1 实 验

1.1 反应条件的实验研究

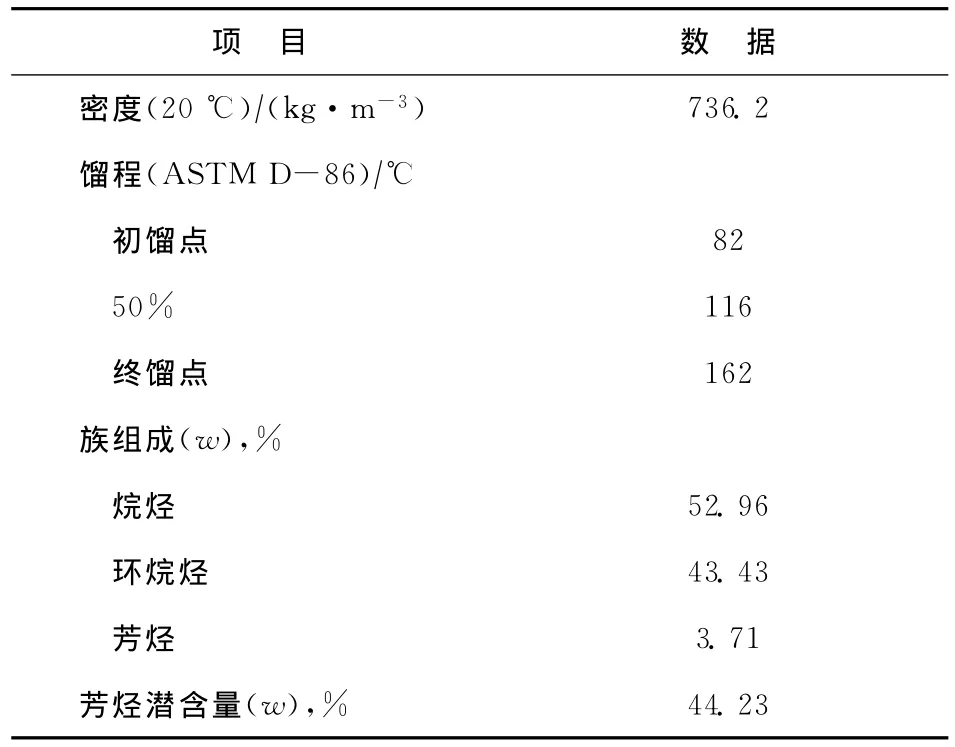

反应条件的实验研究在自建带循环压缩机的重整评价装置上进行,催化剂采用PS-Ⅵ催化剂[1-4],中试原料油性质及组成见表1。主要进行恒温反应和变温反应对重整过程影响的考察。恒温反应条件为:压力0.69MPa,体积空速2h-1,氢油体积比800,反应加权平均入口温度(WAIT)530℃。变温反应条件为:压力0.35MPa,体积空速1.2h-1,氢油体积比1 300。

表1 中试评价原料油性质

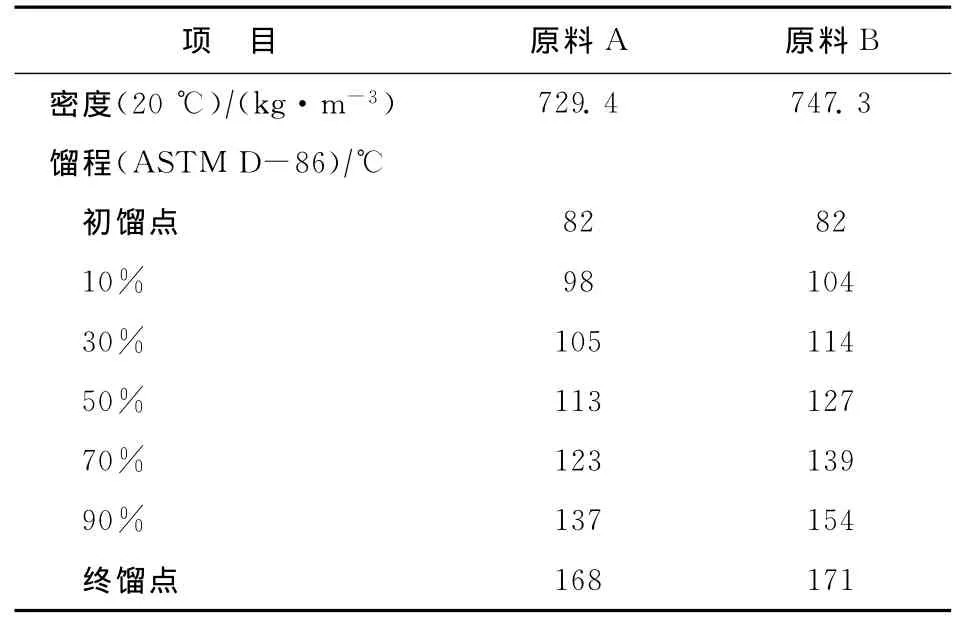

1.2 工艺参数的模拟研究

采用自主开发的重整反应工艺模型,结合目前国内连续重整装置上实际运行数据对工艺参数进行模拟研究。为了考察原料组成的影响,反应部分的进料选取芳烃潜含量(简称芳潜)较低的原料A和芳潜较高的原料B,其性质及组成见表2和表3。

表2 原料A和原料B的性质

2 结果与讨论

2.1 工艺参数对重整反应的影响

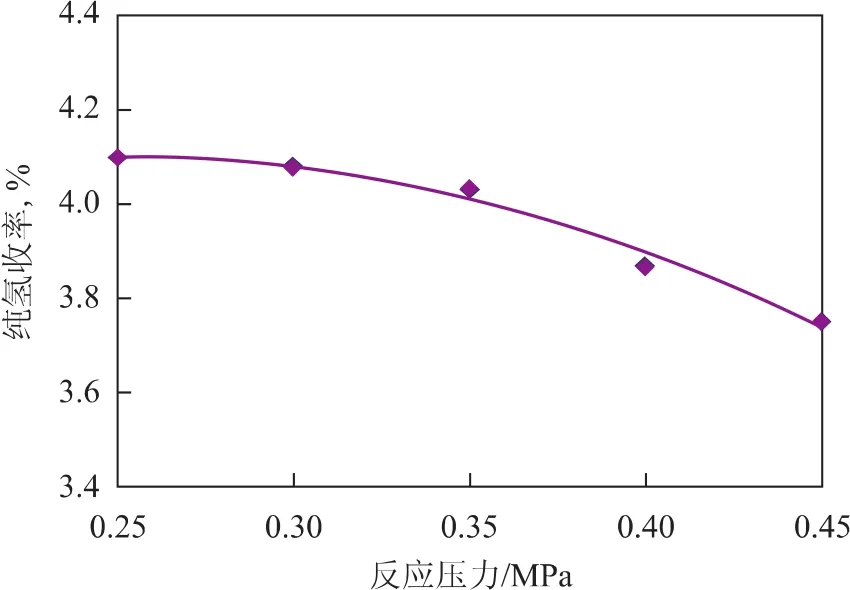

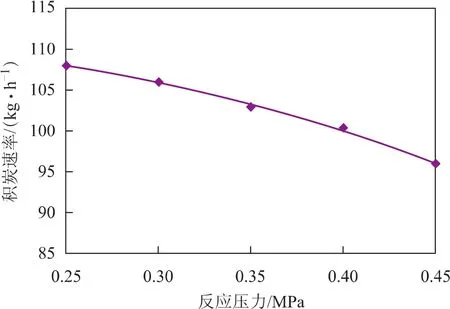

2.1.1 反应压力 在保持体积空速为1.2h-1、4个反应器装填PS-Ⅵ催化剂的质量比为15/20/25/40、氢油物质的量比为2.50、C5+产品研究法辛烷值为105的条件下,考察反应压力对原料A重整反应性能的影响,结果见图1~图3。由图1~图3可见,随着反应压力的降低,达到相同辛烷值,液体产物中芳烃含量变化不大,C5+液体收率、芳烃收率、辛烷值收率(辛烷值与收率的乘积)和纯氢收率都明显增加,但催化剂上积炭速率也明显提高。由此可见,反应压力的适当降低,有利于提高重整装置的经济效益,这与催化重整技术的发展趋势是一致的;但随着反应压力的降低,装置的再生能力也需要增加,这样会引起再生部分设备的投资和再生部分能耗的增加。另外,反应压力降低后,为了保持系统具有较低的压降,就要适当增大管线直径,增加循环氢压缩机和增压机等设备投资,也导致能耗增加。对于一套汽油型连续重整装置,压缩机的能耗一般占总能耗的6%左右[5]。反应压力从0.35MPa下降到0.25MPa,增压机能耗增加20%以上,循环氢压缩机能耗增加80%以上。综合考虑降低反应压力的有利及不利因素以及反应物流经过每个设备都会产生压降等因素,重整反应系统的平均反应压力目前以控制在0.35MPa左右为宜。今后随着机泵及设备等方面的技术进步,系统压降进一步降低,反应压力应尽可能降低。

图1 反应压力对原料A催化重整反应产物收率的影响

图2 反应压力对原料A催化重整反应氢气收率的影响

图3 反应压力对原料A催化重整反应催化剂积炭速率的影响

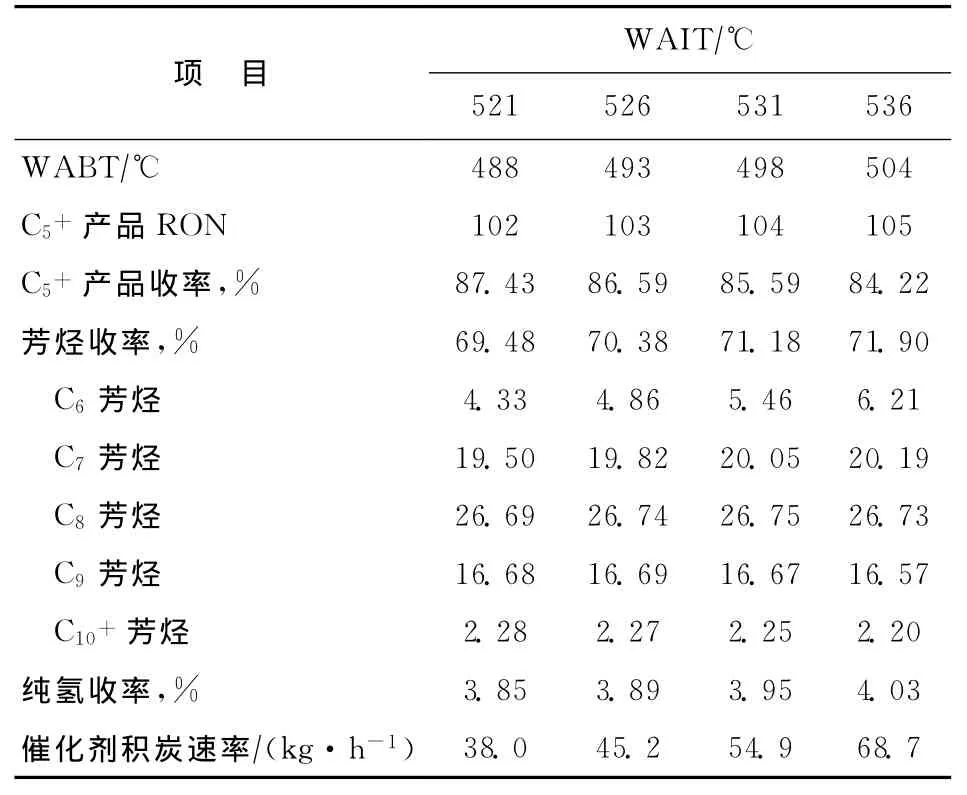

2.1.2 反应温度 一般采用加权平均入口温度(WAIT)或加权平均床层温度(WABT)描述催化重整的反应温度。WAIT是各反应器催化剂装填分数与反应器床层入口温度乘积之和,WABT是各反应器催化剂装填分数与反应器床层进出口平均温度之乘积。在体积空速1.2h-1、4个反应器装填PS-Ⅵ催化剂质量比15/20/25/40、氢油物质的量比2.50、平均反应压力(表压)0.35MPa的条件下,反应温度对原料A重整反应性能的影响见表4。由表4可见:随着反应温度的升高,一方面产品辛烷值升高,芳烃收率和纯氢收率增加;另一方面,液体收率降低,催化剂的积炭速率明显增加。从表4还可以看出,随着产品辛烷值的升高,芳烃收率的增加主要来源于C6和C7芳烃收率的增加,并且C6芳烃增加幅度大于C7芳烃,C8和芳烃收率不仅不再增加,而且呈现略有下降的趋势。

表4 反应温度对原料A主要反应结果的影响

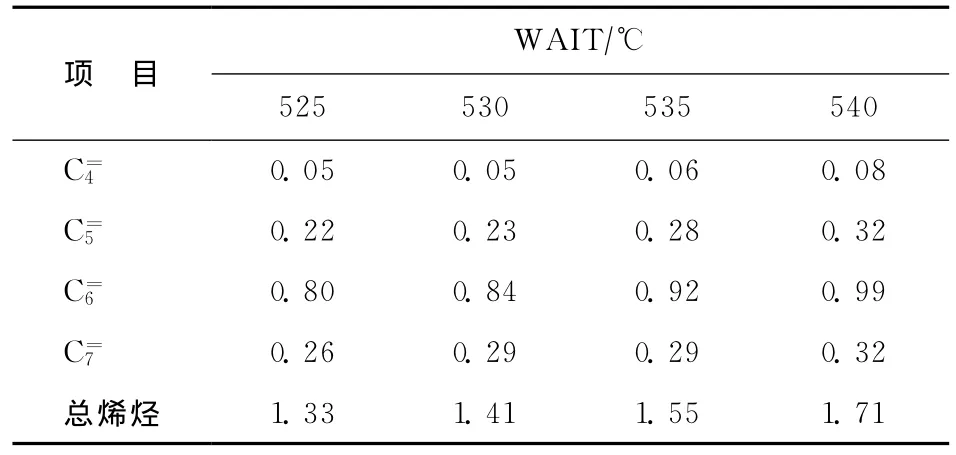

针对当前工业装置重整生成油中烯烃含量不断升高、白土更换频繁的实际问题,以表1中所列油品为重整原料,在中试装置上考察反应温度与重整产物中烯烃含量的关系,结果见表5。由表5可见,重整产物中的烯烃主要为C6烯烃,随着反应温度的升高,重整产物中烯烃含量增加。综上所述,尽管增加反应温度有利于芳烃和氢气收率的增加,但考虑到产物中烯烃含量的增加,实际设计温度不宜太高。

表5 反应温度对重整生成油中烯烃含量及分布的影响 w,%

2.1.3 反应苛刻度的选择

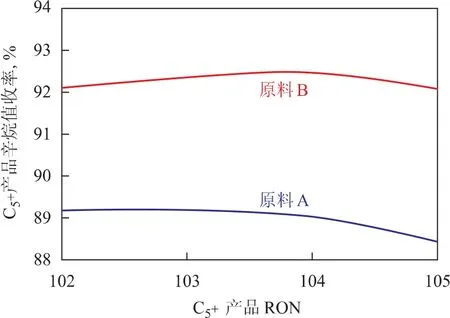

(1)汽油型重整装置

图4 C5+产品辛烷值收率与C5+产品辛烷值的关系

(2)芳烃型重整装置

芳烃型连续重整装置的主要目的是获得芳烃,但对于不同装置,生产目的可以划分为3种情况:第1种是通过重整获得BTX轻质芳烃;第2种是通过重整直接获得C8芳烃;第3种是通过重整以及C7与芳烃歧化获得C8芳烃。对于第1种情况,需要尽可能提高C5+产品辛烷值,增加C6和C7芳烃收率;对于第2种情况,在保证C8芳烃最大化的同时,尽可能选择较低的产品辛烷值作为设计值;对于第3种情况,需要考虑C7芳烃和C9+芳烃的匹配,可以将歧化所需最低C7芳烃收率对应的产品辛烷值作为设计值,既满足歧化的需要,最大化生产C8芳烃,又降低催化剂的积炭、设备投资和能耗。

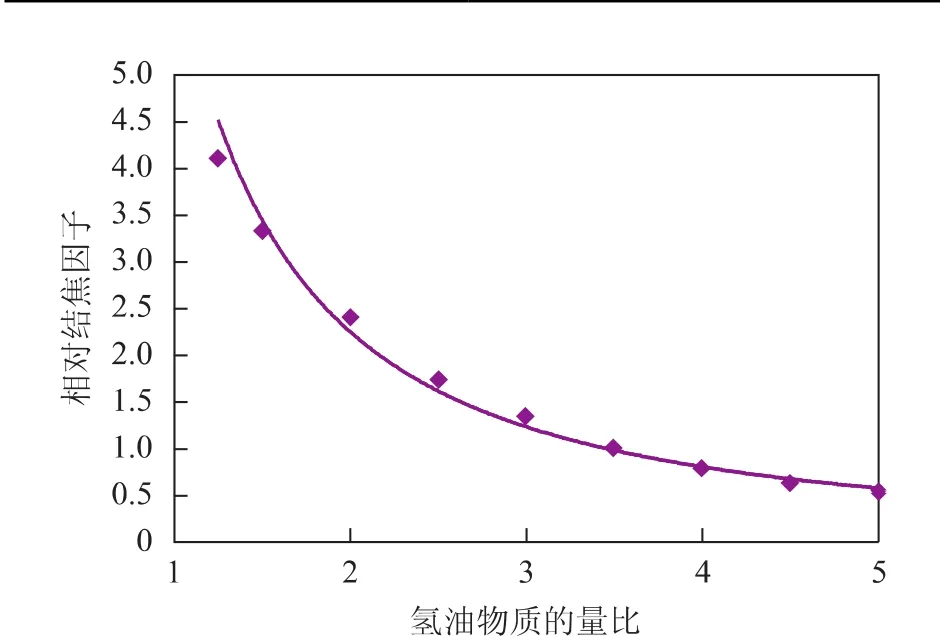

2.1.4 氢油物质的量比 在体积空速1.2h-1、4个反应器装填PS-Ⅵ催化剂的质量比15/20/25/40、平均反应压力(表压)0.35MPa、C5+ 产品 RON为105的条件下,考察氢油物质的量比对原料A重整反应性能的影响,结果见表6。由表6可见,达到相同辛烷值时,随着氢油物质的量比的增加,作为热载体的循环氢量增大,反应所需的 WAIT明显降低。随着氢油物质的量比的增加,虽然液体收率、纯氢收率和芳烃收率略有下降,但变化幅度不大。然而,氢油物质的量比对催化剂相对结焦因子(将氢油物质的量比为3.5时的相对结焦因子作为1.0,其它氢油物质的量比下的相对结焦因子为积炭速率与氢油物质的量比为3.5时的积炭速率之比)的影响却很大(见图5)。增大氢油物质的量比可以有效地降低催化剂的相对结焦因子,因而可以减小再生器规模,使再生装置设备投资和操作能耗下降,但增大了循环氢压缩机的设备投资和能耗;减小氢油物质的量比,催化剂的相对结焦因子迅速增加,使再生装置设备投资和操作能耗增加,但循环氢压缩机的设备投资和能耗降低。

表6 氢油物质的量比对原料A主要反应结果的影响

图5 氢油物质的量比对催化剂相对结焦因子的影响

氢油物质的量比的选取要综合考虑再生系统及循环氢压缩机的设备投资和能耗。氢油物质的量比从2.5增加到4.0时,循环氢压缩机的能耗增加60%[5]。因此,合适的氢油物质的量比可以使再生器和循环氢压缩机的设备投资和能耗降到最小。由图5可见,当氢油物质的量比小于2.0时,随着氢油物质的量比的进一步下降,催化剂的积炭速率几乎呈线性增加,因此,氢油物质的量比一般不低于2.0;当氢油物质的量比大于3.0时,随着氢油物质的量比的进一步增加,催化剂的积炭速率下降幅度明显变缓,因此氢油物质的量比一般不大于3.0。

2.1.5 催化剂装填比例 在加权平均入口温度、反应压力、氢油物质的量比、体积空速不变的情况下,采用原料A对PS-Ⅵ催化剂在4个反应器装填比例对反应结果的影响进行研究,结果见表7。由表7可见,催化剂装填比例的变化对C5+产品收率、芳烃收率、纯氢收率及催化剂积炭速率的影响非常小,但对各反应器温降的分布有明显的影响,这就意味着各加热炉负荷设计与催化剂装填比例密切相关。

表7 催化剂装填比例对原料A主要反应结果的影响

2.1.6 催化剂再生循环速率 为了保持连续重整催化剂的高活性和高选择性,需要对连续重整催化剂连续再生,再生器的能力一般可用催化剂循环速率(kg/h)来表示。催化剂循环速率越大,再生器的烧焦能力越大,催化剂的积炭量越低,催化剂的活性和选择性越好。催化剂的再生速率是根据催化剂的生焦速率和烧焦工艺特点决定的。当催化剂生焦速率一定时,催化剂循环速率太低,尽管可以降低再生设备的投资和能耗,但催化剂上的积炭量升高,使催化剂的再生困难,容易发生飞温,造成催化剂和设备损害等;催化剂循环速率过高时,再生设备的投资和能耗增加,且催化剂积炭量过低,再生烧炭操作困难。按照烧焦工艺特点,催化剂的积炭量为3%~5%时能够满足设备和工艺要求。

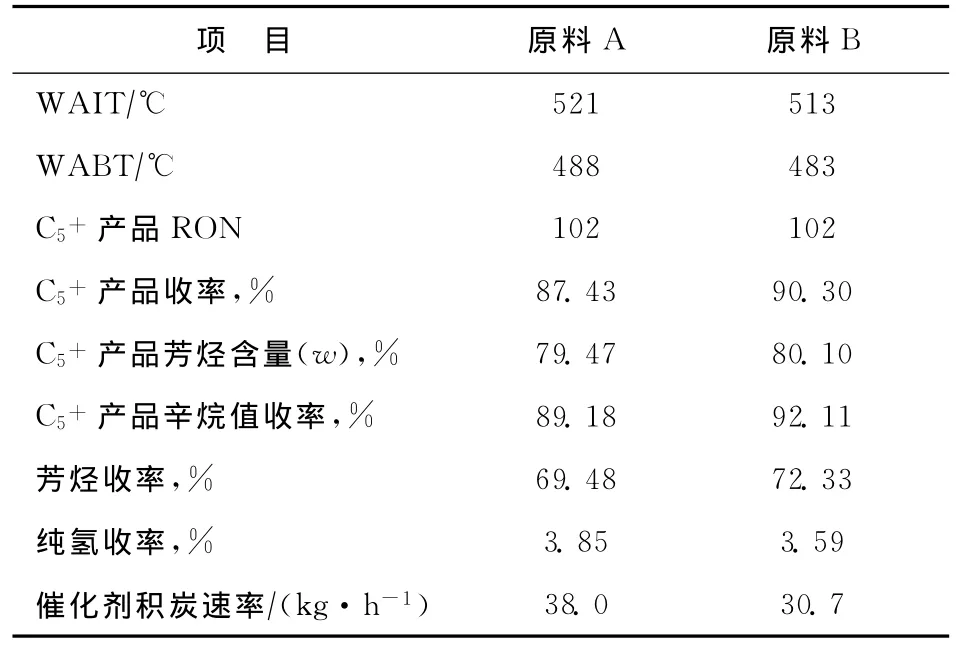

2.1.7 原料性质 当C5+产品RON达到102时,采用不同原料的反应条件及产物收率见表8。由表8可见,产品RON达到102时,原料A需要的WAIT和WABT分别为521℃和488℃,液体收率为87.43%,芳烃收率为69.48%,氢气收率为3.85%,催化剂积炭速率为38.0kg/h;然而,原料B需要的WAIT和WABT分别为513℃和483℃,产品液体收率为90.30%,芳烃收率为72.33%,纯氢收率为3.59%,催化剂积炭速率为30.7kg/h。由此可见,连续重整装置的设计参数与原料性质密切相关。

表8 反应原料对主要反应条件及产物收率的影响

2.2 连续重整装置设计参数的确定

反应温度、反应苛刻度、压力、氢油物质的量比、催化剂装填比例、空速和催化剂循环速率是新建连续重整装置重要的设计参数,上述的研究结果已经证明,这些参数不仅对于装置的产物收率有较大影响,而且还与装置的投资和能耗等密切相关,因此合理地确定这些参数,对于新建连续重整装置的技术性和经济性具有十分重要的意义。

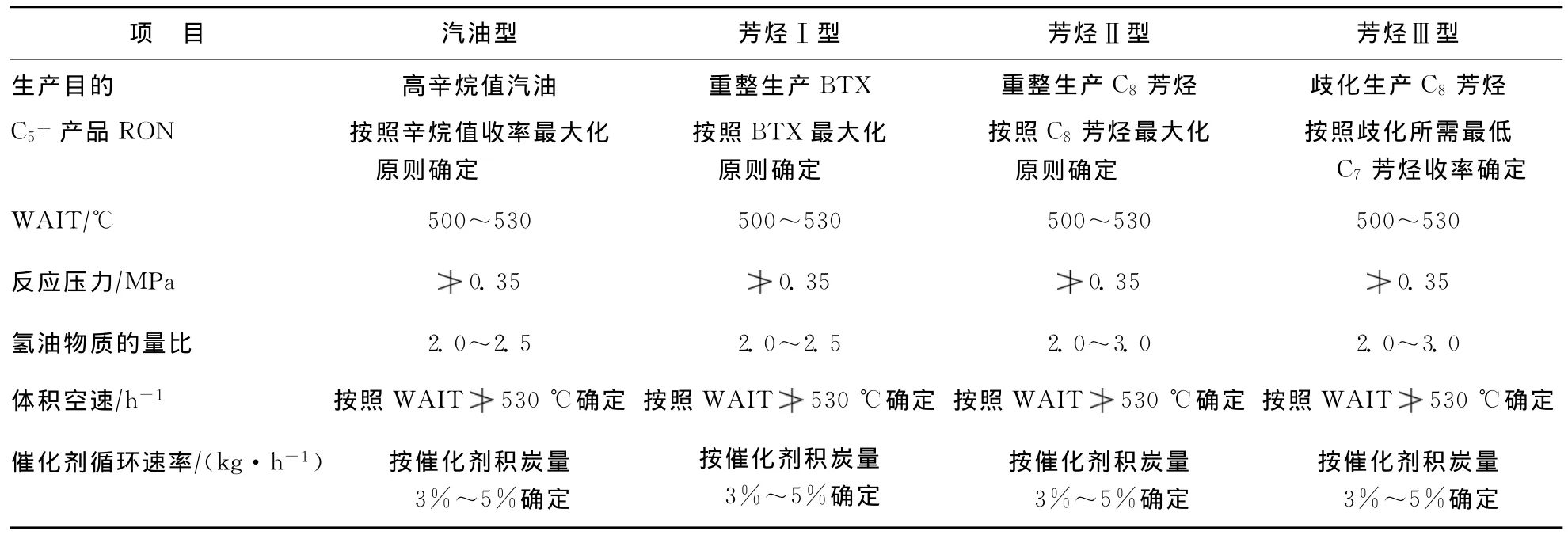

现有连续重整装置的设计往往是根据装置类型进行的,以生产高辛烷值汽油组分为主要目的的汽油型装置的产物RON为98~102,而以生产芳烃为主要目的的芳烃型装置的C5+产物的RON一般大于105,汽油型装置的空速一般高于芳烃型装置,对其它设计参数没有要求。

对于不同生产目的的连续重整装置设计参数的确定,首先应该按照目标产物最大化原则进行,同时要考虑装置的投资和能耗等因素,以此为原则,在表9中列出了新建汽油型和芳烃型连续重整装置的设计参数或确定原则。由表9可见:建议的反应温度WAIT一般不大于530℃,反应压力不大于0.35MPa;在此基础上设计参数的确定一般是根据生产目的的不同首先确定产物辛烷值,再依次确定空速、氢油物质的量比和催化剂循环速率;由于随着反应空速的增加,反应温度升高,为此将WAIT为530℃作为确定空速的上限为原则来确定合适的空速;对于汽油型装置,由于C5+产品辛烷值较低,结焦速率较慢,建议氢油物质的量比在2.0~2.5范围内选择;对于芳烃型装置,由于产品辛烷值较高,结焦速率较快,氢油物质的量比可在汽油型装置的基础上适当提高,建议在2.0~3.0范围内选择;上述设计参数确定后,装置的结焦速率就是一个固定值,催化剂循环速率按照催化剂积炭量为3%~5%确定即可。

表9 新建连续重整装置设计参数确定

3 结 论

(1)催化重整反应温度、反应压力、氢油物质的量比、催化剂装填比例、催化剂再生循环速率等工艺参数对连续重整的收率、装置投资及能耗等均有较大影响。

(3)连续重整装置设计参数的确定首先要依据“目标芳烃产物和辛烷值收率最大化原则进行芳烃型和汽油型装置设计”,同时还应兼顾重整生成油的烯烃含量、装置的投资和能耗等,从而确保新建连续重整装置具有良好的技术经济性。

[1]潘锦程,马爱增,杨森年.PS-Ⅵ型连续重整催化剂的研究和评价[J].炼油设计,2002,32(7):53-55

[2]潘茂华,马爱增.PS-Ⅵ型连续重整催化剂的工业应用试验[J].石油炼制与化工,2003,34(7):5-8

[3]叶晓东,徐武清,马爱增.PS-Ⅵ催化剂在IFP第一代连续重整装置上的工业应用[J].石油炼制与化工,2003,34(5):1-4

[4]张宝忠,何志敏,马爱增.PS-Ⅵ重整催化剂的工业应用试验[J].化学反应工程与工艺,2007,23(3):273-278

[5]刘德辉,徐又春,杨宝贵,等.催化重整装置基准能耗[J].催化重整通讯,2003(4):38-42