螺杆柱塞式注塑机注射单元内熔体流动的数值模拟

2013-11-23陈士宏王之磊崔同伟陈智勇马秀清刘文静

陈士宏,王之磊,崔同伟,陈智勇,马秀清*,刘文静

(1.北京工商大学材料与机械工程学院,北京100048;2.北京化工大学机电工程学院,北京100029)

0 前言

螺杆柱塞式注塑机兼有柱塞式和螺杆往复式注塑机的优点,由于塑化螺杆无止逆环,在降低滞料的同时亦能大幅提高物料的塑化质量和塑化效率,而柱塞在注射时漏料小,具备高精度注射的优点。注射单元的设计是螺杆柱塞式注塑机的关键,熔体在注射单元内的流动对最终制品的性能有很大的影响。成志强等[1]在不同壁面滑移条件下对微注射成型过程进行了数值模拟,并与实验研究进行了对比。对比发现:采用滑移边界条件的微注射模拟结果与实验结果一致,说明微注射中存在边界滑移速度。宋新等[2]采用 Moldflow软件对共注射过程进行了模拟分析,研究不同的注射速度对前沿突破现象和芯层材料厚度的分布及均匀性的影响。研究表明:随着注射速度的增加,充填过程中追赶距离变小的趋势减弱,不易发生前沿突破现象。赵松等[3]在一个螺杆往返式注塑机通用模型的基础上,给出了注塑机速度模糊控制系统的一般性设计方法:输入输出量定义域的选择,隶属度函数的形状,使用相位面分析设计知识库,前馈控制器的设计。通过仿真说明了该方法设计的控制系统能有效地跟踪快速变化的速度设定曲线,在模型参数发生变化时也能够得到良好的控制效果。翟明等[4]采用反馈控制系统,设计了模糊控制器对注塑机液压系统伺服阀的输入电流进行控制,使塑料熔体按照期望的注射速度进行充模,保证了制品质量。本文以螺杆柱塞式注塑机注射单元为例,其在高压或高速注射时,熔体在注射单元内的流动是一个复杂的过程,其流动速度和压力不断变化,通过模拟熔体在注射单元内的流动状态,为注塑机控制系统提供设计依据。

1 数值模拟

1.1 熔体在注射单元中的流动模拟

熔体在注射单元中的流动受温度、注射压力和注射速度等因素的影响,本文采用熔体流动模拟软件Polyflow模拟熔体在螺杆柱塞式注塑机中高速注射和高压注射时的流动情况。

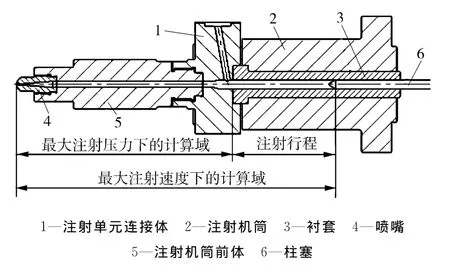

1.2 注射单元的结构参数及计算域

本文所用到的螺杆柱塞式注塑机注射单元的结构及计算域如图1所示,注射单元由液压驱动,主要由喷嘴、注射机筒前体、注射单元连接体、注射机筒、衬套和柱塞组成,其最大注射速度为1000mm/s,最高注射压力为300MPa,最大注射行程为135mm,柱塞直径为12 mm,喷嘴出口直径为3mm,注射机筒前体内径为8mm。

图1 注射单元的结构及计算域Fig.1 The construction of the injection unit and the computational domain

1.3 基本假设

根据熔体在圆管和锥管内的压力流,为了简化熔体流场,设熔体在注射单元内流动时满足以下基本假设:

(1)熔体流动时为层流流动;

(2)熔体为非牛顿流体;

(3)熔体等温流动,且不可压缩;

(4)壁面近似于完全滑移。

1.4 物性参数

流动模拟时采用的物料为聚碳酸酯(PC),对应的牌号为Makrolon 6485,熔体温度为280℃,此时物性参数如表1所示。

1.5 最大注射速度下熔体流动的数值模拟

一般而言,在注射过程中注射速度是不断变化的,从零迅速增加到最大注射速度,然后随着模腔的不断充满再逐渐变为零,而在最大注射速度下,注射压力最低。

表1 物性参数Tab.1 Parameters of the melt performance

1.5.1 几何模型

几何模型的精确与否直接影响模拟结果的准确性,在充分考虑到控制系统的反应时间后,假定注射行程为5mm时,注射速度达到最大值,忽略柱塞头部锥角对模拟结果的影响,根据注射单元的结构设计和几何尺寸建立如图2所示的流道几何模型。

图2 最大注射速度下流道的几何模型Fig.2 The geometric model of the runner in the maximum injection speed

1.5.2 边界条件

在该模拟分析中,设定3个边界条件,即入口边界、出口边界条件和熔体外表面边界,入口设定为最大注射压力下的流量,出口设置为默认的出口流量,熔体流动时与壁面近似完全滑移,已知最大注射速度为1000mm/s,柱塞直径为12mm,则入口流量为1.131×10-4m3/s。

1.5.3 模拟结果

模拟结果如图3所示,图3(a)为最大注射速度下的压力云图,图3(b)为沿注射方向最大注射速度下不同截面上的压力分布,从图中可知,沿着注射方向熔体压力不断降低,其中入口压力最大,最大压力为18.6MPa,喷嘴出口压力最小,最小压力为3.1MPa,此外,熔体流经喷嘴时压力急剧减小。

图3 最大注射速度下熔体的压力Fig.3 The pressure of the melt under the maximum injection speed

1.6 最大注射压力下熔体的流动

1.6.1 几何模型

注射压力最大时,模具的模腔基本充满,制品被压实,柱塞微量前移,保压补缩,据此,结合注射单元的结构尺寸建立如图4所示的流道几何模型。

图4 最大注射压力下流道的几何模型Fig.4 The geometric model of the runner in the maximum injection pressure

1.6.2 边界条件

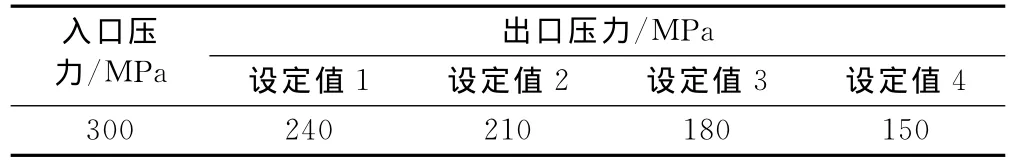

熔体流动模拟时设置3个边界条件,即入口压力,出口压力和熔体外表面滑移条件,设入口压力为最高注射压力300MPa,出口压力根据喷嘴出口压力(认为近似等于模腔压力)设定,制品压实过程中,模腔压力不断变化,为得到模腔压力变化的趋势,分别取80%、70%、60%和50%的最高注射压力为模腔压力,并将该压力值设置为喷嘴出口处压力,即出口边界压力为240、210、180、150MPa,并认为熔体流动时与壁面近似完全滑移,出入口边界条件如表2所示。

表2 入口和出口的边界条件Tab.2 The boundary of inlet and outlet

1.6.3 模拟结果

最大注射压力下,不同出口压力下对应的熔体压力分布云图如图5所示,从图5中可知,喷嘴出口压力越大,熔体在流道内的压力就越大,并沿注射方向逐渐减小。图6为最大注射压力时,不同出口压力下熔体沿注射方向的流动速度,从图6中可知,熔体的流动速度沿注射方向越来越大,由于假定熔体不可压缩,熔体流经喷嘴时流动速度骤增。

图5 不同出口压力下熔体流动的压力云图Fig.5 The pressure image of melt flow under different outlet pressure

图6 不同出口压力下熔体的流动速度Fig.6 The flow speed of melt under different outlet pressure

根据注射原理可知,熔体轴向位移的流动速度近似等于柱塞的注射速度,熔体在模腔内压实时,补缩量很小,柱塞移动距离亦很小。根据图6的结果,不同出口压力下注射速度如图7所示,从图7中可以看出,注射速度随模腔压力的增大而减小,从1.04mm/s逐渐递减到0.09mm/s,这种注射速度减小的趋势与实际注射过程中注射速度变化的趋势相一致。

图7 不同出口压力下的注射速度Fig.7 The injection speed under different outlet pressure

2 结论

(1)注塑机在最大注射速度下对空注射时,熔体流经喷嘴时的压力损失很大;

(2)熔体在最高注射压力下流动时,随着模腔压力的增大,注射速度减小,但熔体流经喷嘴时,速度骤增。

[1]成志强,Barriere T,柳葆生,等.微注射成型实验与数值模拟[J].西南交通大学学报,2010,54(4):635-638.Cheng Zhiqiang,Barriere T,Liu Baosheng,et al.Micro Injection Molding Experiment and Numerical Simulation[J].Journal of Southwest Jiaotong University,2010,54 (4):635-638.

[2]宋 新,卢松涛.注射速度对共注射成型制品质量的影响[J].煤炭技术,2012,31(7):193-195.Song Xin,Lu Songtao.Injection Rate on the Total Quality of Injection Molding Products[J].Coal Technology,2012,31(7):193-195.

[3]赵 松,张培仁,邓 超.注塑机注射速度的模糊控制及其仿真[J].系统仿真学报,2008,20(2):349-352.Zhao Song,Zhang Peiren,Deng Chao.Fuzzy Control for Velocity Tracking in Injection Molding and Its Simulation[J].Journal of System Simulation,2008,20(2):349-352.

[4]翟 明,顾元宪,申长雨.注射成型充模过程的注射速度控制[J].中国塑料,2002,16(5):52-54.Zhai Ming,Gu Yuanxian,Shen Changyu.Injection Velocity Control in Filling Process of Injection Molding[J].China Plastics,2002,16(5):52-54.