水力喷射分段压裂技术在红河油田的应用及改进

2013-11-22李克智西南石油大学研究生院四川成都610500中石化华北分公司石油工程技术研究院河南郑州450006

李克智(西南石油大学研究生院,四川成都 610500 中石化华北分公司石油工程技术研究院,河南 郑州 450006)

蔡茂佳(中石油大港油田分公司勘探事业部,天津 300280)

林景禹,伍嘉(深圳市百勤石油技术有限公司,广东 深圳 518054)

何青(中石化华北分公司石油工程技术研究院,河南 郑州 450006)

刘平礼(西南石油大学石油工程学院,四川 成都 610500)

红河油田属于低渗、低孔、低压、低产油藏,储层非均质性强,原始地层能量较低,油层物性差[1],开发水平井几乎都需要通过水力压裂增产措施实现经济开采。为解决部分井井眼狗腿度过大,缩径、扩径严重,井眼垮塌,常规完井工具无法下入等问题,引入了水力喷射压裂技术,为红河油田多元化工艺开发开拓了思路。

2012~2013年水力喷射技术在该工区已实施25井次,150层段,整体上获得了良好的开发效果。但在工艺实施过程中逐渐发现,其存在压裂规模较小,平均入地砂比较低,油管排量受限等工艺上的不足。针对该工艺在红河油田的应用现状,从喷嘴直径及数量、工具改进、缩短工期等方面进行了优化和改进。

1 水力喷射分段压裂技术

水力喷射分段压裂技术作为一种集水力射孔、分段隔离、喷射压裂于一体的新型增产改造方法,综合了水力喷砂射孔、压裂酸化等多种技术[2],具有定点造缝、压裂,无需机械封隔器,风险小等优势,适用于水平井任何完井方式,能够实现同一口井用不同液体对不同地层进行处理。

1.1 水力喷射射孔机理

高压流体通过水力喷射工具将高压能量转换为动能,高速射流强大的破碎能力切割或冲击套管或岩石,形成一定直径和深度的射孔孔眼[3]。增产机理为:解除近井地带污染同时能够避免炮弹射孔造成的压实污染,松弛密实圈,改善地层渗透率并增加渗流通道[4]。

田守嶒等[5]研究认为,水力喷砂射流的破岩能力随压力和排量增加而增加,但排量、磨料浓度、磨料粒度、射孔时间、射孔深度均存在一个最优值。

李根生等[6]通过深井水力喷射可行性研究认为,水力喷砂射孔能够满足孔眼方向与水平最大主应力方向一致,从而保证裂缝沿垂直于水平最小主应力方向延伸,避免了裂缝转向;同时由于射孔孔眼直径大,穿透深度长,因此破裂压力和裂缝延伸压力大大降低。

李根生等[5,7]建立高压水射流射孔渗流场模型,证实了水力喷砂射孔优于炮弹射孔,避免了聚能炮弹造成的压实污染,有利于改善近井地带渗透率,增大泄油面积,降低生产压降。同时,纺锤形水力喷砂孔眼最大直径可达到5cm,深度可达8cm,具有低孔密,大孔径,深穿透,易定位等优势[8,9]。

1.2 水力射流密封机理

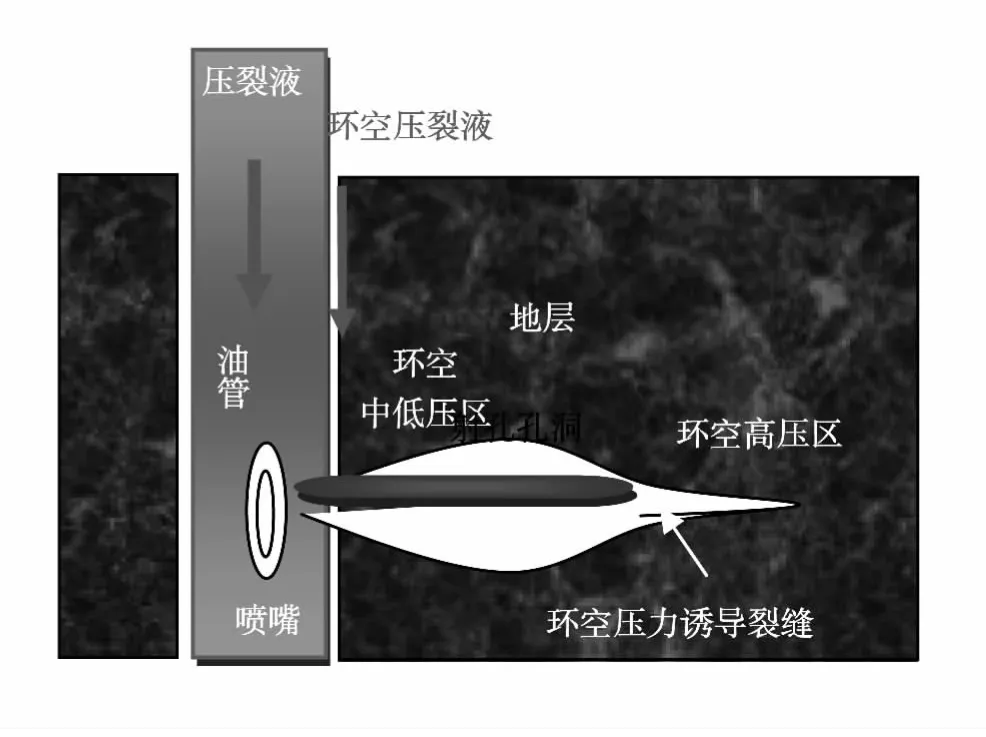

根据伯努利原理,水力射流速度越高,其压力越低。喷嘴出口处速度最大,压力最低,为井下流场中的最低值,井筒环空中的液体必将流入该低压区。射孔液进入孔眼后速度急剧降低,动能转化为静压能,这时孔内滞止压力高于环空压力;当形成裂缝后,环空流体在射流引导下卷吸入裂缝,保持环空压力低于已压裂段裂缝延伸压力,因此环空流体只会进入射流所在位置的裂缝。这便是水力喷射水动力自封隔作用机理,通过该机理实现定点多段压裂[10,11]。

1.3 水力喷射压裂机理

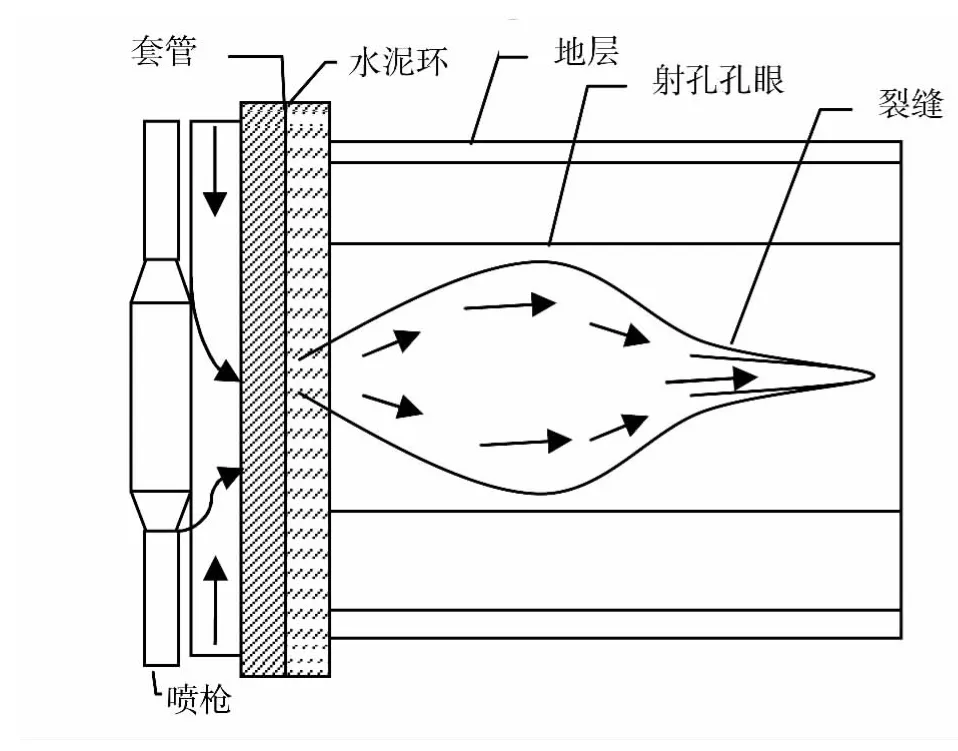

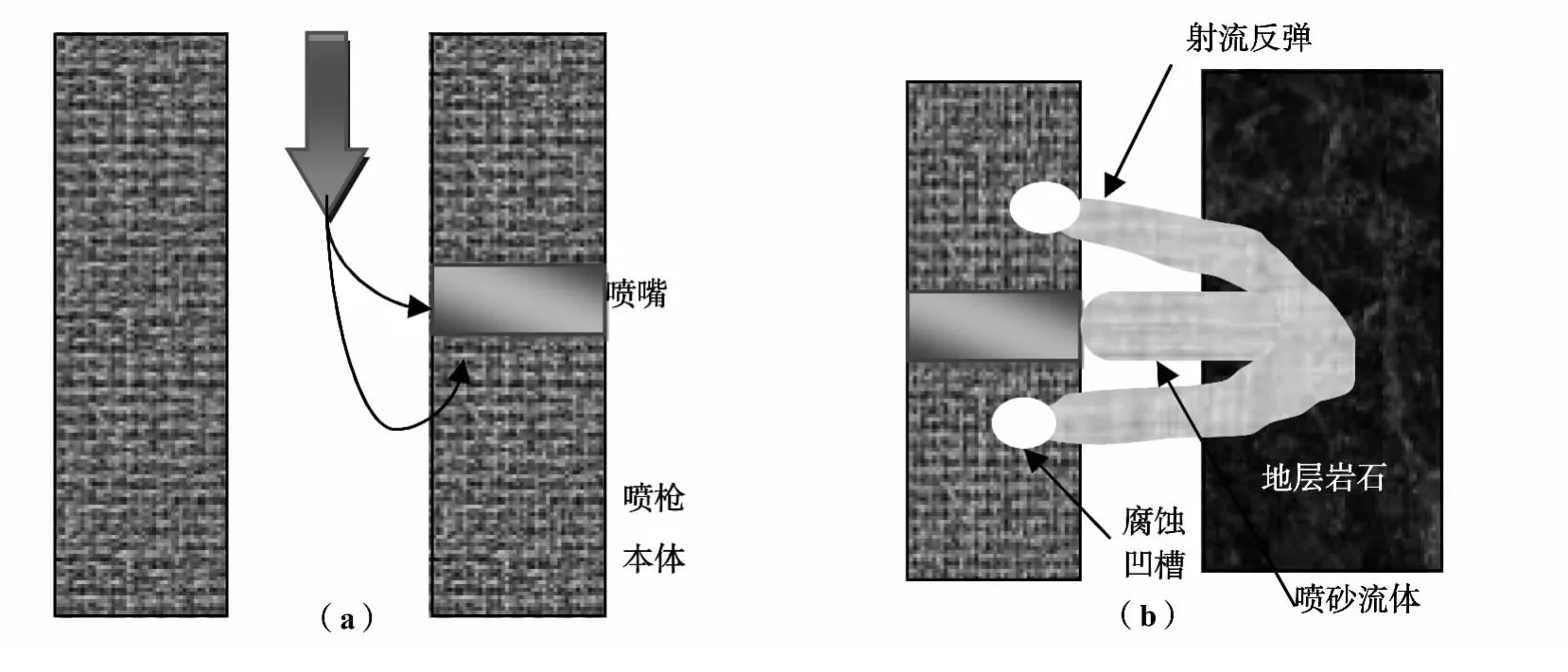

喷砂射孔完成后,孔道顶端形成大量微裂缝,降低了地层破裂压力,射流继续冲击孔道,形成增压,此时孔内压力大于破裂压力,地层起裂,裂缝延伸,携砂液阶段对裂缝进行支撑[5]。图1、2为套管井和裸眼井水力喷射压裂机理示意图。

图1 套管完井水力喷射压裂机理示意图

图2 裸眼完井水力喷射压裂机理示意图

2 红河油田水力喷射压裂技术现状及改进措施

2.1 红河油田水力喷射工艺应用现状

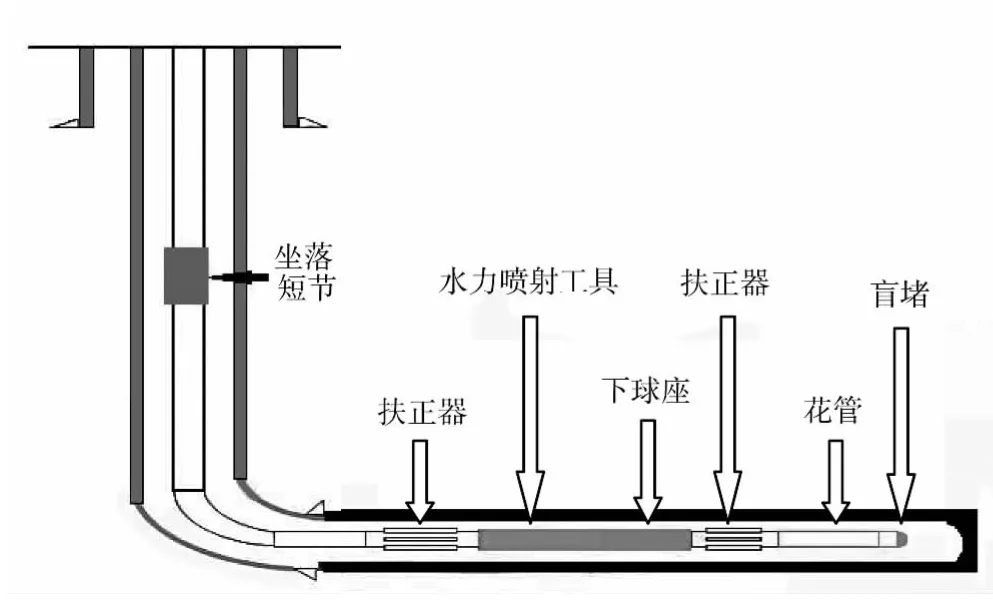

截至2013年8月,红河油田共实施水力喷射分段压裂25井次,150层段。其中3口评价井,12口开发井。储层温度62~75℃,水平段长410~1850m,储层厚度10~20m,分为悬挂器(不带顶封)+in割缝管,悬挂器(不带顶封)+in套管,悬挂封隔器+in割缝管,悬挂封隔器+in套管,6in裸眼完井等5种完井方式。管柱结构(自下而上)为:盲堵+花管+下扶正器+下球座+3.06喷射工具+上扶正器+丢手工具总成+N80EUE油管(图3)。

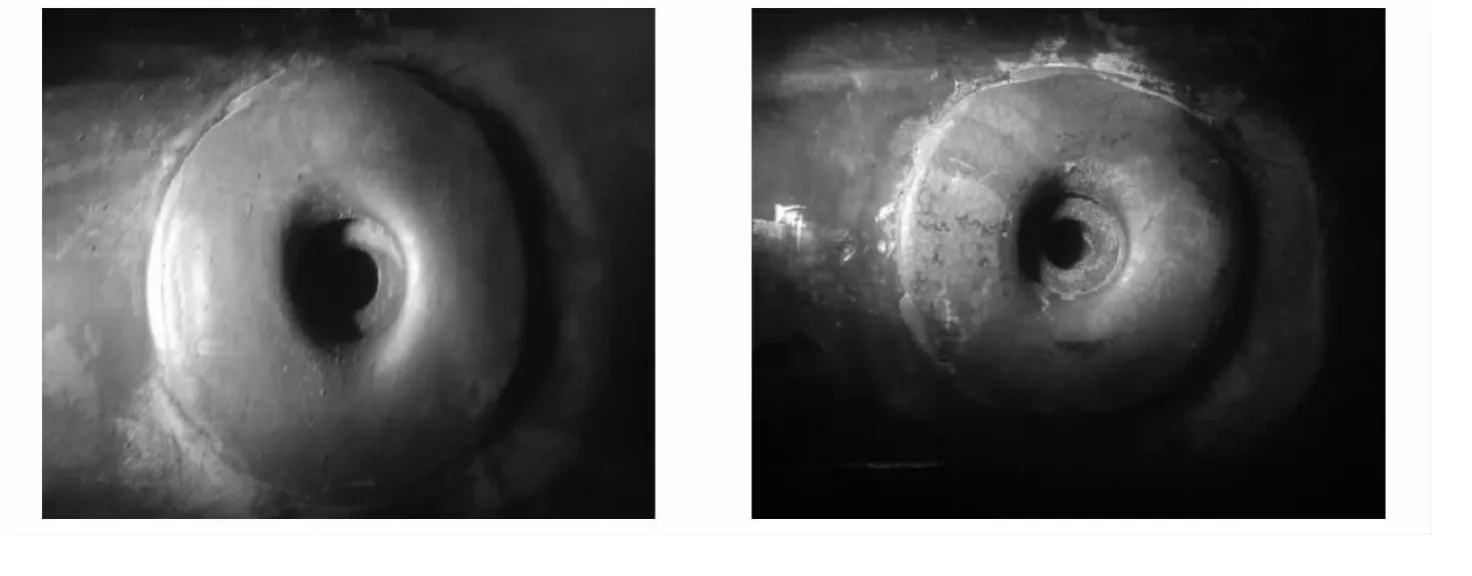

已压裂井平均每段加砂8.5~26.3m3,单井加砂16.7~237.5m3,压裂液量320~2987m3,平均砂比11.7%~21.7%,油管排量0.9~2m3/min,套管排量0.4~1.7m3/min,压后增产效果明显,月累计增油最高228t。其中红河油田某井一套水力喷射工具完成17段喷砂射孔、压裂,创国内水力喷射一套工具完成最多级数的记录。图4所示为该井17段水力喷射压裂后出井工具,可以看出工具在连续过砂237.5m3后,喷嘴及工具其他部位损坏均不大,证明了工具的优良性能。

图3 水力喷射工具示意图

图4 红河油田某井17段水力喷射压裂后出井工具

2.2 水力喷射工艺改进措施

水力喷射分段压裂技术在红河油田成功应用,为多元化工艺实施扩展了思路,同时解决了部分井应用其他工艺难以实现的问题。但随着工艺应用的深入,一些技术上的缺陷也不断显现,压裂过程中施工排量难以提高(1.1m3/min左右),平均入地砂比较低(14%左右),压裂规模较小(单段加砂8.5~14m3),低砂比导致入地压裂液增加,压裂液对地层伤害增加;工具存在磨蚀严重问题;每压裂一段需要放喷,施工时间较长。因此必须对该工艺在红河油田的应用进行优化。

2.2.1 喷嘴数量与直径优化

李根生等[11]根据磨料射流破岩最优喷射压力推算出喷嘴直径及数量与最优施工排量间的关系,6mm×6个喷嘴与2.5m3/min排量为最优组合。如果综合考虑地层复杂性及井口、设备限压等因素,其与红河油田水力喷射工艺改进后的组合差别不大,从理论方面证实了改进措施的正确性。

李根生等根据管路摩阻经验公式[12]拟合计算出不同喷嘴组合条件下油管排量与油管压力和喷嘴压降的对应关系[6]。红河油田水力喷射工艺采用88.9mm 油管,6.35mm×6个喷嘴,1.8~2.0m3/min排量,压裂实际油压在40~50MPa之间,与拟合计算油管压力趋势上能够相符,为该改进措施提供了理论依据。

曲海等[10]通过研究水力喷射分段压裂密封机理指出,喷嘴直径与水射流密封存在正相关关系,喷嘴直径增大有利于射流密封,综合考虑喷嘴磨蚀,推荐采用5mm和6mm的喷嘴。红河油田水力喷射工艺对喷嘴的改进符合密封增强理论。

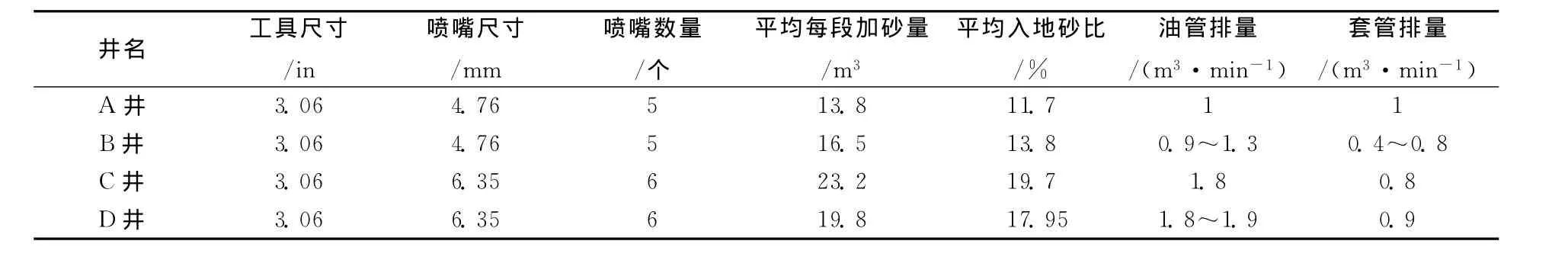

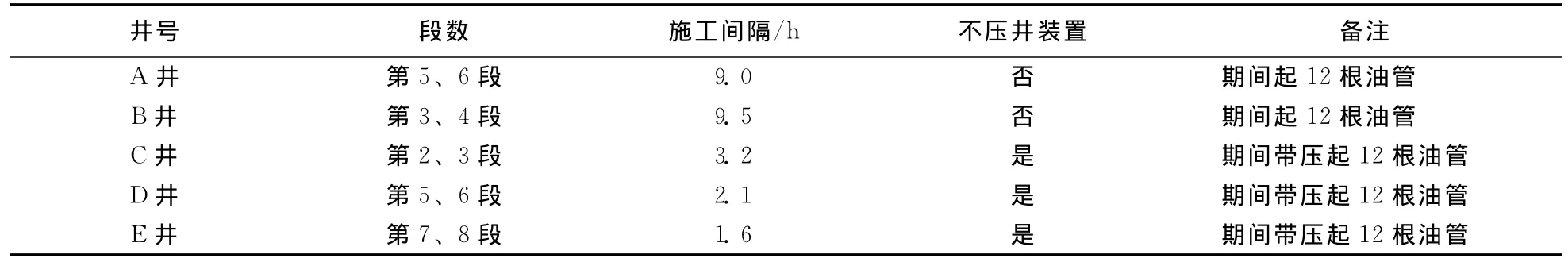

根据相关文献,结合施工排量、井口及设备限压、单喷嘴极限过砂量等因素,将喷嘴由4.76mm×5个喷嘴改进为6.35mm×6个喷嘴,射孔砂采用砂比6%~8%的40/70目石英砂,射孔时间10~15min。表1所示为喷嘴改进前后4口井压裂数据对比,可以看出4.76mm×5个喷嘴压裂的红河油田A井、B井,油管排量仅为0.9~1.3m3/min,平均入地砂比低于14%,平均单段加砂量低于16.5m3;而改进后的C井、D井油管排量最高1.9m3/min,提高46%,平均入地砂比19.7%,平均单段加砂量最高23.2m3,提高68%。该举措对压裂规模及压裂效果有明显的改善,且喷嘴性能能够满足施工要求(见图5),工具出井后喷嘴均无明显磨损。

表1 喷嘴改进前后压裂井施工数据对比

2.2.2 喷枪改进

在部分井工具出井后发现,某些喷枪本体喷嘴附近磨蚀严重,出现凹槽或大面积磨蚀区,某些喷枪本体严重刺漏。如果喷枪磨蚀严重,最终刺穿,喷射流体在喷嘴附近难以形成高压区,射流速度严重降低,很可能不能形成自密封,直接影响压裂效果。Surjaatmadja等[13]研究了水力喷射工具改良措施,提出喷嘴附近存在两种磨蚀,一种是喷枪内部喷嘴下端有一股强烈的高压液体回流漩涡(如图6(a)所示),冲蚀喷嘴下端;第二种是射流冲击套管或岩石,在岩石上形成一定角度凹槽后,高压反弹磨料水射流反复冲击喷嘴附近(如图6(b)所示),两种效果结合造成喷枪严重磨蚀甚至刺穿。

图5 工具出井后喷嘴特写

图6 喷枪本体磨蚀机理示意图

为了避免该问题,对喷枪材料做了两次改良,第一次对喷枪材质进行优化,出井工具仍可见磨蚀凹槽,但磨蚀明显较之前小(如图5所示),已经可以满足工艺应用要求。为了适应更大规模压裂,第二次在喷嘴附近加上一层高强度金属涂层,试验表明完全可以满足250m3以上过砂量。

2.2.3 配合不压井装置缩短施工周期

传统水力喷射工艺在压裂完一段后,需要油管放喷,井口压力降落后上提压裂管柱至下一段压裂,严重影响压裂进度,平均1天时间只能压裂1段,难以满足红河油田提速增效的要求;并且放喷时,地层未完全闭合,地层吐砂无法避免,大量出砂易发生砂埋管柱事故,若处理时机不当则很容易导致砂卡管柱,甚至不得不进行大修作业。

针对这一问题,提出了采用不压井装置配合水力喷射工艺,改进后的工艺不需要在压完一段后放喷,不用拆装井口,直接带压起出油管,上提压裂管柱至下一段射孔、压裂,两段压裂之间间隔仅仅1~1.5h,一天之内至少可以完成3段压裂施工,大大缩短了工期,同时避免了工具砂卡风险。表2所示为红河油田5口井施工时效性比较,常规工艺两段间施工间隔9~10h,而采用不压井装置后缩短至1.6~3.2h。

表2 不压井装置时效性比较

3 结论与建议

1)水力喷射分段压裂技术集射孔、隔离、喷射压裂于一体,在红河油田的应用取得了良好的效果,具有显著的经济效益和广阔的应用前景。

2)水力喷射分段压裂工艺很好地解决了红河油田部分井井眼不规则,其他工具难以下入的问题。

3)通过改进喷嘴尺寸和数量,优化水力喷射工艺,提高平均入地砂比,降低压裂液二次伤害,增大施工排量,加大压裂规模,有效改善了压裂效果。在今后的研究和应用中将继续针对红河油田地质条件,结合工艺特点,从喷嘴尺寸、数量,压裂管柱尺寸,工具尺寸,施工排量等出发对该工艺进行优化,满足红河油田开发提速增效要求。

4)通过对喷射工具的改良,很好地解决了工具磨蚀问题,一套工具至少能够保证250m3以上过砂量,保证了工艺的顺利实施,对该工艺的开发效果有了进一步保障。

5)不压井装置配合水力喷射工艺大大缩短了工期,平均每天至少压裂3段,同时避免了工具砂卡风险,进一步完善了该工艺在红河油田的应用,具有良好的推广前景。

[1]周功才,熊才华,华新军,等 .镇泾油田优化射孔分析 [J].石油仪器,2008,22(2):61~65.

[2]田守嶒,李根生,黄中伟,等 .水力喷射压裂机理与技术研究进展 [J].中国石油大学学报(自然科学版),2010,34(5):73~76.

[3]李根生,沈忠厚 .高压水射流理论及其在石油工程中应用研究进展 [J].石油勘探与开发,2005,32(1):96~99.

[4]李根生,牛继磊,刘泽凯,等 .水力喷砂射孔机理实验研究 [J].石油大学学报(自然科学版)2002,26(2):31~34.

[5]田守嶒,李根生,黄中伟,等 .水力喷射压裂机理与技术研究进展 [J].石油钻采工艺,2008,30(1):58~62.

[6]李根生,夏强,黄中伟,等 .深井水力喷射压裂可行性分析及设计计算 [J].石油钻探技术,2011,39(5):58~62.

[7]李根生,宋剑,熊伟,等 .高压水射流射孔渗流场模型及计算 [J].石油勘探与开发,2005,32(6):97~100.

[8]宫俊峰,黄中伟,李根生,等 .水力喷砂射孔辅助压裂填砂机理与现场试验 [J].石油天然气学报(江汉石油学院学报),2007,29(4):136~139.

[9]刘丽,李根生 .水力射孔对套管强度的影响研究 [J].天然气工业,2006,26(8):83~85.

[10]曲海,李根生,黄中伟,等 .水力喷射分段压裂密封机理 [J].石油学报,2011,32(3):514~517.

[11]李根生,盛茂,田守嶒,等 .水平井水力喷射分段酸压技术 [J].石油勘探与开发,2012,39(1):100~104.

[12]黄禹忠,何红梅 .川西地区压裂施工过程中管柱摩阻计算 [J].特种油气藏,2005,12(6):71~73.

[13]Surjaatmadja J B,Bezanson J,Lindsay S,et al.New hydrajet tool demonstrates improved life for perforating and fracturing applications[J].SPE113722,2008.