某模块装药供输药机振动问题研究

2013-11-21侯立国骆小平王昌锋徐海燕

侯立国,骆小平,李 涛,王昌锋,徐海燕

(西北机电工程研究所,陕西 咸阳 712099)

某大口径火炮采用模块装药作为发射装药,并利用弹药自动装填系统实现了弹丸和模块药在任意射角下的自动装填。供输药机在该装填系统中的主要功能是将来自于药舱的模块药转运到输药位并将其输送至身管药室内。根据装填系统时序要求,供输药机需在设定时间内将模块药快速、平稳地移动到输药位且模块药与身管的同轴度保持在要求的误差范围内,为输药的顺利进行创造条件。但在台架试验时,出现了供输药机翻转到输药位后由于冲击作用引起的协调臂振动,导致模块药与火炮身管无法快速对中,延误了下一步的输药动作,直接影响了弹药自动装填系统的装填速度[1-2]。

1 结构组成和工作原理

该供输药机由协调臂、协调油缸、四连杆翻转机构、翻转油缸和输药机组成(见图1)。

装填时,供输药机在接药位接收药舱输送出的模块药,之后在协调油缸作用下协调臂与火炮射角协调一致,收到控制系统发出的动作指令后,翻转油缸推动四连杆机构翻转,将输药机翻转到输药线(炮膛轴线)后,输药机上的输药链条将模块药送入炮膛药室内,完成整个模块药的装填过程。

2 振动故障分析

2.1 故障描述

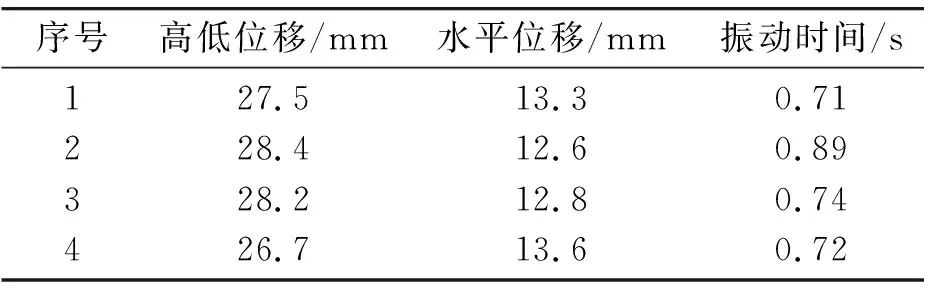

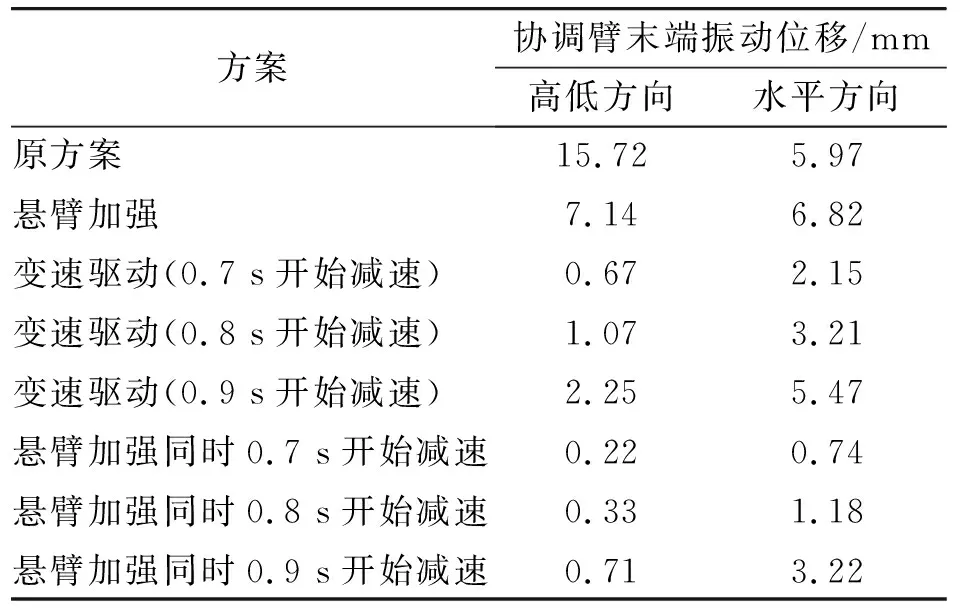

根据炮尾U形槽和模块药的相关尺寸和结构特点,对供输药机提出的要求是:输药机翻转到输药线后,模块药轴线与炮膛轴线的同轴度误差小于3 mm。但在弹药装填系统台架试验过程中发现,供输药机向输药线翻转完成后,协调臂发生较大振幅的振动,导致输药机不能对准炮膛轴线,必须等待振动减小甚至消除才能进行下一步输药动作。这样就延长了自动装填系统的单发弹药装填时间,降低了火炮的最大射速。为此必须消除该振动故障,使输药机翻转到输药线后模块药的振幅小于3 mm[3-4]。表1为输药机翻转到输药线后,协调臂末端高低和水平两个方向的振幅测试数据。

表1 协调臂末端振动测试

2.2 故障分析

首先对供输药机四连杆翻转原理与台架试验测试数据进行分析,认为引起翻转到位协调臂振动位移较大主要有以下几个因素:

1)协调臂受力状态较差。根据实际工况,四连杆翻转机构向炮膛轴线摆动时,协调臂的前端在耳轴和协调油缸的作用下呈固定状态,而中后部无任何连接与支撑,因此,协调臂的受力模型为一端固定一端自由的悬臂梁结构,受到冲击力时自由端必然发生振动。

2)输药机摆动到炮膛轴线时,协调臂受到比较大的冲击力作用。输药机向输药位置摆动过程中逐渐获得较高的速度和转动惯量,尽管翻转油缸带有末端缓冲,但当输药机翻转到位瞬间依然有冲击作用,冲击力通过四连杆机构传递到协调臂,引起振动。

3)协调臂刚度差。协调臂初始设计时,由于难以确定冲击力数值,给定的协调臂刚度裕度不足,导致协调臂刚度较弱。

2.3 动力学数值仿真分析

2.3.1 建立仿真模型

因为引起协调臂振动的主要因素是协调臂刚度较弱、翻转到位时的惯性力较大。因此,对供输药机的装配机构进行必要的简化,仅考虑机构主要部件,将协调臂当作弹性体,用ANSYS软件划分网格后导入RecurDyn软件中,其余部件作为刚体,且不考虑部件间的间隙,认为部件间的连接为理想连接状态,建立了多体动力学仿真模型[5]。

2.3.2 不同改进方案的仿真计算

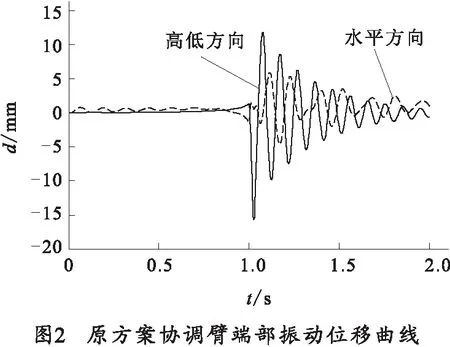

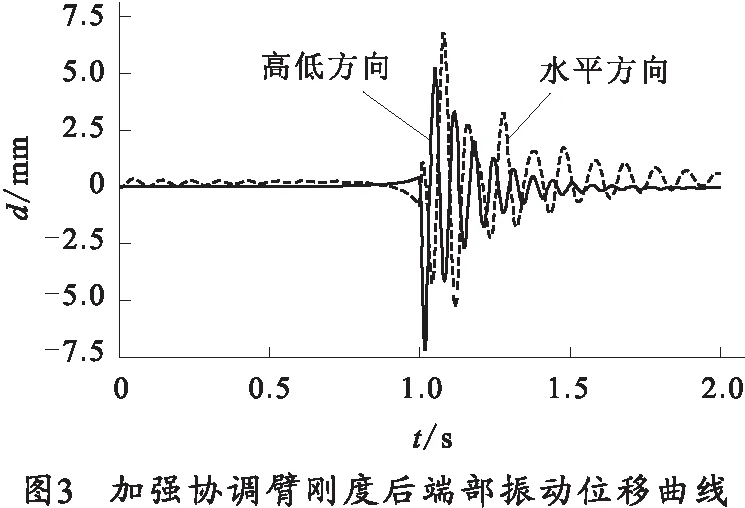

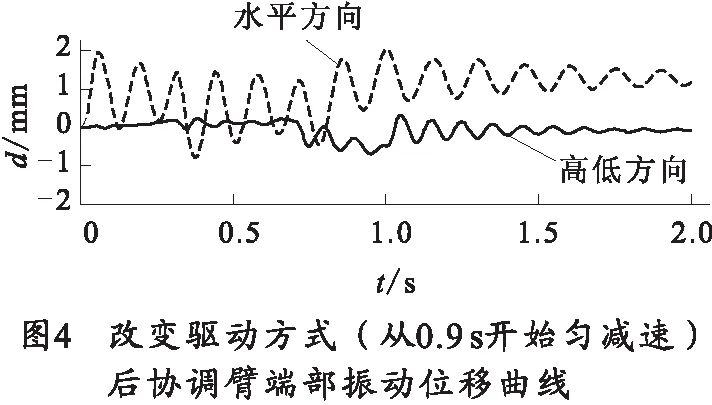

为减小协调臂振动响应,基于振动故障的理论分析,采用了加强协调臂刚度和改变翻转油缸驱动方式两种改进方案。其中改变翻转油缸驱动方式即由原方案的全程近似匀加速驱动及行程末端瞬间减速为0,改为先加速再匀速后减速的变速驱动,使输药机翻转到位的末端速度为0。同时,在翻转动作完成时间为1 s的前提下,按减速开始时间的不同,将变速驱动分为3种不同的情况,即启动后匀加速0.3 s,然后保持匀速运动,但分别在0.7、0.8和0.9 s开始匀减速直至1s时速度为0。图2为原方案协调臂端部振动仿真位移曲线,从图中可以看出协调臂水平方向振幅与高低方向振幅的比例及量级与实际测量值相近,证明仿真计算的结果是可信的。采取改进措施后的协调臂端部振动仿真位移曲线如图3和图4所示。

表2为8种不同改进方案的仿真计算结果。

表2 协调臂末端振动仿真计算结果

由表2可以看出:单纯加强协调臂刚度,协调臂端部高低方向弹性变形由15.72 mm减小到7.14 mm,振幅降低了55%;改变油缸驱动方式,振幅得到极其显著的降低,为效果最佳的单项改进措施。而加强协调臂刚度与改变油缸驱动方式两种措施同时使用,减振效果更为明显,协调臂的振幅小于3 mm,能满足设计要求。

3 解决措施及效果

通过以上对不同改进方案的动力学仿真计算结果分析对比,可以从加强协调臂刚度和改变翻转油缸驱动方式两方面着手减小协调臂的振幅。

首先对协调臂本体进行改进设计,在满足总体布置和结构尺寸等约束条件的情况下,尽量加强协调臂靠近火炮耳轴端的刚度。

其次,将翻转油缸使用的普通液压阀换为电控比例液压阀,使翻转油缸的运行速度可控。结合实际测量的振动数据对比例液压阀的流量控制电压和动作时间等参数进行反复修改、试验验证,得到了优化后的控制曲线,使振幅在允许误差范围内。

在采取上述措施后,进行了不同射角不同装药号的模块药装填试验,经测试,输药机翻转到输药线后,协调臂的最大振幅为0.7 mm,模块药的最大振幅为2.8 mm,模块药的振幅在允许误差范围内。试验中再未出现因协调臂振动而影响装填动作时序的故障,证明改进措施有效解决了供输药机因翻转冲击引起的协调臂振动振幅过大的故障。

4 结束语

笔者对某模块装药供输药机装填过程中协调臂振动问题进行了研究,通过理论分析、试验测试和动力学仿真相结合的方法,找出了引起协调臂振动振幅过大的各种因素,并针对主要因素采取了减小振幅的措施,经验证取得了明显效果,保证了火炮最大射速指标的实现。本研究结果对类似结构的模块药自动装填机构的设计和研制具有一定的借鉴意义。

[1] 张相炎,郑建国,杨军荣.火炮设计理论[M].北京:北京理工大学出版社,2005.

ZHANG Xiang-yan,ZHENG Jian-guo,YANG Jun-rong. Theory of gun design[M]. Beijing:Beijing Institute of Technology Press, 2005. (in Chinese)

[2] 侯保林.大口径自行火炮弹药自动装填系统研究[D].南京:南京理工大学,2003.

HOU Bao-lin. Study on the autoloader for self-propellant howitzer[D]. Nanjing:Nanjing University of Science and Technology, 2003. (in Chinese).

[3] 梁辉,马春茂,潘江峰,等.大口径火炮弹药自动装填系统研发现状和趋势[J].火炮发射与控制学报,2010(3):103-107.

LIANG Hui,MA Chun-mao,PAN Jiang-feng,et al.Current situation and development trend of autoloader in large caliber howitzer[J]. Journal of Gun Launch & Control,2010(3):103-107. (in Chinese)

[4] 韩宏潮,康瑞霞.俄2C-19式152 mm自行加榴炮装填装置设计特点[J].火炮发射与控制学报,2010(4):110-113.

HAN Hong-chao,KANG Rui-xia.The design characteristics of Russian 2C-19 152mm self-propelled gun-howitzer loading device[J]. Journal of Gun Launch & Control,2010(4):110-113. (in Chinese)

[5] 徐诚,王亚明.火炮与自动武器动力学[M].北京:北京理工大学出版社,2006.

XU Cheng,WANG Ya-ping. Dynamics of gun and automatic weapon[M]. Beijing:Beijing Institute of Technology Press, 2006. (in Chinese)