城山煤矿防尘中PLC变频调速系统设计

2013-11-20杨超

杨 超

(鸡西大学,黑龙江 鸡西 158100)

1 设计目的

煤矿开采过程中的每一个环节都会产生粉尘,尤其是综采工作面,采煤机割煤、运输、移架、移溜等各个过程都会有粉尘产生,导致综采工作面的产尘强度及作业环境中粉尘浓度也愈来愈大。综采工作面割煤时的粉尘浓度达3 800~9 000mg/m3,除了危害煤矿安全生产,还会引起作业人员患矽肺等职业病,所以利用PLC变频控制技术不但可以防尘、降尘,还可以排掉大量的有害气体,同时在节约能源上也起到重要作用。

2 系统设计

2.1 防尘方法研究

综采工作面粉尘的防治主要是通过以下三种方法来达到的:一种是开采之前利用注水方式提高煤体的润湿性或采取合理的开采工艺,实现降低煤体产尘的可能性。二是在采煤的时候利用特定的防尘技术控制尘源,使粉尘存在于特定的空间和位置,防止进一步扩散。三是利用相关除尘技术或设备及时地把产生的粉尘过滤或排除掉。这三种方法成为综采工作面防尘技术的三种基本思路,效果也不错,但是还是达不到要求。PLC变频控制技术在防尘应用的主要任务是:给综采工作面提供足够的新鲜空气,满足人员对氧气的需要,冲淡井下有毒有害气体和粉尘,保证安全生产,调节井下气候,创造良好的工作环境。所以系统主要是通过控制风、水流量来防尘、除尘,同时降低瓦斯等有害气体浓度。系统充分保障城山煤矿安全生产,还将保护井下工作矿工的工作环境,降低危害的发生和职业病的发病率。

2.2 防尘系统及吸尘机控制方案

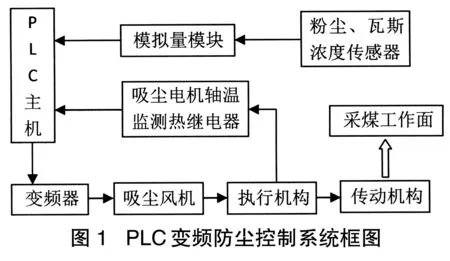

系统主要利用风机进行吸尘,在采煤机割煤时利用雾化器喷雾使水雾与粉尘充分粘合在一起再采用吸尘机进行吸尘,防止粉尘大面积扩散,一并将煤层内瓦斯吸净降低危害程度。吸风机风量的控制利用变频器控制风机转速实现风量的调节,根据粉尘多少确定吸力大小,由PLC控制变频器输出控制风机调节转速起到了节能和提高系统工作效率的作用。控制系统分为离心吸风机启动部分、互锁和过热保护部分等。与其他控制系统相比,PLC变频控制系统具有抗干扰能力强、故障率低、节约能源、可靠性高、维护成本低、线路简单等优势。PLC和变频器与各种传感器协调运用,PLC编程能力强再加上变频器输出频率变化范围大,使得喷雾、吸尘防尘控制系统自动化程度很高,降低工人的劳动强度,进一步加强了实现无人值守的采煤工作面工作技术。为实现城山煤矿防尘系统自动控制系统的要求,设计系统功能有控制系统(有自动/手动控制模式)、状态显示、故障报警等功能;模拟量输入经PID运算,输出模拟量控制变频器;自动控制是当传感器检测到采煤机割煤时有粉尘量超出规定范围时启动喷雾和吸尘机,两组机构同时投入运行工作,利用信号灯提示工作人员系统开始工作;模拟量传感器输入,综采工作面粉尘、瓦斯浓度超过设定上限值时,由指示灯闪烁指示和声音提示报警。当综采工作面粉尘和瓦斯浓度大于设定断电上限值时,将自动切断工作面和吸风机电源,防止粉尘爆炸等危害事故发生;为防止离心吸风机运行时间过长,工作温度过高,在任何状态下,电机连续工作时间超出设定值后PLC将自动切换至另一台备用吸风机投入运行。PLC变频控制系统框图如图1。

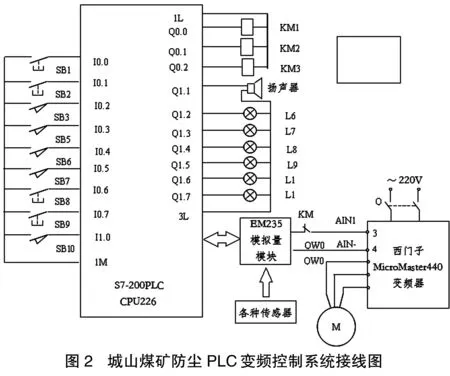

2.3 PLC控制系统设计

按照系统实际情况,PLC选择用户较多的西门子S7-200系列,型号为CPU226的PLC。CPU226装配有集成式2V编码器/负载电源,用于直接连接传感器和编码器。具有400mA输出电流,它也可用作负载电源;2种型号带多种电源和控制电压;内置数字量输入/输出24个输入和16个输出;2个通讯接口。为了接收传感器反馈回来的模拟信号,PLC通过连接2个EM231模拟量输入模块完成,EM231是模拟量到数字量转换器(ADC)的12位读数,其数据格式是左端对齐的。最高有效位是符号位:0表示是正值数据字,对单极性格式,3个连续的0使得ADC计数数值每变化1个单位则数据字的变化是以8为单位变化的。对双极性格式,4个连续的0使得ADC计数数值每变化1个单位,则数据字的变化是以16为单位变化的。粉尘浓度传感器、空气压力传感器、瓦斯浓度传感器、温度传感器采集的模拟信号经过变送器处理后再经过放大,输出0~5V的标准信号,通过扩展的模拟量模块自动完成模/数转换。通过这样的设计就可以完成系统的要求,由于CPU226是40个点的PLC所以还可以为今后扩展其他设备或功能预留I/O点数。综采工作面PLC变频控制系统主要用到了10个输入触点、15个输出触点以及6个传感器模拟量输入,还可以设置6个控制按键、4个开关量输入逻辑传感器。6个控制按键是自动模式控制选择按键、手动模式选择按键、暂停控制按键、报警复位按键以及手动模式下吸风机启停控制按键。城山煤矿防尘PLC变频控制系统接线图如图2。

2.4 变频器

西门子MicroMaster440变频器是全新一代可以广泛应用的多功能标准变频器。它采用高性能的矢量控制技术,提供低速高转矩输出和良好的动态特性,同时具备超强的过载能力,以满足广泛的应用场合。创新的BiCo(内部功能互联)功能有无可比拟的灵活性。

西门子MicroMaster440变频器主要特性:

200V~240V±10%,单相/三相,交流,0.12kW~45kW;

380V~480V±10%,三相,交流,0.37kW~250kW;

矢量控制方式,可构成闭环矢量控制,闭环转矩控制;

高过载能力,内置制动单元;

三组参数切换功能。

2.5 模拟量模块

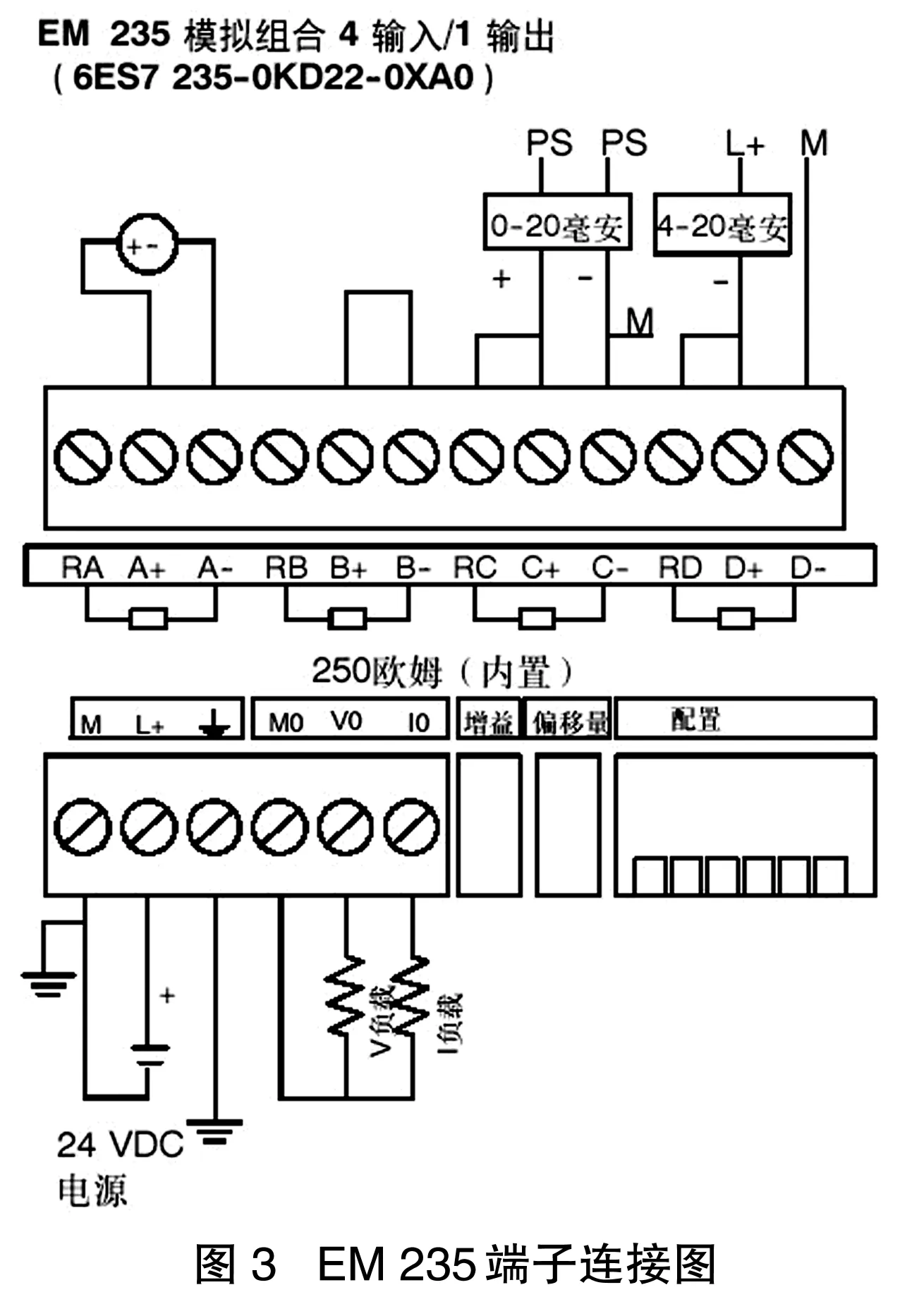

EM235是最常用的模拟量扩展模块,它实现了4路模拟量输入和1路模拟量输出功能。接线端子如图3所示。图3演示了模拟量扩展模块的接线方法,对于电压信号,按正、负极直接接入X+和X-;对于电流信号,将RX和X+短接后接入电流输入信号的“+”端;未连接传感器的通道要将X+和X-短接。对于某一模块,只能将输入端同时设置为一种量程和格式,即相同的输入量程和分辨率。

2.6 系统保护、抗干扰方案

传统交流电控系统可靠性差,其保护、闭锁及监测环节漏洞较大,均采用继电器保护系统并且没有反馈信号,采用开环控制。保护控制由于控制系统相混联,同用一套线路,互相进行干扰造成错误动作。在防尘控制系统中安全的主要环节设置温度、转速过快报警及过载、堵转等安全保护措施,增加监测控制环节,对吸风机的运行状态及故障来源进行实时监测,使防尘安全大幅度提高。为了保证煤矿安全生产,在PLC变频防尘控制系统设计上采用了隔离、滤波、屏蔽、接地等抗干扰保护环节。

3 软件设计

PLC变频控制防尘系统梯形图(即程序)设计采用有顺序控制结构外,还进行了随机事件发生时选择控制。设定由粉尘含量传感器检测浓度值为D0mg/m3,瓦斯浓度传感器检测的瓦斯浓度值为D1,程序可以设定粉尘颗粒上限值为D01和D02,瓦斯浓度上限值为D11和D12。当粉尘含量传感器检测浓度值超过D01低于D02或是瓦斯浓度传感器检测的瓦斯浓度值超过D11低于D12时防尘系统启动吸风机和喷雾器。当粉尘含量传感器检测浓度值超过D02或是瓦斯浓度传感器检测的瓦斯浓度值超过D12时防尘系统启动吸风机和喷雾器,并发出声光报警提示,通知工作人员综采工作面中的粉尘浓度或是瓦斯浓度超标将引起爆炸等事故危险。粉尘浓度还可以根据用户需求多设定几个数值进行比较,比如目前浓度对人体有轻度危害、高度危害、将会引起爆炸危害等临界值,通过PLC控制变频器输出不同频率控制吸风机快速排出粉尘,并同时发出不同的声光提示。程序启动时按下启动键后,首先检测控制系统是否进入到手动控制模式,如果是则启动手动控制操作,否则就进入到自动控制模式进行正常工作;然后读取工作面内各个传感器的反馈值,由PLC进行处理判断系统的工作状态。

4 总结

防尘控制系统利用可编程序控制器、变频器控制技术应用于综采工作面防尘工作中,使得防尘控制系统中的吸风机的整体特性和工作效率得到大幅度提升,解决了传统防尘控制系统存在的安全隐患和抗干扰能力弱、功耗高、效率低等问题。防尘控制系统结合成为一个有机的整体,保证了安全可靠的工作,并达到预期的控制效果,不但使控制性能得到极大的提高,也降低了系统的能耗,具有良好的工业应用前景。因此,该PLC变频防尘控制系统的研究与应用具有较强的应用价值。

参考文献:

[1]庞科旺.PLC、变频器与电气控制[M].北京:中国电力出版社,2012.

[2]姜永华.PLC与变频器控制系统设计与调试[M].北京:北京大学出版社,2011.

[3]姚福来.变频器、PLC及组态软件实用技术速成教程[M].北京:机械工业出版社,2010.

[4]中国标准出版社第二编辑室.煤矿安全标准汇编[G].北京:中国标准出版社,2011.