白岩选煤厂中煤泥水事故原因及处理方案

2013-11-20付银香

付银香

(煤炭科学研究总院唐山研究院,河北 唐山063012)

1 概述

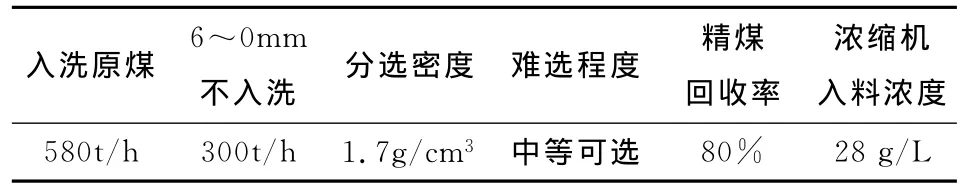

重庆松藻白岩选煤厂为年处理能力为300万t的大型群矿型选煤厂,小时处理原煤568.18t,日处理原煤9090.91t。选煤厂主要入洗松藻煤电集团石豪、逢春煤矿矿井原煤,原煤为高灰、高硫、中发热量的三号无烟煤。根据煤质特征选用的选煤工艺为:+50mm原煤以上的采用动筛排矸,50~6mm原煤采用重介分选,6mm以下原煤的直接作为电煤产品,粗煤泥采用浓缩旋流器组、振动弧形筛、煤泥离心机回收,煤泥水采用浓缩压滤,全厂实现洗水闭路循环。

设计引用两台国外先进设备——曲张筛,实现6mm原煤分级筛分,6mm以下的原煤直接作为电煤产品,从设备上减轻了煤泥水系统的负荷量。设计选用两台20m直径高效的生产浓缩机、五台KX350/2000的快开压滤机、一台20m直径的事故浓缩机处理煤泥,选型充足。

2 事故现象

在调试及试生产过程中,出现三台浓缩机全部依次压耙、系统煤泥水处理难度较大;压滤机入料浓度低,最低只有70g/L;压滤效果不好,压榨一板需要时间为2h,压榨时间过长;浓缩机内煤泥经检测发现,+0.5mm颗粒占15%以上等现象。

3 事故原因分析

针对事故现象,并经过设计人员跟踪几个班次的生产情况观察,发现原因如下:

1)采用6mm原煤分级筛时,由于重庆地区雨水较多,而原煤有成团特性,小于6mm原煤粘结成团后直径大于6mm,导致细颗粒不能经过原煤分级筛筛出,洗选系统将进入大量煤泥。

2)重介分选的精煤脱介筛18mm分级段筛下溜槽安装错误,分级段筛板差150mm距离未安装到位,筛下物料进入稀介段溜槽,以致浓缩旋流器组入料出现过大颗粒,1mm以上颗粒含量较多,并且最大颗粒达10mm以上。

3)粗煤泥回收系统中,浓缩旋流器组岗位工人生产过程中巡逻不到位,未发现旋流器组底流口堵塞,有一台或两台堵塞未引起重视,仍然继续生产,造成底流口不出料,所有入料经溢流至浓缩机,系统出现跑粗,浓缩机中进入大颗粒。

4)浓缩机絮凝剂操作工人加药方法和加药量不当,生产调试过程中不洗煤也在加药,加药时间长且加药量大,并且药剂制拌时混合不均;聚丙烯酰胺在加入浓缩机时,不是成线状均匀加入,而是大股大股的成块成球加入,造成煤泥在底部凝结成块,流动性减弱;浓缩机耙架转动时,仅带入少量煤泥入底流口,从而底流浓度低,随着生产时间加长浓缩机中煤泥处理不及时造成压耙。

5)原煤中矸石易泥化,聚丙烯酰胺相对于泥的凝聚效果不佳,现场没有添加凝聚剂如氯化铝、硫酸铝钾等。操作工人发现循环水浑浊时,大量加入聚丙烯酰,造成煤泥沉淀成块,泥依然成絮状漂浮于表面。

6)中心传动20m直径高效浓缩机中心处底流口相对大直径浓缩机小。中心入料时,浓缩机中心管处堆积煤泥至锅形底口,特别在跑粗情况下,粗颗粒直接沉淀至锅底部分,越集越高,以致锅底堵塞,大量煤泥无法刮进底流口。

7)五台压滤机故障率过高:压滤机压榨的同时在进料,并且没有使用反吹,造成压榨时间过长,压滤机中心管堵塞。而压滤机自动卸料时,拉板数量不能调节,卸料速度过快,造成机下漏斗堵塞、煤泥压刮板输送机、煤泥破碎机堵塞等一连串事故,特别是入洗原煤加大时,小时处理原煤600t时只有两台甚至一台压滤机在工作,压滤机处理煤泥不及时。

8)原煤-6mm以下原煤含量大,占全样的64%。当原煤粘性大,且水分大于10%时,原煤曲张筛筛分效率明显降低。情况严重时,曲张筛只能筛下60~70t原煤,系统进入的煤泥量增大,而生产过程中只使用一台浓缩机,当一台压耙时再使用另外一台,以致三台浓缩机依次压耙。

4 事故处理方案

重庆松藻白岩选煤厂出现浓缩机压耙,煤泥水系统处理不及时,制定的处理方案如下:

图1 浓缩机事故图

图2 浓缩机底部积累煤泥图

1)加强絮凝剂添加的管理:①添加絮凝剂的操作工人加药时,及时和调度保持联系,保证不洗煤时不加药。②加药量的管理:加药量和入料浓度结合,药剂浓度在1~3g/L之间调节,药剂量在1.5~3m3/h之间调节。入料浓度过低时,将工频选变频,降低频率,降低加药速度。③制药要搅拌均匀,一般搅拌时间为30~40min。④增加凝聚剂的添加,添加硫酸铝钾。

2)加强浓缩机的管理:①发现浓缩机压力在4MPa靶架没有提高时,及时联系集控室,此时不再往浓缩机入料。②浓缩机中有煤泥时不能停机,在检修班时也要将压滤打起。若需停机检修,必须将浓缩机液压系统压力降至0.8MPa以下方可停机。③耙架提起煤泥量大时及时调整转速,由10min/r调至5min/r。④每次提耙时间通过延时。继电器控制在3~5s,此时间内耙架会提起150~200mm。⑤控制降耙速度:150~200mm的距离,通过液压系统中的单向节流阀控制其在25~30min降至正常工作位,防止降耙速度过快。⑥生产过程中,同时使用两台浓缩机。

3)提高压滤机的入料浓度:①修改浓缩机和搅拌桶间的关联设定,降低浓缩机底流泵的开机频率或者将浓缩机底流泵的出口阀门关小,降低泵的抽出流量,让浓缩机底流细水长流,增加煤泥的沉淀时间。②底流泵操作司机和浓缩机操作司机结合,浓缩机压力达2.5MPa时,开底流泵。③当发现压滤机入料浓度低而浓缩机压力高时,使用高压风管,冲吹浓缩机中心管处,将沉淀在中心管处的煤泥吹散开来。

4)加强压滤机的管理:将压滤机反吹风开启,防止中心管堵塞,同时降低压榨时间,达到每台每小时卸两板料;改造煤泥破碎机卸料溜槽和输送机机头溜槽,避免煤泥破碎机卸料堵塞、输送机机头堵塞,加强煤泥输送通畅,从而保证压滤机卸料通畅。

5)治理跑粗,治理浓缩池中粗颗粒过多:①将精煤脱介筛的分级段溜槽加宽加高,杜绝18~0.75mm的颗粒通过稀介段进入磁尾桶。②浓缩旋流器组操作工人勤巡逻,发现其中某台旋流器组堵塞时,要及时关掉此台阀门,或者和集控室联系,换另外一组旋流器组,并经常检查溢流是否含有粗颗粒。③浓缩旋流器组的分级粒度在0.3mm,观察旋流器组的入料压力,压力保持在0.1~0.13MPa。④日生产检查中,加强煤泥振动弧形筛的检查,振动弧形筛的筛缝为0.35mm,发现筛板磨损,或者筛下+0.35mm含量较多时,及时更换筛板。

6)治理跑介:①集控室观察主洗系统入煤量,根据煤量调整喷水,按规范要求,脱泥后脱介筛的吨煤喷水量在每吨煤0.5~1.0m3/t。②降低喷嘴高度至离筛板100~150mm,同时调整喷嘴使喷水喷在脱介筛的筛槛处。③加强中煤脱介筛筛前溜槽的管理,避免筛前物料进入筛下溜槽,避免磁选机入料堵塞。

7)加强全厂管理,某个环节出现问题及时整改,减少恶性循环。岗位工人培训上岗,提高操作工人的主观能动性。

5 处理效果

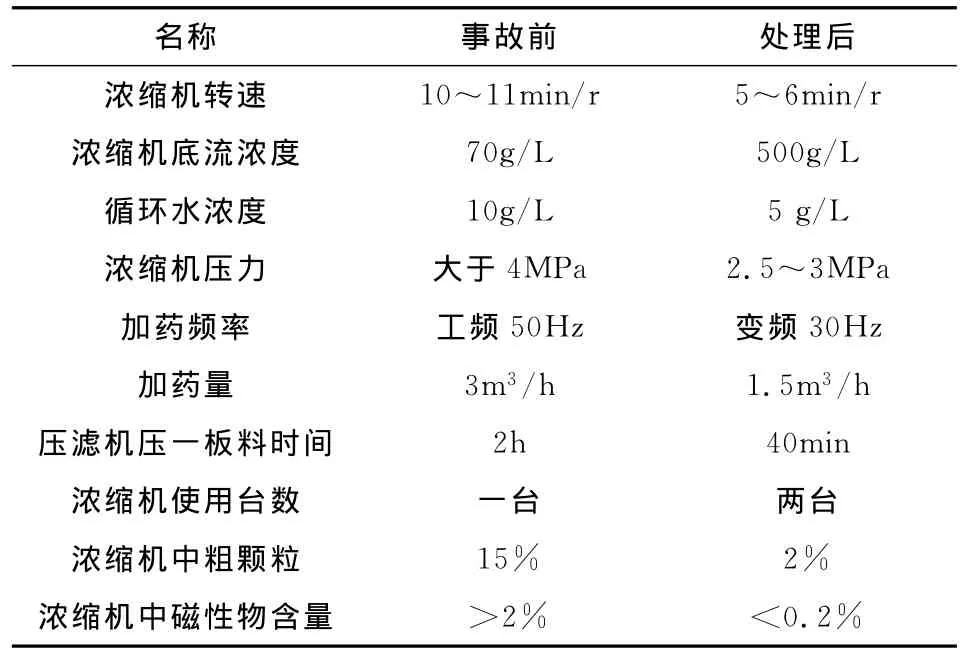

通过采取有效的处理方案,系统杜绝了跑粗,降低了介耗,并且浓缩机的底流浓度从事故前的70g/L增大至500g/L,有时高达600g/L。压滤机从事故前的2h压榨一板料调节至40min压榨一板料。浓缩机循环水也由浑浊变为澄清,循环水浓度小于5g/L。煤泥压滤破碎后上仓输送通畅,高压风冲吹底流口效果也非常明显。煤泥水系统在之后的生产过程中,也一直处于稳定状态。

表1 事故处理前后参数表

表2 全厂入洗参数表

6 结语

选煤厂生产中,煤泥水系统处理是一直是大家备受关注也重点考虑的环节。为实现选煤厂洁净煤生产以及洗水闭路循环,减少环境污染,在煤炭洗选加工中满足环境保护的要求,煤泥水系统处理至关重要。重庆松藻白岩选煤厂生产调试过程中出现的煤泥水现象,就说明了这一点。煤泥水处理不及时,不但会造成环境污染,还会耽误整个生产系统的生产。因此,充分了解选煤厂煤质特性,选择先进充足的煤泥水处理设备,加强洗煤生产系统中煤泥水的管理,是选煤厂煤泥水处理的灵魂。