V法铸造工艺创新实践

2013-11-20叶升平

徐 奇,颜 炫,叶升平

(华中科技大学材料成型与模具技术国家重点实验室,湖北武汉 430000)

V法铸造是一种物理造型法。其基本原理是在特制的真空抽气砂箱内,填入无水无粘黏剂的干砂,稍加微震紧实,然后对造型面和砂箱背面覆有塑料薄膜的砂型抽真空,利用砂箱内外的压力差使铸型成型。由于其不使用黏结剂,落砂方便,使造型材料的耗量降到最低限度,减少了废砂,改善生产条件,极大的提高了铸件表面质量和尺寸精度[1]。尽管V法铸造近年来取得了迅速的发展,但也遇到了很多新的问题。

1)由于受到薄膜拉伸的限制,V法很难铸造形状复杂的小型铸件,其在中小型铸件的生产应用受到制约。

2)受真空造型的限制,如果不能做到造完型后立即浇注,需长时间的抽真空,耗能大。尤其对于利用晚间电力峰谷熔炼浇注的企业,V法成本更是难以控制[2]。

3)生产现场粉尘多。由于V法所用干砂很细,一般为100目以上石英砂,在车间空气中会弥漫很多粉尘,SiO2含量高,造成作业环境差。

4)V法工装及生产线的发展缓慢制约着V法工艺的发展。相比较DISA线、消失模生产线等其他工艺,目前V法铸造生产线自动化程度不高,国内大型生产线需引进国外进口,工装设备存在一些瑕疵,造成生产效率过低,不能充分体现V法铸造的优势[3]。

上述问题大大的限制了V法铸造技术的发展,单一的V法铸造工艺很难解决所有这些问题,需要考虑与其它工艺的复合应用,由此引申出新的工艺。本文针对上述问题,同时在造型工艺以及设备制造方面,提出了一些工艺创新思维,并通过实验进行了尝试。

1 垂直分型工艺

目前,国内V法铸造企业所采用的V法铸造工艺,普遍为水平分型造型工艺。受到V法铸造工艺中薄膜覆模造型的限制,该分型工艺只能进行两箱水平分型造型,无法运用普通砂型铸造的多箱叠加的水平分型造型工艺。因此,企业通过V法铸造工艺生产的铸件往往是能实现两箱分型的简单结构铸件,而部分结构相对复杂的铸件则通过采用设置树脂砂砂芯进行实际生产。

鉴于国内铸造企业进行V法铸造工艺生产过程中受到两箱水平分型造型工艺的限制,提出垂直分型的工艺概念并进行相关工艺实验。以垂直分型的方式改变V法铸造的工艺设计思路,扩大V法铸造工艺适用范围,进而推广新工艺在实际生产中的应用。

1.1 工艺设计及实验

垂直分型工艺设计两个部分:垂直造型工艺部分和垂直浇注工艺部分。

1)在原有水平分型造型工艺的基础上,从垂直浇注部分优先入手,完成平做立浇工艺试验。平做立浇实验以平板字模为对象进行实验,观察复杂造型面在垂直浇注工艺中的浇注充填质量,判断V法铸造垂直分型工艺的浇注工艺能否实现。

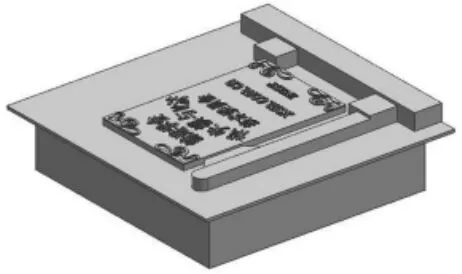

平做立浇工艺设计方案:在水平造型工艺基础上对砂箱及造型模具进行修改。从垂直浇注过程考虑,砂箱要满足水平造型及垂直浇注过程,则平做立浇用砂箱在普通水分分型砂箱的基础上在其中一侧壁开设浇注入口,同时保证砂箱箱体为空腔结构以满足V法铸造对砂箱的要求。设计出的平做立浇工艺用砂箱如图1所示。

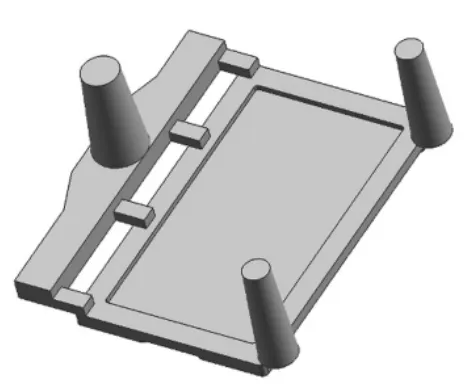

对应平做立浇工艺用砂箱的设计方案,对造型模具进行配套修改,使砂箱的放置能与造型模具相配合。砂箱的放置面与模具造型面贴合以保证填砂造型过程顺利完成,不会因砂箱与模具造型面的间隙是加入的干砂从中漏出而使制作的砂型存在缺陷。结合砂箱结构设计出的平做立浇的模具如图2所示。

图1 平做立浇工艺用砂箱示意图

图2 平做立浇模具示意图

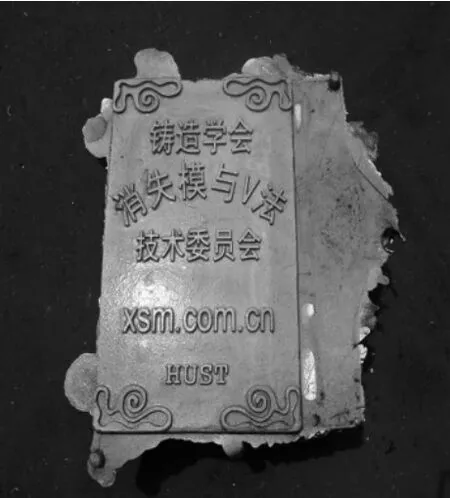

依据设计方案对模具及砂箱进行加工制作,考虑到通常铸件的分型面在铸件的中间部位,将模具设计为双面带有字模的板件。制作好的模具及砂箱按照V法铸造工艺进行砂型制作,制作完成的砂型通过水平合箱锁紧后竖直放置,使分型面与水平垂直。达到金属液的浇注温度后,将金属液从顶部的浇口浇注。浇铸完成后,待铸件冷却成型取出铸件进行观察,判断平做立浇工艺对铸件两复杂表面侧壁的成型质量。浇铸完成的铸件两个字模表面如图3所示。浇铸得到的铸件其复杂字体表面成型良好、表面粗糙度小,铸件整体质量良好。平做立浇工艺实验证明V法可以实现垂直浇注工艺。

图3 平做立浇铸件两侧字模表面

2)在初步完成平做立浇工艺实验的基础上,判断出其垂直浇注工艺部分能顺利实现,进行V法铸造的垂直造型工艺部分。同样考虑到通常铸件的分型面为铸件的中间平面,对垂直造型工艺提出双面造型工艺。该工艺思想的提出不仅完成垂直造型工艺特点,同时能通过对双面造型工艺的运用解决V法铸造生产效率的瓶颈问题。

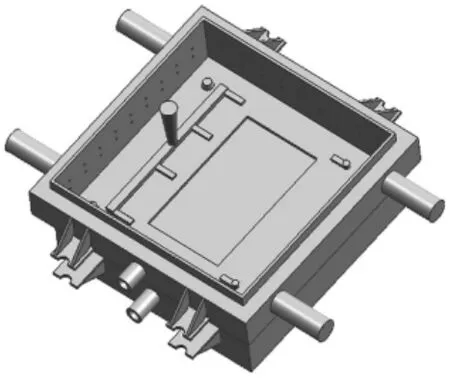

垂直造型工艺设计方案:参考平做立浇工艺方案,同为垂直浇注工艺过程,故浇注系统的排布与铸件为同一造型面。但由于垂直造型工艺的填砂口与浇注系统的浇注入口为同一方向,因此实际砂箱与模具造型面的贴合方式与平做立浇不相同,垂直造型工艺无需将砂箱与模具造型面开口贴合起来,相反该开口作为填砂入口。垂直造型工艺的模具造型面与普通砂型垂直造型工艺的模具造型面相似,结合V法铸造工艺特点,设计出的垂直造型工艺模具如图4所示。

考虑到双面造型的要求,砂箱竖直放置时的两侧壁作为造型面需设为开口面。结合设计的垂直造型工艺模具,双面造型要求下,砂箱在两侧造型模具之间且造型时砂箱被两侧的造型模具合住的特点,砂箱设计为U型结构,同时砂箱为空腔结构以满足V法铸造对砂箱的要求。设计出的垂直造型砂箱如图5所示。

依照设计方案加工制作出模具及砂箱,按照V法铸造工艺过程进行垂直造型工艺实验。配合垂直造型工艺,将V法铸造工艺中的薄膜烘烤方式调整为立式烘烤薄膜。完成烘烤的薄膜直接贴合到造型模具表面完成覆模造型过程,砂箱与两侧已覆膜的模具合住并锁紧进行填砂造型。制作好的带有双面型腔的砂型合箱锁紧,从顶部的浇注入口浇入金属液,待铸件冷却型后取出铸件观察铸件表面质量。垂直造型得到的砂型如图6所示,浇铸得到的铸件如图7所示。垂直造型工艺制作的砂型能满足V法铸造的要求,其浇铸得到的铸件表面成型性好,铸件表面光洁度高,切开铸件厚大部位无缩孔、缩松等铸造缺陷。表明垂直造型工艺可以做为V法铸造造型工艺的新选择。考虑双面造型的特点及双面型腔的要求,对浇注后的砂型的外侧表面进行硬度测定,其砂型硬度HB S≥75,表面其砂型可进行连续浇注,不会出现塌型的现象。

图4 垂直造型工艺用模具

图5 垂直造型工艺用砂箱

图6 垂直造型工艺得到的砂型

图7 浇注后得到的铸件

1.2 实验小结

通过垂直分型工艺的造型工艺部分和浇注工艺部分的实验,可以看到垂直分型工艺能完成,从最开始的薄膜烘烤造型到最后的铸件成品的整个V法铸造工艺过程。通过该工艺得到的铸件质量与普通V法铸造工艺相比没有差别,因此,该工艺可以作为新的V法铸造工艺用于生产。

同时对于垂直分型工艺提出的双面造型工艺,浇注后的外侧砂型硬度能满足浇注要求,垂直分型双面造型工艺能使V法铸造实现类似D I SA垂直分型无箱射压造型线的连续生产线,可以有效提高V法铸造生产效率,极大的提高V法铸造在实际生产中的投入产出比,无疑可以进一步推广V法铸造技术在铸造企业中的应用。

2 一种基于V法铸造的潮模砂造型新工艺

V法铸造所用的型砂,不含水分和黏土,一般不添加任何化学材料[5]。所用砂粒通常为棱角形或圆形。由于没有添加黏结剂和附加物,砂粒间的透气性很好,在接入真空负压后,铸型很容易紧实。同时干砂的目数一般在100目以上,砂粒很细,填充性好可提高砂型的强度,并且可使铸件获得较高的表面光洁度[6]。

潮模砂又称湿型黏土砂,在铸造生产中其铸造用硅砂用膨润土做黏结剂再加水及其他添加剂混匀,即可用于造型制芯。基本特点是砂型无需烘干,不存在硬化过程,其本身具有一定的黏性,透气性较差。潮模砂是目前最主要铸造生产工艺之一。潮模砂造型技术具有以下特点:

1)石英砂和粘土砂等原料来源广泛,价格低廉。

2)制配简单,操作工艺简单。

3)同V法用干砂一样,型砂可回收,经铸造后型砂质量下降甚微,易补偿解决。

4)由于砂型强度高,透气性好,故能生产高质量铸件。

为了解决导言所述V法铸造过程中的问题,设想用潮模砂取代干砂应用于V法铸造中去进行造型,并通过对铸型强度的测量和浇注结果的观察探讨工艺的可行性。

2.1 试验方法

试验所采用的造型材料潮模砂是由原砂,膨润土,及水按一定配比组成的。考虑到V法铸造的特点,所用的潮模砂所含水分应小于一般砂型铸造所用潮模砂含水量。过量的水会导致型砂透气性不好,影响抽真空效果,同时过量的水会降低湿压强度。要求型砂即要有一定的粘性又要保证一定的透气性以便于抽真空。

实验所用铸件为一小平板字模,尺寸为300 mm×186 mm×13 mm,材质为铝合金。表面有一些字体,要求浇注出的铸件表面字体清晰,光洁良好,无铸造缺陷。实验设计出的抽气砂箱如图8所示,浇注系统如图9所示。

实验所用的装备烤膜架,模具,砂箱均为普通V法铸造装备。考虑到潮模砂的透气性不如干砂,在砂箱的设计上,尽量采用管式抽气砂箱或者金属软管抽气砂箱,以加大抽气量从而增强铸型的强度。为了充分利用潮模砂所具有的粘性,达到与干砂优势互补,试图在造完型之后,拔掉真空系统,观察砂型的完整程度,看是否在潮模砂本身的粘结作用下砂型不溃散。6 h~8 h后再接上真空系统观察薄膜的吸附情况并测量铸型的强度,再浇注。

图8 实验砂箱和模具

图9 浇注系统设计

实验主要流程为:

覆膜;所覆薄膜为V法铸造常用EVA薄膜。

潮模砂造型;面砂应尽量选取较细的潮模砂。造完型后硬度78 HBS,略低于使用干砂的硬度,但铸型保持完好,浇注不会出现塌箱现象,如图10.

卸掉真空;薄膜有脱落,砂型变软,但整体形状保持完好,节点和倒角处没有砂粒脱落现象,如图11.

图10 潮模砂造型

图11 卸掉真空后的砂型

重新接上真空浇注;薄膜重新吸附紧实,铸型硬度回升至75 HB S以上。浇注温度为730℃~750℃.

浇注结果如图12所示,表面精度高,少无粘砂现象,表面字体轮廓清晰。基本达到了V法铸造的效果。图13为切除浇冒口经喷砂处理后的效果。

2.2 结果与讨论

通过对实验所浇注出的铸件的外观和质量分析,将潮模砂应用于V法铸造上造型是完全可行的工艺,如果能够得到应用与推广,会发挥巨大的优势。该铸造工艺的优势所在:

1)适用于形状较为精密的中小铸件。由于潮模砂本身具有一定的粘性,在铸造外观形状较为精密的中小铸件时,砂粒很难完全附着于精细凹陷部位,或者起模困难容易破坏铸型。采用V法铸造技术,通过真空负压和薄膜的作用,可以对一些精密的铸件造型。并且在脱模时利用真空系统的切换,使得起模方便精确,拔模斜度小(一般0~1°)。

图12 浇注完毕的铸件

图13 喷砂处理的铸件

2)造完型后拔掉真空,浇注时再抽真空,节约成本,减少能源消耗。通常工厂考虑到电费价格,都是白天造完型以后,晚上浇注。V法铸造需要不间断保持抽真空,这样在等待浇注的过程中会耗掉大量的电能,增加生产成本。采用潮模砂以后,通过实验观测到在造完型以后即使卸掉真空系统,砂型并不溃散,基本保持完好。待浇注时再连通真空泵,砂型重新紧实,型腔基本少无影响。这样就在生产过程中达到了节能减排。

3)普通V法铸造所用干砂目数较高,砂粒很细,造成在造型特别是落砂过程中空气中弥漫着大量的灰尘,一方面污染空气,另一方面恶化工作条件。采用潮模砂代替干砂,由于潮模砂具有的粘性,可以大大减少空气中的粉尘。

4)有利于生产设备自动化。V法铸造过程中,由于需要保持抽真空,砂箱和模具都用管道连接真空泵。使得生产现场遍布大量的管道,形成一根根“辫子”,在流水线容易打结。这一直制约着V法自动化生产线的发展。如果用潮模砂造型,可以在造型完毕后拔掉真空管,便于设计生产线,有利于生产效率的提高。

[1]谢一华,谢田,章舟.V法铸造生产及应用实例[M].北京:化学工业出版社,2009.

[2]叶升平,刘德汉.国内外V法铸造技术的发展现状与问题[J].特种铸造及有色合金,2009,29(2):158-161.

[3]Clegg AJ.The V-Process review and current status[J].FoundryOurnal.1995,158(3):472-486

[4]崔明胜,陈志对,程和法.我国V-E P C铸造技术发展进程中的问题探讨[J].铸造设备研究,1997(6):33-35.

[5]谷子林.水份对潮模砂的影响[J].河北机械,1993(3):35-36.

[6]Herman-Sinto V-Process Company.V-Process Technical KnowHow Book[M].North American,1977.

[7]解明国,牛德良,汪大新.干砂粒度、粒度分布、紧实率和真空度对 V法造型的影响[J].铸造,2004.12:1053-1054.