基于铸造CAE的弹簧座铸件熔模铸造工艺研究

2013-11-20闫庆斌王月琴

闫庆斌,王月琴

(山西机电职业技术学院,山西长治 046011)

铸造过程计算机数值模拟的目的就是要通过对铸件充型凝固过程的数值计算,分析工艺参数对工艺实施结果的影响,从而对铸造工艺师所设计的工艺进行验证和优化,以获得健全的铸件[1-2]。利用华铸CAE软件,对某企业弹簧座铸件进行凝固过程数值模拟,从两种工艺方案中选出一个最优方案,对实际生产提供了科学依据。

1 铸件结构及工艺特点分析

1.1 铸件结构特点

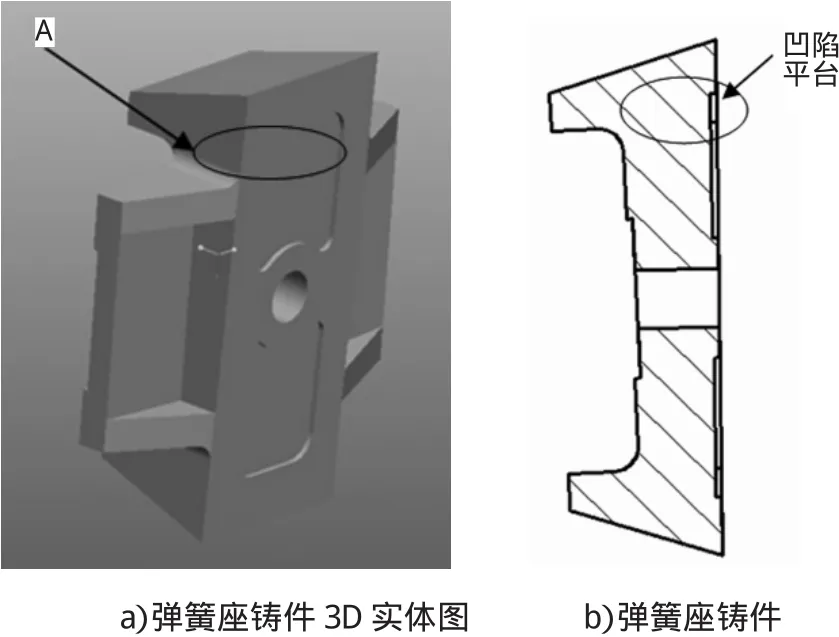

某精密铸造厂生产的弹簧座铸件,轮廓尺寸:180 mm×160 mm×60 mm,其结构如图1所示。该铸件结构不太复杂,整体壁厚比较均匀,但尺寸精度要求较高,除铸件一底面需机加工外,其余尺寸均不再机加工,故采用熔模铸造保证零件要求的尺寸精度。本产品对其内部质量要求较高,要抽样进行磁粉探伤和X光检查。

1.2 铸件工艺性分析

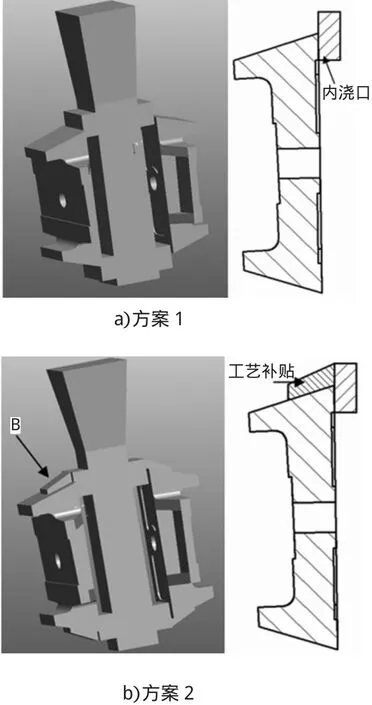

初步分析该铸件不存在分散的热节,仅有图1 a)所示A部位是孤立的热节,所以,在设计浇注系统的时候,内浇口就应设置在此处,以利于浇注系统对其补缩,实现铸件的顺序凝固,但实际情况是此处有一凹陷的平台,如图1 b)图所示,如果内浇口在此开设,将为铸件后续的机械加工带来很多不便,所以,最终内浇口的位置开设在图2 a)工艺方案1所示位置。图2 b)工艺方案2是在内浇口上方增加了工艺补贴B.

图1 弹簧座铸件

2 模拟过程及结果分析

2.1 网格剖分及主要工艺参数

图2 铸件工艺方案

在进行铸件的凝固传热过程计算之前,首先要对铸件及浇冒口系统进行网格剖分。本文采用华铸CAE/InterCAST均匀网格剖分,网格大小2.5 mm,工艺方案1网格数为950280。工艺方案2网格总数为950460。

主要工艺参数[3]:

1)零件材料:美国一般工程用钢ASTMA27450-240,对应于国内钢铁材料为ZG 230-450:液相线温度:1516℃,固相线温度:1400℃;

2)型壳材料:水玻璃涂料+石英砂,共6层,型壳厚度8 mm;

3)硬化剂:氯化铵溶液;

4)工艺参数:出炉温度:1600℃~1620℃,浇注温度:1530℃~1550℃,浇注时间:10 s~12 s,工艺出品率:43%;

5)型壳温度:800℃.

2.2 模拟结果及分析

采用华铸CAE纯凝固传热计算方法进行工艺优化,基于“瞬间充型,初温均布”的假设。

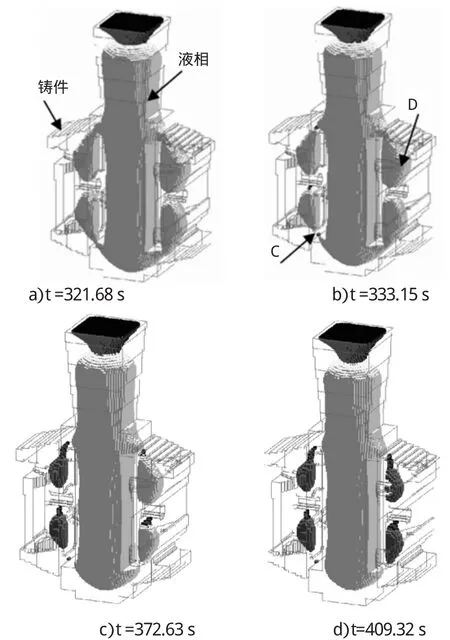

1)方案1模拟结果及分析

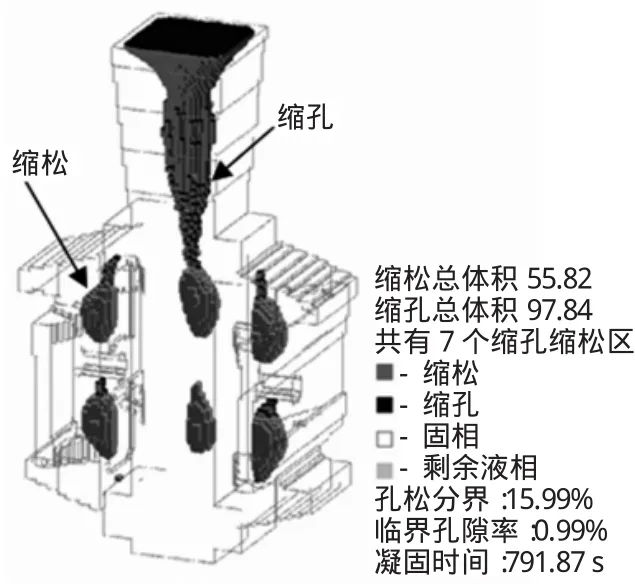

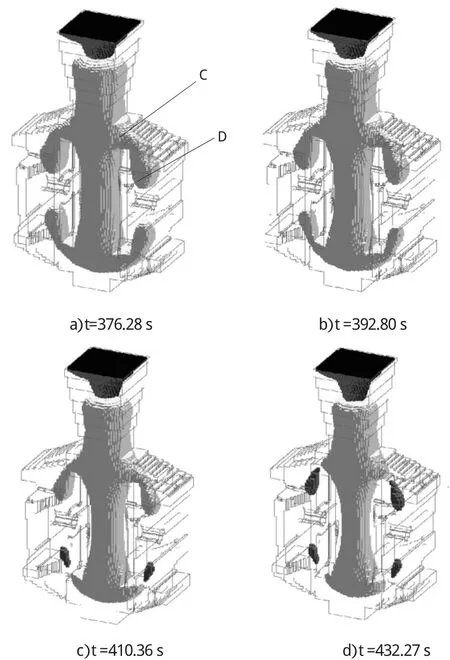

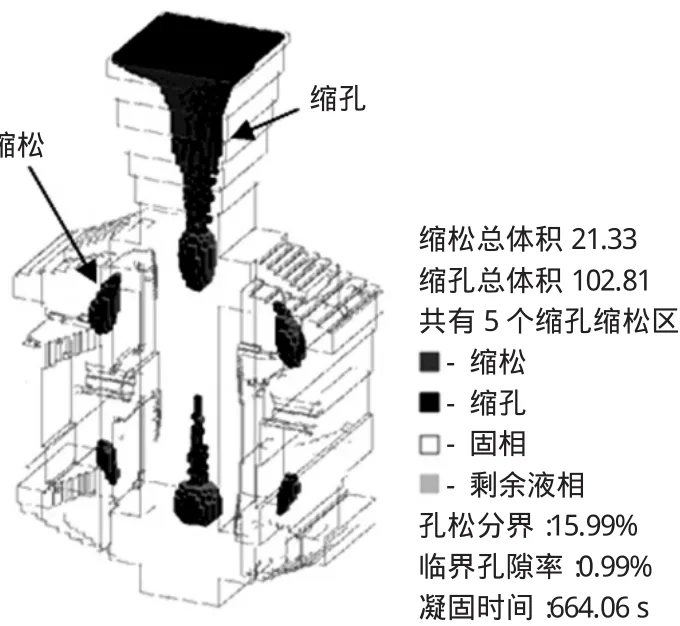

从图3 b)(图中透明不着色的线框轮廓表示已凝固的铸件及浇注系统,灰色实体表示液相)中可以看到,与内浇口连接的铸件C部位在时间t=333.15 s时,已经开始凝固,而铸件壁厚较大的D部位还有液相存在,这样在铸件内部形成孤立液相区,浇注系统本身不能对铸件D部位处进行有效补缩。从图4方案1的缩孔缩松分布图可以看到,在铸件的D部位有缩孔、缩松缺陷产生。在实际生产中,也验证了该模拟结果。在试铸的20件样品中,有一半以上铸件A部位产生缩孔缺陷,几乎全部铸件有缩松缺陷。

图3 方案1凝固模拟过程

图4 方案1缩孔缩松分布

通过分析铸件本身结构和上述模拟结果可知,铸件D部位是铸件的热节部位,而铸件与内浇口接触C部位先于铸件的热节D部位凝固,热节部位的补缩通道被阻断。所以,铸件在该部位容易产生缩孔、缩松缺陷。为了避免铸件此类缺陷的产生,解决方案有两种[5,6]:一种是加快铸件热节D部位的凝固时间,使该部位先于铸件C部位凝固;另一种是强化补缩通道,为铸件A部位的凝固提供充足的补缩液。其实,两种方案都是为了使铸件实现顺序凝固,即远离补缩组元的铸件部分先凝固,然后是与补缩组元接近的部位凝固,最后是补缩组元凝固。本文按第二种解决方案改进工艺,改进工艺方案如图2 b)所示,内浇口大小不变,加大内浇口与铸件的接触面积,同时增加工艺补贴B。

2)方案2模拟结果及分析

改进后的工艺方案2模拟结果如图5所示,可以看到原来铸件内浇口附近C部位并未先于铸件热节D部位凝固,铸件热节D部位的补缩通道未被阻断,该部位可以从浇注系统(即补缩组元)得到补缩,铸件凝固过程实现顺序凝固原则。工艺方案2缩孔缩松分布如图6所示。比较两套工艺方案的缩孔缩松分布图可以看到,方案2缩松体积明显减少,缩孔消失,缩孔全部转移到直浇道上。

图5 方案2凝固模拟过程

3 生产验证

按最终确定的工艺方案2组装好的蜡模组树如图7所示,每个蜡模组焊两个铸件;实际生产弹簧座铸件如图8所示。经过铸件外观尺寸和X光检测等项目的检查,铸件质量符合客户要求。

图6 方案2缩孔缩松分布

图7 蜡模组树

图8 实际生产铸件

4 结 论

1)通过改进工艺方案,增加工艺补贴,强化浇注系统的补缩能力,使铸件凝固过程实现顺序凝固,避免铸件出现缺陷。

2)应用铸造CAE软件对弹簧座铸件进行凝固过程模拟,可以直观地观察铸件的整个凝固过程、预测缺陷的产生,进而改进工艺方案。与传统铸造的“试错法”相比,即缩短了产品生产周期,又节约了生产成本。

3)按最终确定的工艺方案2组织生产,获得满足客户要求的合格铸件。

[1]周建新,刘瑞祥,陈立亮,等.铸造CAE技术在熔模铸造中的应用[J].中国铸造装备与技术,2004(4):18-20.

[2]侯华,毛红奎,张国伟.铸造过程的计算机模拟[M].北京:国防工业出版社,2008.

[3]中国铸造协会.熔模铸造手册[M].北京:机械工业出版社,2000.

[4]华中科技大学.华铸CAE用户手册[M].武汉:华中科技大学出版社,2009.

[5]许云祥.设计合理的浇注方案以保证充填和补缩[J].特种铸造及有色合金,2003(4):50-54

[6]章舟.熔模精密铸造技术问答[M].北京:化学工业出版社,2007.