磷/硅复合整理剂对真丝织物阻燃整理的性能研究

2013-11-17关晋平朱云朋陈国强

关晋平,朱云朋,陈国强

(1.苏州大学纺织与服装工程学院,江苏苏州215006;2.现代丝绸国家工程实验室,江苏苏州215123)

由纺织品引起的火灾占年度总火灾数的50%,对其进行阻燃处理发达国家已立法要求[1]。丝绸这种天然纺织品以其独特的光泽、保健性和丰富的文化内涵闻名于世。丝绸产品目前广泛用于床上用品、室内软装。这些材料均要求具有不同程度的阻燃性能。

磷系阻燃剂是目前纺织品使用的主要阻燃剂,然而磷系阻燃剂也有其缺点,施加后纺织品发烟量较大,烟的主要成分是一氧化碳[2],这对火灾过程中的逃生和施救是极为不利的。本研究采用磷阻燃剂与含硅化合物复配对真丝进行整理,以期降低真丝燃烧时的一氧化碳生成量,除阻燃性能外,还探讨了阻燃后真丝织物的物理机械性能。

1 实验

1.1 材料和仪器

材料:11206脱胶真丝电力纺,平方米质量43g/m2(苏州华思集团);二甲基-2-甲基丙烯酰氧基-乙基磷酸酯(DMMEP,按文献[3]的方法合成);乙烯基三乙氧基硅烷(VETS,工业级,纯度95%以上);过硫酸钾(KPS)、甲酸、氨水(均为化学纯);丙酮(分析纯);中性皂片(市售)。

仪器:XW-2DR-25X12型低噪振荡式染样机(靖江市新旺染整设备厂);FTT氧指数测定仪(英国Fire Testing Technology公司);LYF-26型垂直法织物阻燃性能测试仪(山东纺织科学研究院);KSS-1400℃型高温节能电炉(洛阳市永泰试验电炉厂);Daul Analysis Calorimeter 2000型锥形量热仪(英国Fire Testing Technology公司);Instron电子织物强力机(美国Instron公司)。

1.2 方 法

DMMEP改性真丝织物处理条件按文献[3],DMMEP添加量为70%(对织物质量百分数)。DMMEP与VETS复合整理工艺为:DMMEP50%(对织物质量百分数),VETS50%(对织物质量百分数),引发剂过硫酸钾(KPS)浓度为对单体质量分数2%,浴比1︰30,反应pH值用氨水调节至4.5,反应温度80℃,反应时间40min。反应结束后,取出布样,用丙酮萃取去除均聚物,再皂洗,水洗,烘干。

1.3 测 试

1.3.1 增重率

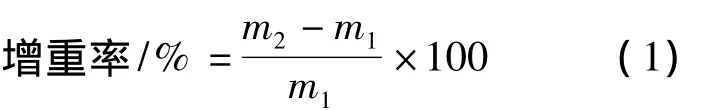

增重率按下式计算:

式中:m1和m2分别为反应前后织物的质量,称量前织物在恒温恒湿间平衡24 h。

1.3.2 白 度

织物白度在WSB-3A智能式数字白度计上测定,取4次测量的平均值。

1.3.3 强 力

按GB/T 3923.1—1997《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定 条样法》,于Instron电子织物强力机上测定。

1.3.4 极限氧指数(LOI)

根据GB/T 5454—1997《纺织织物 燃烧性能试验氧指数法》,采用FTT氧指数仪测定。

1.3.5 炭 长

根据GB/T 5454—1997《纺织织物 燃烧性能试验垂直法》,在LYF-26型垂直法织物阻燃性能测试仪上测定。

1.3.6 炭渣含量

将平衡后的丝织物用电子天平称重m1,然后将试样放置在坩埚里于600℃的高温节能电炉里保温10min,取出后称重m2,由下式计算得到炭渣含量:

1.3.7 阻燃耐水洗性

将整理过的真丝织物置于浴比为1︰50的中性皂液中,在50℃下洗涤20 min,重复以上操作,洗完一定次数后,取出水洗,熨干,并测试其燃烧性能。

1.3.8 热释放速率及一氧化碳生成情况

采用英国FTT公司的Analysis Calorimeter 2000型锥形量热仪进行实验。用铝箔包裹样品,放置完毕后用不锈钢丝网保护,避免样品在燃烧过程中发生卷曲膨胀。功率35 kW/m2,样品尺寸10 cm×10 cm,厚度5mm。

2 结果与讨论

2.1 燃烧性能

阻燃整理后,真丝织物的燃烧性能见表1。

表1 真丝织物阻燃整理后的燃烧性能Tab.1 Flammability properties ofsilk fabric after flame-retardant finishing

由表1可看出,添加70%的DMMEP与50%/50%的磷/硅复配整理剂整理后的真丝织物有大致相当的表观阻燃效果。其极限氧指数与炭长相当,但复配整理增重率远高于DMMEP整理丝织物。灼烧后炭渣含量复配整理后的真丝织物明显高于单独用DMMEP整理的真丝织物,这说明添加VETS整理真丝织物后,织物燃烧时含硅组分燃烧后形成SiO2覆盖层,从而起到绝热、阻隔空气的作用[4],抑制真丝织物进一步分解,从而炭渣含量增加。

2.2 阻燃真丝织物的物理性能

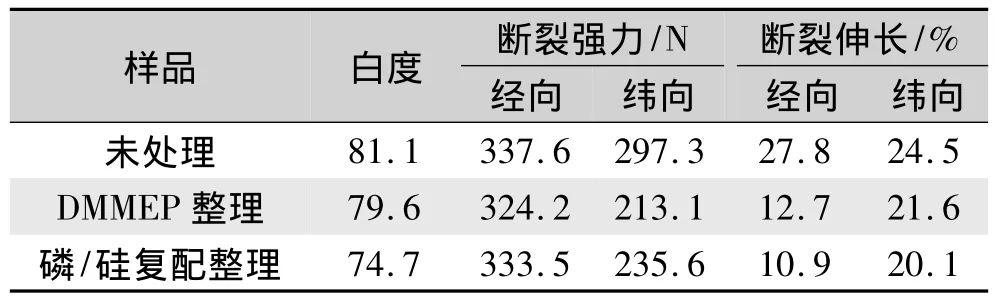

阻燃真丝织物的物理性能见表2。

表2 真丝织物阻燃整理后的物理性能Tab.2 Physical properties ofsilk fabric after flame-retardant finishing

由表2可看出,真丝织物经过阻燃整理后,白度下降。经向断裂强力、纬向断裂强力都不同程度地有所下降,且纬向强力下降幅度高于经向。DMMEP单独整理真丝织物经向与纬向强力分别下降4%和28.3%,复配整理剂整理后的真丝织物经向和纬向强力下降分别为1.2%和20.7%。可见复配整理后真丝织物强力下降比单独采用含磷组分DMEMP整理对强力损伤较小。整理后经向断裂伸长率下降,纬向基本不变。

2.3 阻燃耐水洗性

表3列出了通过DMMEP,以及DMMEP与VETS复配整理后真丝织物分别经过1、5、15、20次洗涤后织物的极限氧指数及炭长情况。

表3 真丝织物阻燃整理后的耐水洗性Tab.3 Laundering durability ofsilk fabric after flame-retardant finishing

由表3可看出,单独用DMMEP进行整理,织物经过20次水洗后阻燃效果显著下降,而采用复配技术整理的丝织物经过20次水洗仍然具有一定的阻燃性能,极限氧指数接近27%,且可以通过垂直燃烧测试,耐水洗性能优于单独采用含磷组分整理的真丝织物。

2.4 热释放速率

热释放速率(HRR)是指在规定的实验条件下,在单位时间内材料燃烧所释放的热量。表达了火源释放热量的快慢和大小,也是火源释放热量的能力[5]。HRR越大,燃烧反馈给材料表面的热量就越快(图1),结果造成材料热解速度加快和挥发性可燃物生成量的增多,从而加速了火焰的传播。HRR是衡量材料火灾危险性的重要参数。

图1 材料燃烧模型Fig.1 Combustion model of materials

图2给出的是处理后真丝织物的热释放速率曲线。图2可以看到,在燃烧过程中,未处理真丝织物、DMMEP单独整理真丝织物、DMMEP与VETS复配整理真丝织物的峰值热释放速率依次下降,曲线与横轴围成的面积是总热释放量,可以看到,总热释放也是依次呈递减趋势。说明复配整理后,可大大降低真丝织物在燃烧过程中的释热速度及释热量,即火灾危险程度降低。

图2 阻燃真丝织物燃烧时的热释放速率Fig.2 Heat release rate of flame-retardantsilk fabric during combustion

2.5 CO生成情况

火灾中,CO是降低能见度,造成人窒息死亡,影响逃生的主要因素。阻燃整理后,降低CO生成量具有十分重要的意义。整理后真丝织物的CO生成情况,如图3所示。

图3 阻燃真丝织物燃烧时CO生成情况Fig.3 CO yield of flame-retardantsilk fabric during combustion

由图3可明显得知,未处理真丝织物在燃烧时放出大量的CO,而经DMMEP处理后CO生成量有所下降,当DMEMP与VETS复配整理时,真丝织物在燃烧时仅生成少量的CO。这可能是因为磷组分在燃烧过程中促使真丝织物脱水成炭,而硅组分则更多的是产生自交联及使得真丝织物本身形成交联网状结构,有利于丝织物燃烧时在凝聚相产生结炭作用,另一方面,硅组分在燃烧过程中生成SiO2膜覆盖在丝织物炭层上,起到隔绝氧气的作用,使得燃烧减少,故燃烧生成的CO也相应减少,从而显示出热释放速率及CO生成量的下降。这在实际火灾发生中赢得逃生时间,降低窒息死亡具有十分重要的意义。上述结果表明硅组分的添加,在提高成炭量、降低释热速率、降低释热量、降低CO生成量中均有积极的作用。表明含硅组分是磷组分十分有效的协同阻燃剂。

3 结论

采用含硅组分VETS与DMMEP复配整理真丝织物后,织物阻燃性能大大提高,阻燃性能可耐20次水洗,且复配整理后的真丝织物在燃烧中可降低热释放速率及热释放量,大大降低燃烧过程中的CO生成量,该体系在提高真丝织物防火安全性方面十分有效。但白度和强力有所下降。该硅组分是DMMEP阻燃整理真丝织物有效的协同阻燃剂。

[1]HORROCHSA R.Developments in flame retardants for heat and fire resistant textiles-the role of char formation and intu mescence[J].Polymer Degradation and Stability,1996,54(2/3):143-154.

[2]ALONGI J,MALUCELLI G.Cotton fabrics treated with novel oxidic phases acting as effectivesmokesuppressants[J].Carbohydrate Polymers,2012,90(1):251-260.

[3]GUAN JP,CHEN G Q.Graft copoly merization modification ofsilk fabric with an organophosphorus flame retardant[J].Fire and Materials,2010,34(5):261-270.

[4]LIU Y L,CHOU C I.The effect ofsiliconsources on the mechanism of phosphorus-silicon synergism of flame retardation of epoxy resins[J].Polymer Degradation and Stability,2005,90(3):515-522.

[5]TATA J,ALONGI J,FRACHE A.Optimization of the procedure to burn textile fabrics by cone calorimeter:part II.results on nanoparticle-finished polyester[J].Fire and Materials,2011,36(7):527-536.