浅谈叶片缘板检测的工装设计

2013-11-16钱宝娟孙海丽孙玉伟

郑 松 钱宝娟 孙海丽 孙玉伟

(中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

1 概述

涡轮导向器工作叶片的工作状态是盆、背安装板相互搭接。这样,用三坐标测量工具检测涡轮导向器叶片的安装板所有角度和位置尺寸就非常麻烦,受加工工艺限制,设计基准和加工基准往往不统一,为保证设计和装配要求,工艺常采用专用测量工装进行测量。需要设计两台专用测具分别检测盆、背安装板角度和位置尺寸,浪费大量人力物力。本文描述—涡轮导向器工作叶片安装板弦长测具的设计过程,采用1套测具满足生产与测量需要,描述如何满足生产使用需求所需测具的设计过程。

2 导向叶片的设计要求

2.1 叶片三维图

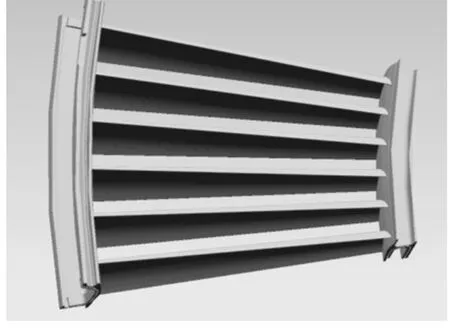

涡轮导向器工作叶片是由上缘板、叶身型面、下缘板构成,叶片依靠缘板定位安装在轮盘中,并通过缘板斜面相互搭接,从而形成整个圆盘。所以缘板斜面的空间位置无论从装配还是性能上都很重要,见图1。

2.2 叶片测量位置设计分析

由于背向缘板与下一个叶片的盆向缘板相搭接,因此第一个叶片的盆向缘板的平面是绕发动机轴线旋转某一角度成为下一个叶片的背向缘板平面。测具设计主要考虑将叶片放置便于检测合适的位置,根据设计图和工艺规程规定,盆、背缘板角度和位置尺寸的位置度公差为0.3mm。

零件示意图如叶片简图所示 ,测量A、B 面间弦长距离,零件轴向由C6点定位,其它由B面和D面定位。

3 测具结构的确定

3.1 定位及压紧的确定

为了便于测量将 A面摆平,定位可以分三种情况:a.将零件A面安装板摆平, D面安装板为双斜面, B面安装板也为双斜面。b.将零件A面安装板摆平,D面安装板通过旋转为单斜面, B面安装板为双斜面。c.将零件A面安装板摆平,D面安装板为双斜面, B面安装板通过旋转为单斜面。

定位通常采用b、c两种方法,这样设计比较合理,一方面减少了视图的表达,另一方面也给加工和检测带来平面基准。

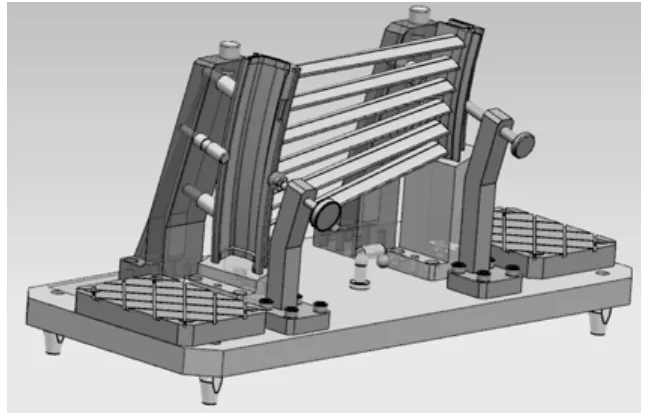

下面按情况c设计:将零件A面上、下安装板摆平,上、下安装板所需测量的面再同一平面上,底面B由两块单斜面定位,上、下安装板定位面为同一平面,侧面D为双斜面由2个圆柱销定位,轴向采用一轴销定位,由于轴向定位与D面定位之间为垂直关系,因此将这3个圆柱销同时放在一块双斜面板上,方便制造机检验,侧面由两螺杆压紧。工艺球销为方便检验设计,两平台为表座用平台,给出对表销用于对表。

3.2 定位尺寸的确定

为便于标注及检测设计使用工艺球,建立各定位面与工艺球空间位置关系,并建立各定位面与测量面角度关系。主要是盆向安装板、侧面、与工艺球的距离和角度关系,盆向安装板的斜、侧面直接标注和检测至工艺球位置尺寸和角度关系,而背向安装板是直接给出垂直方向到工艺球位置尺寸。如图所示,用轴向定位销进行定位,给出B面到工艺销中心距离及与平台之间的角度,通过求出D面与底面交线,沿着交线方向投影,使D面和平台面同时集聚,给出D面到工艺销中心距离及与平台真实角。

3.3 安装板测具使用模块化

测具和标准件设计采用模块化设计,用UG三维建模,将测具各部件设计成参数化模块,改变模块结构尺寸,进行参数化驱动调试;将工装模块进行固化、逻辑智能设计调试设计,为今后再设计同类测具提高效率和质量,降低成本,缩短设计和制造周期。

结论

图1 叶片三维图

图2 叶片简图

图3 上、下安装板测具UG图

用一套测具分别检查上、下安装板结构尺寸,此项设计既简单,方便测量,又可以提高上、下安装板相互位置精度。盆向安装板用于磨背向安装板定位面,这样设计避免产生误差,提高检测精度。测具通过叶片的检测应用,达到了良好的效果。测具采用参数化设计减少了设计同类测具时间,大大提高了设计工作效率;为工装设计开辟了新的设计理念,填补了工装领域的技术空白。

[1]机械设计手册[Z].

[2]航空材料手册[Z].